一种烟气脱硝和污泥厌氧消化协同处理循环方法

1.本发明涉及污泥处理和烟气脱硝技术领域,具体涉及一种烟气脱硝和污泥厌氧消化协同处理循环方法。

背景技术:

2.随着固废协同处置概念的兴起,许多学者将研究重点聚焦在多种固体废物的协同处理处置上,开发了一系列以热处理为基础的协同处置工艺,越来越多有关多源固废协同处置园区的示范工程也在建设中,例如生活垃圾焚烧掺烧污泥、水泥窑协同焚烧处置rdf等。

3.然而固体废物热处理普遍存在的问题在于烟气产生的二次污染。其中氮氧化物(no

x

)是污染大气的主要污染物之一。no

x

在环境中积累到一定浓度时会对人体造成直接伤害,因其生成的酸雨和光化学烟雾也会对人类生活造成巨大经济损失,同时no

x

还是造成臭氧污染必需的前驱体之一。

4.目前,针对固定排放源烟气已经广泛应用的有选择性催化还原(scr)脱硝工艺和选择性非催化还原(sncr)脱硝工艺。然而现有的烟气脱硝方法仍存在诸多问题,例如scr法存在催化剂易失活、使用成本高昂,sncr法存在还原剂使用量大、还原率低等问题。因此,越来越多学者将目光转向开发氧化-吸收工艺、化学吸收耦合生物还原等联合工艺。

5.cn100577265c公开了一种生物还原耦合化学吸收净化烟气中氮氧化物的方法。该方法采用生物填料塔还原烟气氮氧化物,培养微生物挂膜于填料上,在填料塔中喷淋fe(ii)edta营养液,与通入烟气混合实现氮氧化物的吸收、还原。但该方法仍然存在需定期外加碳源、fe(ii)离子易被o2氧化、填料易堵塞等问题。

6.cn101279185a公开了一种气相氧化-液相还原吸收脱除no

x

的方法,它是利用废气中的o2作氧化剂,将低氧化度的no

x

废气经非催化氧化或改性活性炭材料催化氧化后,与碱性还原溶液进行充分反应以脱除no

x

。该方法可在低成本下实现低氧化度废气的处理、工艺简单,但仍存在额外投加化学还原剂、吸收后的废液难处理的问题。

7.在多源有机固废中,污水处理厂剩余污泥是污水处理过程中的副产物,污水中大概50%的污染物转移到了污泥中。厌氧消化是公认的最经济有效的污泥处理技术。然而污泥厌氧消化处理存在有机质转化率和沼气产率较低,或污泥停留时间较长导致处理设置规模较大,投资较高等难题。这很大程度上影响了污泥厌氧消化技术的推广和应用。

8.cn106915883a公开了一种内源fna预处理污泥减量化及资源化工艺,该工艺通过产酸相与产甲烷相消化液合成fna对污泥进行预处理,无需外加亚硝酸盐,具有减量化效果明显的效果。然而该工艺仍然存在氨氮亚硝化过程周期长、无法连续操作的问题。

9.因此,面对日益增长的对于固废协同处理处置的需求,亟待开发能够兼顾污染防控与资源转化的固废协同处置过程新工艺。

技术实现要素:

10.本发明的目的是提供一种烟气脱硝和污泥厌氧消化协同处理循环方法。

11.本发明的目的可以通过以下技术方案来实现:一种烟气脱硝和污泥厌氧消化协同处理循环方法,包括以下步骤:

12.(1)焚烧设施烟气中的氮氧化物经催化氧化将部分no氧化为no2;

13.(2)氧化后一定氧化度范围的no

x

通入鼓泡吸收塔中被碱性污泥去除、吸收转化为亚硝酸盐对污泥进行溶胞预处理;

14.(3)吸收no

x

的污泥进入厌氧消化同步反硝化实现脱氮,沼液中高浓度氨氮经过氨吹脱变为氨气混合空气返回焚烧设施内高温氧化;

15.(4)高ph值低氨沼液循环回流稀释外部接收的脱水污泥,合成用于no

x

吸收的碱性污泥。

16.本发明利用污泥吸收烟气氮氧化物、厌氧消化同步反硝化脱硝,无需外加碳源、无需额外处置吸收液,依托厌氧消化工艺设施,省掉了烟气脱硝高昂的投资建设和运营成本。焚烧设施产生的二次污染中的氮氧化物通过吸收变为亚硝酸盐从而资源化利用,促进污泥细胞破解释放胞内有机物,极大改善了污泥水解速率和厌氧消化产甲烷性能。通过吹脱使沼液中的高浓度氨氮转变为氨气,再通入焚烧设施协同处置,既解决了以往沼液氨氮过高难以回流利用的问题,又杜绝了氨气污染问题。

17.优选地,所述的烟气脱硝和污泥厌氧消化协同处理循环方法具体包括以下步骤:

18.(1)将焚烧设施产生的烟气经过烟气换热器降温后通过催化氧化装置,利用烟气中剩余的o2将烟no部分氧化为no2;

19.(2)催化氧化后的烟气通过曝气装置通入污泥鼓泡吸收塔,烟气中的no和no2被碱性污泥吸收,同时no

x

在污泥中产生亚硝酸盐对污泥进行溶胞预处理;

20.(3)经过预处理的污泥进一步厌氧消化,在厌氧条件下将污泥中的硝酸盐和亚硝酸盐通过微生物反硝化作用去除,污泥厌氧消化完成后,对泥水混合物进行机械脱水,脱水后的沼渣外运资源化利用,向产生的沼液中加入碱以调节ph,之后在空气吹脱塔中进行氨吹脱,吹脱出的nh3随着热空气通入焚烧设施进行高温焚烧,氨吹脱后的低氨沼液循环回流入调节池对脱水污泥进行混合稀释;

21.(4)接收外部运来的脱水污泥并加入调节池中,与低氨沼液混合稀释后的碱性污泥通过泵给入鼓泡吸收塔,同步进行吸收no

x

与污泥溶胞预处理。

22.进一步优选地,步骤(1)中,催化氧化装置中的催化剂选用碳基催化剂。

23.进一步优选地,步骤(1)中,催化氧化后,烟气中no

x

的体积含量为300ppm-5000ppm,o2的体积含量为3.0-10.0%。

24.更进一步优选地,步骤(1)中,催化氧化后,烟气中no

x

的体积含量为500ppm-5000ppm,o2的体积含量为3.0-5.0%。

25.进一步优选地,步骤(1)中,催化氧化后,烟气中no2与(no+no2)的体积比为50.0-90.0%。

26.更进一步优选地,步骤(1)中,催化氧化后,烟气中no2与(no+no2)的体积比为50.0-70.0%。

27.进一步优选地,步骤(2)中,烟气由鼓泡吸收塔的塔底曝气进入、塔顶排出,鼓泡吸

收塔每分钟通入烟气体积与碱性污泥体积之比为0.01-1.0,碱性污泥由鼓泡吸收塔的塔顶进入、塔底排出,碱性污泥平均停留时间为4-12h。

28.进一步优选地,步骤(2)中,排出鼓泡吸收塔的污泥中亚硝态氮浓度为20-250mg-n/l、可溶性化学需氧量》1500mg/l。

29.进一步优选地,步骤(3)中,厌氧消化工艺温度在35-40℃、污泥平均停留时间在12-20d。

30.由于要兼顾微生物厌氧消化与反硝化同步进行,厌氧消化工艺参数需要限定在中温厌氧,且污泥龄不宜过短,因为厌氧消化同步反硝化前期是反硝化菌优势,会抑制产甲烷菌的生长,需要为产甲烷菌的生长预留充足的准备时间。

31.进一步优选地,步骤(3)中,所述的碱为氢氧化钠与氢氧化钙的混合物,m(ca(oh)2)/m(naoh)范围为0-1.2,调节后的沼液ph为12.0-14.0。

32.调节沼液ph目的在于:1.使nh

4+

在碱性条件下转变为游离氨,保证氨吹脱效率;2.作为碱性稀释液调节后续脱水污泥ph值。

33.进一步优选地,步骤(3)中,所述的氨吹脱工艺在空气吹脱塔中完成,用于吹脱的空气经过烟气换热器加热至50-105℃。

34.在本发明中,焚烧设施产生的烟气在烟气换热器预热空气后,进入催化氧化装置的烟气剩余温度在100-200℃。

35.进一步优选地,步骤(4)中,所述的脱水污泥为来自市政污水处理厂与食品工业有关污水站初沉池、二沉池的混合污泥经机械脱水后的脱水污泥,其中,市政污泥含量(ts计)》50%,含水率为75-86%。

36.进一步优选地,步骤(4)中,所述的调节池中稀释的碱性污泥含水率为97.0-99.0%,低氨沼液中氨氮浓度《300mg-n/l。

37.本发明工艺的循环机理是焚烧烟气no

x

中的氮是+2、+4价,通过催化氧化-碱性污泥吸收,以亚硝酸盐硝酸盐的形式将氮元素转为+3、+5价固定在污泥中,再通过厌氧消化同步反硝化将氮元素还原成0价n2无害化排放,消化后沼液中-3价的氮以nh3形式被吹脱出,再混合空气引入焚烧设施高温氧化。

38.与现有技术相比,本发明具有以下优点:

39.1.本发明利用污泥吸收烟气氮氧化物后通过厌氧消化同步反硝化实现烟气脱硝,同时氮氧化物在污泥中形成亚硝酸盐对污泥进行溶胞预处理,提高污泥细胞内有机物的释放,实现固废处理处置过程中二次污染的资源化;

40.2.本发明利用污泥吸收烟气氮氧化物、厌氧消化同步反硝化脱硝,无需外加碳源、无需额外处置吸收液,实现“以废治污”,依托厌氧消化工艺设施,省掉了以往烟气脱硝高昂的投资建设和运营成本;

41.3.本发明焚烧产生的二次污染中的氮氧化物通过吸收变为亚硝酸盐从而资源化利用,促进污泥细胞破解释放胞内有机物,极大改善了污泥水解速率和厌氧消化产甲烷性能加快了水解速度、提高了厌氧消化性能;

42.4.本发明通过吹脱使沼液中的高浓度氨氮转变为氨气,再通入焚烧设施协同处置,既解决了以往沼液氨氮过高难以回流利用的问题,又杜绝了氨气污染问题;

43.5.本发明将固废热处理与污泥厌氧消化协同在一条工艺线上,减少设施建设、药

剂投入,使得二次污染物相互削减,做到能源节约,为未来多源固废协同处置园区布局提供新思路;

44.6.本发明可应用于以高温焚烧(含水泥窑炉)设施为核心的多源固废协同处置园区工艺,将固废热处理与生物转化结合在一条工艺线上,使二次污染物相互削减利用,节源能源,具有较好的经济效益、环境效益和社会效益。

附图说明

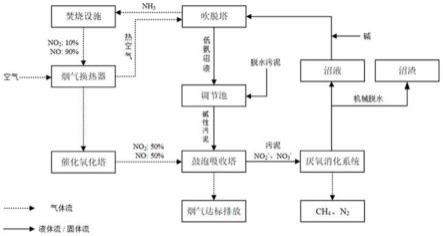

45.图1为本发明的工艺流程示意图。

具体实施方式

46.下面结合附图和具体实施例对本发明进行详细说明。以下实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

47.实施例1

48.一种烟气脱硝和污泥厌氧消化协同处理循环方法,如图1所示,包括以下步骤:

49.(1)将焚烧设施产生的烟气经烟气换热器降温后通过催化氧化装置,利用烟气中剩余的o2将烟no部分氧化为no2,催化氧化装置选用固定床氧化塔装填改性的活性炭作为催化剂,活性炭改性方法为:将活性炭用2.0m的碱溶液浸泡24h,用去离子水洗至中性,干燥后氮气或氢气保护下750℃焙烧1h,得到改性的活性炭;氧化塔内径9mm,高140mm,改性活性炭质量4.5g,反应温度105℃,反应时间2s,nox入口浓度1000ppm,氧化度12%,o2含量5%,催化氧化后的烟气no

x

浓度530ppm,氧化度55%,o2含量5%;

50.(2)催化氧化后的烟气通过曝气装置通入污泥鼓泡吸收塔,烟气中的no和no2被碱性污泥吸收,同时no

x

在污泥中产生亚硝酸盐对污泥进行溶胞预处理,鼓泡塔内径40mm,高1100mm,曝气头孔径10μm。污泥体积1l,含水率98.2%,气体流量200ml/min,污泥停留时间为8h,吸收塔出口no

x

浓度为68ppm,氧化度5.4%,no

x

吸收率达到87.2%,比未使用污泥吸收(对比例2)提高了83.6%;

51.(3)经过预处理的污泥进一步厌氧消化,在厌氧条件下将污泥中的硝酸盐和亚硝酸盐通过微生物反硝化作用去除,污泥中亚硝酸盐浓度23.42mg-n/l,硝酸盐浓度4.86mg-n/l,取500ml污泥在水浴摇床中以120r/min振荡24h后,进行bmp测试,接种比(vs计)为50%,污泥停留时间为20d,甲烷产率236.2mlch4/gvs,比未吸收no

x

的污泥(对比例1)提高了17%,硝酸盐+亚硝酸盐浓度0.51mg-n/l,脱氮率达到98.2%;

52.(4)接收外部运来的脱水污泥并加入调节池中,与加碱调节后的低氨沼液混合稀释为碱性污泥,作为鼓泡塔烟气no

x

吸收剂,脱水污泥来自某市政污水厂初沉池二沉池混合剩余污泥经机械脱水得到,含水率86%;沼液来自厌氧消化池消化液,加naoh调节至ph=12,加热空气至50℃,流量1l/min吹脱1h,所得低氨沼液用于稀释脱水污泥,搅拌至均匀后得到含水率98%的碱性污泥,用于吸收烟气no

x

。

53.对比例1

54.本对比例用于对照实施例1。未吸收no

x

的污泥含水率98.2%,亚硝酸盐浓度0.17mg-n/l,硝酸盐浓度1.37mg-n/l,调节至ph=12后,取500ml污泥在水浴摇床中以120r/

min振荡24h后,进行bmp测试,接种比(vs计)为50%,污泥停留时间为20d,甲烷产率201.9mlch4/gvs。

55.对比例2

56.本对比例用于对照实施例1。催化氧化后的烟气no

x

浓度530ppm,氧化度55%,o2含量5%。鼓泡塔内径40mm,高1100mm,曝气头孔径10μm。鼓泡塔内有1l去离子水用于吸收no

x

,气体流量200ml/min,吸收塔出口no

x

浓度为278ppm,氧化度8.7%,no

x

吸收率47.5%。

57.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1