一种钢铁冷轧机组废水处理零排放系统的制作方法

1.本发明涉及废水处理领域,更具体的,涉及一种钢铁冷轧机组废水处理零排放系统以及用于上述装置的单纤维水浴弹力测试方法。

背景技术:

2.钢铁行业冷轧厂中设有酸洗连轧机组、连退机组、平整机组、彩涂机组、镀锌机组等,这些机组在生产过程中会产生含酸、含油等不同类型的废水,而在钢板漂洗时往往采用的是脱盐水,其废水的含盐量少,电导率较低,回收利用的价值很高。与此同时,冷轧厂中设有循环水站,循环水站在运行过程中需要不断地补充蒸发、风吹、排污等过程损失的水量,而补充水的水质要求较高,对于电导率、cod、悬浮物等均有要求,废水经现有的工艺处理后难以满足其要求,不能充分清除污水中的各种有害物质。

技术实现要素:

3.本发明所要解决的技术问题在于现有的污水处理工艺难以充分清除污水中的各种有害物质,为了克服现有技术的缺陷,本发明提出一种钢铁冷轧机组废水处理零排放系统,其能够充分地清除污水中的各种有害物质,实现有害物质零排放。

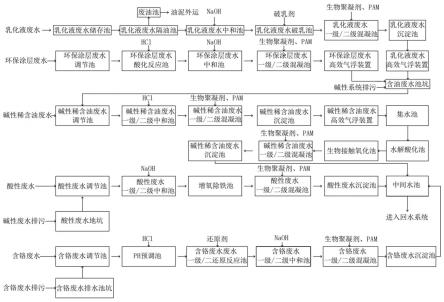

4.为达此目的,本发明采用以下技术方案:本发明提供了一种钢铁冷轧机组废水处理零排放系统,包括乳化液废水处理段、环保涂层废水处理段、碱性稀含油废水处理段、酸性废水处理段、含铬废水处理段、中间水池以及零排放处理段,乳化液废水段、环保涂层废水段均与碱性稀含油废水处理段连接,碱性稀含油废水处理段连接至中间水池,酸性废水处理段、含铬废水处理段均连接至中间水池,中间水池连接至零排放处理段;乳化液废水处理段包括依次连接的乳化液废水储存池、乳化液废水隔油池、乳化液废水中和池、乳化液废水破乳池、乳化液废水混凝池、乳化液废水沉淀池以及乳化液废水气浮装置;环保涂层废水处理段包括依次连接的环保涂层废水调节池、环保涂层废水酸化反应池、环保涂层废水中和池、环保涂层废水混凝池以及环保涂层废水气浮装置,碱性稀含油废水处理段包括含油废水池坑,乳化液废水气浮装置与环保涂层废水气浮装置均连接至含油废水池坑。

5.在本发明较佳的技术方案中,所述碱性稀含油废油还包括依次连接的碱性稀含油调节池、碱性稀含油废水中和池、第一碱性稀含油废水混凝池、第一碱性稀含油废水沉淀池、碱性稀含油废水气浮装置、集水池、水解酸化池、生物接触氧化池、第二碱性稀含油废水混凝池、第二碱性稀含油废水沉淀池,所述含油废水地坑连接至碱性稀含油废水调节池,第二碱性稀含油废水沉淀池连接至所述中间水池。

6.在本发明较佳的技术方案中,所述酸性废水处理段包括依次连接的酸性废水地坑、酸性废水调节池、酸性废水中和池、增氧除铁池、酸性废水混凝池以及酸性废水沉淀池,酸性废水沉淀池连接至所述中间水池。

7.在本发明较佳的技术方案中,所述含铬废水处理段包括依次连接的含铬废水地

坑、含铬废水调节池、ph预调池、含铬废水还原反应池、含铬废水中和池、含铬废水混凝池以及含铬废水沉淀池,含铬废水沉淀池连接至所述中间水池。

8.在本发明较佳的技术方案中,所述零排放处理段包括依次连接的第一软化反应池、第一混凝池、二级气浮装置、第一沉淀池、沉淀出水池、锰砂过滤器、多介质过滤器、过滤出水池、叠片式过滤器、精密过滤器、超滤装置、超滤产水池、保安过滤器、一级反渗透装置、一级浓水池、海濯克反应装置、第二软化反应池、浓水混凝池、浓水沉淀池、浓水清水池、浓水多介质过滤器、浓水反渗透装置、浓浓水池、电膜装置以及电膜弄水池;所述中间水池与软化反应池连接;零排放处理段还包括回用水池,一级反渗透装置与浓水反渗透装置均连接至回用水池。

9.在本发明较佳的技术方案中,所述零排放处理段还包括三效蒸装置,所述电膜浓水池通过三级蒸发装置连接至所述回用水池。

10.在本发明较佳的技术方案中,所述乳化液废水隔油池包括罐体与吸油件,吸油件包括平板、浮块以及滤框;罐体的内壁开设有滑槽,平板水平设置于罐体内,平板的底部边缘连接有滑板,平板通过滑板滑动连接滑槽上,平板上开设有通孔,滤框连接于通孔上,滤框的侧壁开设有进油孔,抽油泵通过抽油管连接于滤框内,浮块固定于平板的底部。

11.在本发明较佳的技术方案中,所述吸油件还包括收缩件,收缩件包括伸缩膜环、第一滑轨、第二滑轨、第一推杆、第二推杆、安装框以及驱动件,所述罐体的横截面配置为正方形,所述安装框固定于所述平板的下方,所述安装框配置为矩形框,安装框两个相对的内壁均设置有第一滑轨,安装框另外两个相对的内壁上均设置有第二滑轨,且两个第一推杆滑动连接于第一滑轨上,两个第二推杆滑动连接第二滑轨上,且第一推杆与第二推杆垂直设置,驱动件包括第一驱动轴与第二驱动轴,第一驱动轴转动连接于两个第二滑轨之间,第一驱动轴由两个螺纹相反的第一螺杆组成,一第一螺杆与一第一推杆螺纹连接,另一第一螺杆与另一第一推杆螺纹连接,第二驱动轴转动连接于两个第一滑轨之间,第二驱动轴由两个螺纹相反的第二螺杆组成,一第二螺杆与一第二推杆螺纹连接,另一第二螺杆与另一第二推杆螺纹连接,第一驱动轴上固定有第一蜗轮,第二驱动轴上设置有蜗杆,蜗杆与第一蜗轮啮合;伸缩膜环的下端固定由于滑板的上,伸缩膜环的上端穿过第一推杆与第二推杆所组成了内部空间与平板的底部固定连接。

12.在本发明较佳的技术方案中,所述罐体的底部还连接有排放罐,排放罐与罐体之间通过第一排放管连通,第一排放管延伸至罐体内,排放罐一侧连接有第二排放管,排放罐内滑动连接有挡板,挡板的底部通过弹簧连接至排放罐的内底壁,挡板的底壁固定有磁铁块,排放罐的内底壁固定有电磁铁,电磁铁的位置与磁铁块相对应,排放罐的底部还固定有点动开关,第一排放管内设置有第一阀门,第二排放管内设置有第二阀门。

13.在本发明较佳的技术方案中,所述驱动件还包括第三螺杆、螺纹环、转杆、蜗杆套、第二蜗轮以及传动带;所述罐体的侧壁开设有空腔,空腔与排放罐之间通过通道连通,螺纹环设置于通道内,螺纹环内设置有螺纹,第三螺杆的一端转动连接于所述挡板上,第三螺杆的另一端延伸至空腔内,第三螺杆与螺纹环螺纹配合,转杆的下端与第三螺杆连接,转杆的横截面配置为正方形,蜗杆套套设于转杆上,第二蜗轮转动连接于所述滑板上,滑板上开设有开口,蜗杆套通过开口与第二蜗轮啮合,第二蜗轮的轴心与所述第二驱动轴之间通过传动带连接。

14.本发明的有益效果为:本发明提供的一种钢铁冷轧机组废水处理零排放系统,通过设置的废水工艺以及零排放工艺能够将钢铁冷轧机组所产生的乳化液废水、环保涂层废水、碱性稀含油废水、酸性废水、含铬废水等处理中和,而后续的零排放工艺能够将污水中的有害物质彻底清理,实现有害物质零排放,达到保护环境的目的。此外工艺中所使用的乳化液废水隔油池,通过设置的吸油件的动作配合,能够将其内部的油脂聚拢到一起,让抽油泵方便地抽出,而下层清液能够方便地分离出来,提升油脂分离的效果以及分离的效率。

附图说明

15.图1是本发明具体实施方式提供的一种钢铁冷轧机组废水处理零排放系统的中废水处理工艺流程图;图2是本发明具体实施方式提供的一种钢铁冷轧机组废水处理零排放系统的中零排放处理工艺流程图;图3是图1中乳化废水隔油池的结构示意图;图4是图3中第一驱动轴与第二驱动轴的连接示意图;图5是图3中安装框的俯视结构示意图。

16.图中:1-罐体,11-滑槽,12-空腔,21-平板,22-浮块,23-滤框,24-抽油泵,25-滑板,31-伸缩膜环,32-安装框,33-第二滑轨,34-第一滑轨,35-第二推杆,36-第一推杆,37-第一驱动轴,371-第一螺杆,38-第二驱动轴,381-第二螺杆,41-第一蜗轮,42-蜗杆,43-传动带,44-轴心,45-第二蜗轮,46-转杆,47-蜗杆套,48-第三螺杆,49-螺纹环,51-排放罐,52-挡板,53-弹簧,54-第一排放管,55-第二排放管,56-第一阀门,57-第二阀门,58-磁铁块,59-电磁铁,50-点动开关。

具体实施方式

17.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

18.如图1-2所示,实施例中提供了一种钢铁冷轧机组废水处理零排放系统,包括乳化液废水处理段、环保涂层废水处理段、碱性稀含油废水处理段、酸性废水处理段、含铬废水处理段、中间水池以及零排放处理段,乳化液废水段、环保涂层废水段均与碱性稀含油废水处理段连接,碱性稀含油废水处理段连接至中间水池,酸性废水处理段、含铬废水处理段均连接至中间水池,中间水池连接至零排放处理段;乳化液废水处理段包括依次连接的乳化液废水储存池、乳化液废水隔油池、乳化液废水中和池、乳化液废水破乳池、乳化液废水混凝池、乳化液废水沉淀池以及乳化液废水气浮装置;环保涂层废水处理段包括依次连接的环保涂层废水调节池、环保涂层废水酸化反应池、环保涂层废水中和池、环保涂层废水混凝池以及环保涂层废水气浮装置,碱性稀含油废水处理段包括含油废水池坑,乳化液废水气浮装置与环保涂层废水气浮装置均连接至含油废水池坑。

19.在进行污水处理时,乳化液废水输入到乳化液废水储存池内,乳化液随后流入到乳化液废水隔油池内进行油水分离,乳化液废水隔油池还连接有废油池,分离出来的废油输送到废油池,废油在废油池内进行沉淀,将废油池内沉淀的油泥运出。乳化液废水池的废

水输送到乳化液废水中和池内进行中和,在乳化液废水中和池中加入naoh溶液进行中和,中和完的废水输入到乳化液废水破乳池内,往乳化液废水破乳池内注入破乳剂,乳化液废水经过破乳后进入乳化液废水混凝池,乳化液废水混凝池分为一级池与二级池,分别在一级池与二级池内加入生物聚凝剂与pam非离子型高分子絮凝剂对乳化液废水进行混凝,混凝后的废水进入乳化液初沉池,经由乳化液废水初沉池进入乳化液废水气浮装置内进行气浮处理,最后经过乳化液气浮装置处理的乳化液废水进入含油废水地坑内储存;同时外部的环保涂层废水输入到环保涂层废水调节池进行调节,随后通入环保涂层废水酸化反应池,在环保涂层废水酸化反应池内加入hcl与环保涂层废水进行酸化反应。随后将环保涂层废水排到环保涂层中和池内,再往环保涂层中和池内注入naoh溶液进行中和。中和的环保涂层废水输入到环保涂层废水进入环保涂层废水混凝池进行混凝,环保涂层废水混凝池同样分为一级池与二级池,分别在一级池与二级池内加入生物聚凝剂与pam非离子型高分子絮凝剂对环保涂层废水进行混凝,废水经过混凝后排入环保涂层废水气浮装置内进行气浮,最终气浮完成的环保涂层废水注入到含油废水地坑内,混合那个上述的乳化液废水以及外部的碱性系统的碱性废水一起输入到碱性含油废水处理段内进行处理。经碱性含油废水处理段处理过后的废水汇聚到中间水池内与酸性废水处理段、含铬废水处理段的废水一起排放到零排放处理段进行零排放处理。最终输出处理完成的废水,减少环境的影响。

20.进一步地,所述碱性稀含油废油还包括依次连接的碱性稀含油调节池、碱性稀含油废水中和池、第一碱性稀含油废水混凝池、第一碱性稀含油废水沉淀池、碱性稀含油废水气浮装置、集水池、水解酸化池、生物接触氧化池、第二碱性稀含油废水混凝池、第二碱性稀含油废水沉淀池,所述含油废水地坑连接至碱性稀含油废水调节池,第二碱性稀含油废水沉淀池连接至所述中间水池。碱性稀含油废水与含油废水地坑的费贺岁排入到碱性稀含油废水调节池内进行调节,随后充入到碱性稀含油废水中和池内进行中和处理,碱性西含油废水中和池内加入hcl进行中和。中和后的碱性稀含油废水排入到第一碱性稀含油废水混凝池进行混凝处理,碱性稀含油废水混凝池分为一级池与二级池,在一级池与二级池内分别添加生物聚凝剂与pam非离子型高分子絮凝剂,混凝完的碱性稀含油废水排入第一碱性稀含油废水初沉池,经过初步沉淀后废水再依次经过碱性稀含油废水气浮装置、集水池、水解酸化池、生物接触氧化池、第二碱性稀含油废水混凝池、第二碱性稀含油废水沉淀池的各项处理,最终排入中间水池内储存。

21.进一步地,所述酸性废水处理段包括依次连接的酸性废水地坑、酸性废水调节池、酸性废水中和池、增氧除铁池、酸性废水混凝池以及酸性废水沉淀池,酸性废水沉淀池连接至所述中间水池。外部额酸性废水通入到酸性废水地坑内,再通入酸性废水调节池内,经过上述一系列处理最终酸性废水输入中间水池内储存。其中在酸性废水中和池内加入naoh溶液进行中和处理。

22.进一步地,所述含铬废水处理段包括依次连接的含铬废水地坑、含铬废水调节池、ph预调池、含铬废水还原反应池、含铬废水中和池、含铬废水混凝池以及含铬废水沉淀池,含铬废水沉淀池连接至所述中间水池。外部的含铬废水输入到含铬废水地坑,经过上述一些列的处理废水最终输送到中间水池。其中在ph预调池内加入hcl进行调节,在含铬废水还原反应池内加入还原剂进行还原处理,在含铬废水中和池内加入naoh溶液进行中和处理,含铬废水混凝池同样分为一级池与二级池,在其内部加入生物絮凝剂与pam非离子型高分

子絮凝剂进行混凝。中间水池将收集到的各种处理过的废水输送到零排放处理段进行处理零排放处理。

23.进一步地,所述零排放处理段包括依次连接的第一软化反应池、第一混凝池、二级气浮装置、第一沉淀池、沉淀出水池、锰砂过滤器、多介质过滤器、过滤出水池、叠片式过滤器、精密过滤器、超滤装置、超滤产水池、保安过滤器、一级反渗透装置、一级浓水池、海濯克反应装置、第二软化反应池、浓水混凝池、浓水沉淀池、浓水清水池、浓水多介质过滤器、浓水反渗透装置、浓浓水池、电膜装置以及电膜弄水池;所述中间水池与软化反应池连接;零排放处理段还包括回用水池,一级反渗透装置与浓水反渗透装置均连接至回用水池。

24.中间水池输送过来的污水经过上述一些的反应处理,其中在软化反应池内添加naoh以及碳酸钠进行软化反应,在第一混凝池内加入生物聚凝剂与pam非离子型高分子絮凝剂进行混凝,在锰砂过滤器内加入杀菌剂,同时在超滤产水池输送到保安过滤池之间输入阻垢剂以及还原剂。一级反渗透装置析出的淡水输送得到回用水池,而其析出的浓水则输送到一级浓水池内,在海濯克反应装置中加入海濯克药剂,在软化反应池内加入naoh以碳酸钠,在浓水混凝池内加入生物聚凝剂与pam非离子型高分子絮凝剂同时还在浓水多介质过滤器输送到浓水反渗透装置时加入hcl与阻垢剂。浓水反渗透装置析出的淡水直接输水到回用水池,而其析出的浓水则排放到浓浓水池导至电膜装置,电膜装置析出的淡水回流到一级浓水池。回用水池内水可以用回钢铁冷轧的生产加工,起到节约资源的效果,通过多步反应,也让污水中的各项有害物质得到清理。同时回用水池内的污泥沉淀下来后,经过板框压滤机的压滤,晒成干泥后外运。

25.进一步地,所述零排放处理段还包括三效蒸装置,所述电膜浓水池通过三级蒸发装置连接至所述回用水池。电膜装置析出的浓水导至电膜浓水池中,再经过三效蒸发装置的处理回流至回用水池内。

26.进一步地,如图3-5所示,所述乳化液废水隔油池包括罐体1与吸油件,吸油件包括平板21、浮块22以及滤框23;罐体1的内壁开设有滑槽11,平板21水平设置于罐体1内,平板21的底部边缘连接有滑板25,平板21通过滑板25滑动连接滑槽11上,平板21上开设有通孔,滤框23连接于通孔上,滤框23的侧壁开设有进油孔,抽油泵24通过抽油管连接于滤框23内,浮块22固定于平板21的底部。乳化液废水储存池的乳化液废水排放到罐体1内,乳化液废水在罐体1内进行分层,密度较小的油层上浮,而不含油的乳化液沉降到罐体1底部。吸油件由平板21提供支撑,而平板21底部的浮块22为平板21提供浮力,浮力也支撑起滤框23,液面上的油从滤框23边上的进油孔进入滤框23内,同时抽油泵24通过抽管吸取滤框23内的油。随着油脂不断被吸走,液面会随之下降,平板21也随之下降,由于浮块22的设置,使得滤框23能够始终保持悬浮在液面上,进而罐体1内废水的上层油液始终能被流入滤框23内被吸走。而不含油的废水则保持在下层。这样的设置能够持续不断地进行不间断作业,乳化液废水在不断地灌入罐体1内时,由于吸油件保持在废水的液面上,能够持续不断地对表面油进行吸取排走,进而提升了乳化液废水的处理效率。

27.进一步地,所述吸油件还包括收缩件,收缩件包括伸缩膜环31、第一滑轨34、第二滑轨33、第一推杆36、第二推杆35、安装框32以及驱动件,所述罐体1的横截面配置为正方形,所述安装框32固定于所述平板21的下方,所述安装框32配置为矩形框,安装框32两个相对的内壁均设置有第一滑轨34,安装框32另外两个相对的内壁上均设置有第二滑轨33,且

两个第一推杆36滑动连接于第一滑轨34上,两个第二推杆35滑动连接第二滑轨33上,且第一推杆36与第二推杆35垂直设置,驱动件包括第一驱动轴37与第二驱动轴38,第一驱动轴37转动连接于两个第二滑轨33之间,第一驱动轴37由两个螺纹相反的第一螺杆371组成,一第一螺杆371与一第一推杆36螺纹连接,另一第一螺杆371与另一第一推杆36螺纹连接,第二驱动轴38转动连接于两个第一滑轨34之间,第二驱动轴38由两个螺纹相反的第二螺杆381组成,一第二螺杆381与一第二推杆35螺纹连接,另一第二螺杆381与另一第二推杆35螺纹连接,第一驱动轴37上固定有第一蜗轮41,第二驱动轴38上设置有蜗杆42,蜗杆42与第一蜗轮41啮合;伸缩膜环31的下端固定由于滑板25的上,伸缩膜环31的上端穿过第一推杆36与第二推杆35所组成了内部空间与平板21的底部固定连接。

28.在吸油的过程中,第一驱动轴37与第二驱动轴38转动,第一螺杆371驱动第一推杆36向靠近滤框23的方向移动,第二螺杆381驱动第二推杆35向靠近滤框23的方向移动,进而压动伸缩膜环31收缩,伸缩膜环31由伸缩延展性强的塑料薄膜材料制成,呈环状设置,当第一推杆36与第二推杆35收缩时挤压伸缩膜环31收缩,进而使液面收缩,滤框23附近的液面收缩起来后,上层的油液集中在滤框23的周围,使油液能够更加容易快速地进入滤框23内,提升油液的收集效率。在进行收缩时,第二驱动轴38得到外部动力转动,第二驱动轴38上的蜗杆42与第一驱动轴37上的第一涡轮啮合进而带动第一驱动轴37转动,实现第一驱动轴37与第二驱动轴38同步转动,进而使第一推杆36与第二推杆35能够同步转动,实现对伸缩膜环31的均匀推进收缩。

29.进一步地,所述罐体1的底部还连接有排放罐51,排放罐51与罐体1之间通过第一排放管54连通,第一排放管54延伸至罐体1内,排放罐51一侧连接有第二排放管55,排放罐51内滑动连接有挡板52,挡板52的底部通过弹簧53连接至排放罐51的内底壁,挡板52的底壁固定有磁铁块58,排放罐51的内底壁固定有电磁铁59,电磁铁59的位置与磁铁块58相对应,排放罐51的底部还固定有点动开关50,第一排放管54内设置有第一阀门56,第二排放管55内设置有第二阀门57。

30.位于下层的不含油液的废水通过第一排放管54流入到排放罐51内,随着流入排放罐51内的废水逐渐增加,废水重量加重,进而导致挡板52被压着往下移动,挡板52向下移动压着弹簧53收缩,当挡板52到达最低位时,挡板52底部的磁铁块58顶到点动开关50上,点动开关50触发。点动开关50将触发信号输送给外部的控制器。控制器随即联动第一阀门56、第二阀门57以及电磁铁59。第一阀门56关闭,罐体1与排放罐51之间断开连接,第二阀门57打开让排放罐51内的废水通过第二排放管55排走,同时电磁铁59保持通电状态吸紧磁铁块58进而让挡板52保持位于最低位。控制设置在一定设置件后再次发送控制信号,电磁铁59断电失去磁铁块58的吸引,挡板52在上方废水排完以及在弹簧53的作用力下复位回到高位,同时第二阀门57关闭,第一阀门56开启,重新注入废水。本实施例中控制器的重新发送信号时间根据排放罐51充满废水排空的时间而定,由于排放罐51每次排放均从满载进行,因此每次排空的时间相差不大,因此可以根据这个时间来设定重新控制的时间,本实施例中采用的控制器可以为可编程序控制器,在接受到点动开关50的触发信号时发送一次控制信号以及在间隔特定时间后再次发送一次控制信号即可完成整套控制。通过这样的设置能够让废水阶段性地排走,罐体1内的废水能够进行分层后再被排走,让油液能够有充足的时间分层上浮。

31.进一步地,所述驱动件还包括第三螺杆48、螺纹环49、转杆46、蜗杆套47、第二蜗轮45以及传动带43;所述罐体1的侧壁开设有空腔12,空腔12与排放罐51之间通过通道连通,螺纹环49设置于通道内,螺纹环49内设置有螺纹,第三螺杆48的一端转动连接于所述挡板52上,第三螺杆48的另一端延伸至空腔12内,第三螺杆48与螺纹环49螺纹配合,转杆46的下端与第三螺杆48连接,转杆46的横截面配置为正方形,蜗杆套47套设于转杆46上,第二蜗轮45转动连接于所述滑板25上,滑板25上开设有开口,蜗杆套47通过开口与第二蜗轮45啮合,第二蜗轮45的轴心44与所述第二驱动轴38之间通过传动带43连接。

32.在挡板52被废水压着下降的过程中,挡板52拉动第三螺杆48下降,第三螺杆48与螺纹环49的螺纹配合使其在下降的过程中转动,随即带动转杆46转动,转动的转杆46带动蜗杆套47转动,进而带动第二蜗轮45转动,第二涡轮的轴心44同传动带43带动第二驱动轴38转动,进而实现前述的人第一驱动轴37与第二驱动轴38之间的传动,通过废水流入排放罐51内压力来实现驱动,起到节省动力的目的。当挡板52复位时,第三螺杆48被推动往上,转杆46被带动反转,通过传动使第一推杆36与第二推杆35打开,通过其往复开合,也能使其油液更好地聚拢到分层。在空腔12与罐体1之间开设有通槽,能够在吸油件上下移动的过程中让蜗杆套47沿着通槽移动,蜗杆套47卡接在滑板25上开设的孔上,其能随着吸油件的下一移动而进行移动,其能够在转杆46上进行上下移动,同时由于其内部形状的设置,转杆46转动能带动其旋转。

33.本实施例的其它技术采用现有技术。

34.本发明是通过优选实施例进行描述的,本领域技术人员知悉,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。本发明不受此处所公开的具体实施例的限制,其他落入本技术的权利要求内的实施例都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1