一种含油污泥清洗液及含油污泥的处理方法

1.本发明涉及含油污泥,尤其涉及一种含油污泥清洗液及含油污泥的处理方法。

背景技术:

2.在石油的开采、运输、储存、精炼过程中会不可避免地产生大量的含油固体废弃物,即含油污泥。据统计推算,我国年产含油污泥可达300~500万吨。含油污泥属于危险废弃物,主要由10%~30%的原油、10%~30%的水与30%~60%的泥沙/粘土矿物组成,并含有苯系物、酚类等有毒、有害物质,若不加以处理就进行排放或堆积,不仅对石油资源是一种浪费,还会对环境造成严重污染。

3.目前含油污泥的主要处理方法主要有焚烧法、固化法、溶剂萃取法、热洗法、调质-机械分离法、生物法等。其中,焚烧法易产生大量废气且能耗高;固化法只是暂时的,没有从根本上解决问题;溶剂萃取法因为“相似相溶”原理可回收含油污泥中大部分石油资源,但同时存在处理流程长和处理成本高等问题;生物法处理周期较长,且不适用于含油量较高的含油污泥的处理;热洗法和调质-机械分离法具有污泥脱油率高、运行成本较低且适应性强等优点,因此受到行业的青睐,但由于含油污泥含有大量的油泥颗粒以及乳液液滴,含油污泥呈现出超高的黏度,使得处理过程需要加热以提高清洗药剂或是调质药剂的传质效率,从而增加了处理过程的能耗;此外,大量小分子表面活性剂的使用,存在水体的二次污染问题。

技术实现要素:

4.鉴于上述的分析,本发明一实施方式旨在提供一种含油污泥清洗液,用以解决现有的含油污泥的处理中存在的脱油效率低的问题。

5.一方面,本发明一实施方式提供了一种含油污泥清洗液,包括绿色表面活性剂、非极性溶剂和水;其中,所述绿色表面活性剂包括壳聚糖、鼠李糖脂和n-月桂酰肌氨酸钠中的一种或多种;在所述绿色表面活性剂的作用下,所述非极性溶剂以液滴的形式分散在水中,所述液滴的粒径范围为50nm~10um。

6.根据本发明一实施方式,所述非极性溶剂包括石油醚、溶剂油、正庚烷、石蜡油中的一种或多种。

7.根据本发明一实施方式,所述绿色表面活性剂在所述含油污泥清洗液中的质量百分比为0.08~0.1%,进一步为0.088~0.092%。

8.根据本发明一实施方式,水在所述含油污泥清洗液中的质量百分比为93~99%,进一步为93.8~98.3%。

9.根据本发明一实施方式,所述非极性溶剂和水的质量比为1:(20~60)。

10.根据本发明一实施方式,所述绿色表面活性剂与所述非极性溶剂的质量比为1:(17~50),进一步为1:(35~50)。

11.根据本发明一实施方式,所述绿色表面活性剂为壳聚糖,所述含油污泥清洗液的

ph值为4.3~5.6,进一步为4.3~5.0。

12.另一方面,本发明一实施方式提供了一种含油污泥的处理方法,包括如下步骤:

13.(1)将上述的含油污泥清洗液与含油污泥混合后进行静置处理,得到混合物。

14.根据本发明一实施方式,所述步骤(1)包括将所述含油污泥清洗液与所述含油污泥进行涡旋混合;和/或,

15.所述含油污泥清洗液与所述含油污泥的体积质量比为(7~37.5)ml:1g;和/或,

16.所述方法还包括步骤(2):将所述混合物与酸混合后进行静置处理。

17.根据本发明一实施方式,所述步骤(1)的涡旋混合时间为10~20分钟,静置处理时间为20~60分钟;和/或,

18.所述酸的质量为所述含油污泥清洗液质量的0.013~0.063%;和/或,

19.所述步骤(2)包括将所述混合物与所述酸进行涡旋混合,涡旋混合时间为0.5~3分钟,静置处理时间为1~12小时。

20.本发明一实施方式的含油污泥清洗液,处理含油污泥过程简单、绿色环保、能耗低且脱油率高。

21.本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书中所特别指出的内容来实现和获得。

附图说明

22.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制。其中:

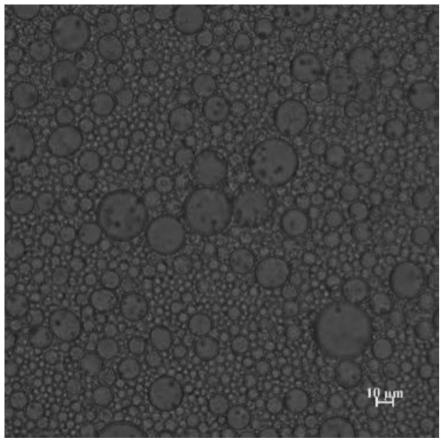

23.图1为本发明实施例1的含油污泥清洗液的显微镜照片;

24.图2为本发明实施例1的步骤s3的含油污泥清洗液与含油污泥混合后静置30分钟的实物照片;

25.图3为本发明实施例1的步骤s4的向图2所示的混合液中加入盐酸并静置3小时后的实物照片;

26.图4为实施例2-1(ph 3.90)、实施例1(ph 4.35)、实施例4-1(ph4.65)、实施例4-2(ph 5.00)、实施例4-3(ph 5.55)中步骤s4的加入(或不加)盐酸静置3小时后混合液的实物照片;

27.图5、6为本发明对比例1的清洗液与油泥刚混合后的实物照片;

28.图7为本发明对比例1的清洗液与油泥混合后静置1小时的实物照片;

29.图8为本发明对比例1的清洗液与油泥混合后静置4小时的实物照片。

具体实施方式

30.下面对本发明的优选实施方式进行具体描述,其用于阐释本发明的原理,并非用于限定本发明的范围。

31.本发明一实施方式提供了一种含油污泥清洗液,包括绿色表面活性剂、非极性溶剂和水;其中,绿色表面活性剂包括聚合物表面活性剂和生物型表面活性剂中的一种、两种或三种。聚合物表面活性剂例如可以是壳聚糖,生物型表面活性剂例如可以是鼠李糖脂以

及n-月桂酰肌氨酸钠;在绿色表面活性剂的作用下,非极性溶剂以液滴(水包油型液滴)的形式分散在水中,液滴的粒径范围为50nm~10um,例如80nm、100nm、150nm、200nm、300nm、500nm、800nm、1um、2um、5um、8um。

32.本发明一实施方式的含油污泥清洗液,通过非极性溶剂的协同作用,增强了具有油水界面活性的绿色表面活性剂的传质效率及除油性能,使得在常温下就能实现高效的油泥分离,并且避免了对水体的二次污染。

33.于一实施方式中,含油污泥清洗液中的非极性溶剂液滴的平均粒径为50nm~10um,例如80nm、100nm、150nm、200nm、300nm、500nm、800nm、1um、2um、5um、8um。

34.于一实施方式中,绿色表面活性剂可以为环保且具有油水界面活性的天然大分子,例如壳聚糖,进一步地,壳聚糖的重均分子量可以为2~10万,例如2.5万、3万、4万、5万、6万、8万。

35.于一实施方式中,鼠李糖脂的分子量为500~700g/mol,例如550g/mol、600g/mol、650g/mol。

36.于一实施方式中,非极性溶剂可以是非极性有机溶剂,例如石油醚、溶剂油、正庚烷、石蜡油等。

37.于一实施方式中,绿色表面活性剂在含油污泥清洗液中的质量百分比可以为0.08~0.1%,进一步为0.088~0.092%,例如0.089%、0.09%、0.091%。

38.于一实施方式中,含油污泥清洗液中的绿色表面活性剂与非极性溶剂的质量比可以为1:(17~50),进一步为1:(35~50),例如1:20、1:25、1:30、1:38、1:40、1:42、1:45、1:48。

39.于一实施方式中,含油污泥清洗液中的非极性溶剂和水的质量比可以为1:(20~60),例如1:25、1:30、1:35、1:40、1:45、1:50、1:55。

40.于一实施方式中,含油污泥清洗液中的水含量可以为93~99wt%,进一步为93.8~98.3wt%,例如94wt%、95wt%、96wt%、97wt%、98wt%。

41.于一实施方式中,绿色表面活性剂为壳聚糖,含油污泥清洗液的ph值为4.3~5.6,例如4.35、4.4、4.5、4.6、4.8、5.0、5.2、5.4、5.5、5.55、5.6。含油污泥清洗液的ph值优选为4.3~5.0,更优选为4.35~4.65,上述范围内处理含油污泥所得油层的品质较佳。

42.于一实施方式中,绿色表面活性剂为壳聚糖,含油污泥清洗液还包括醋酸盐和醋酸,醋酸盐例如可以是醋酸钠。

43.于一实施方式中,绿色表面活性剂为壳聚糖,在含油污泥清洗液的制备过程中还包括向体系中加入醋酸,以辅助壳聚糖的溶解;之后再加入无机碱进行中和以调节体系的ph并得到醋酸盐;进一步地,中和后所得含油污泥清洗液的ph值可以为4.3~5.6。

44.于一实施方式中,在制备含油污泥清洗液的过程中,所加入的醋酸和清洗液中所含的水的质量比可以为1:665。

45.于一实施方式中,无机碱可以是氢氧化钠,无机碱的质量在含油污泥清洗液各组分质量之和中的占比可以为0~0.07%,进一步为0.015~0.03%,例如0.01%、0.018%、0.02%、0.025%、0.028%。

46.于一实施方式中,可通过将各组分混合后采用超声进行处理,制得包含特定粒径的非极性溶剂液滴的含油污泥清洗液。超声的频率可以为75~85hz,例如78hz、80hz、82hz;

超声时间可以为1~5分钟,例如2分钟、3分钟、4分钟。

47.本发明一实施方式进一步提供了一种使用上述含油污泥清洗液处理含油污泥的方法,包括如下步骤:

48.(1)将上述的含油污泥清洗液与含油污泥混合后进行静置处理,得到混合物。

49.于一实施方式中,步骤(1)包括:将含油污泥清洗液加入含油污泥中,常温下涡旋混合,使得污泥脱油,之后静置待重力分相。

50.于一实施方式中,步骤(1)的含油污泥清洗液与含油污泥的体积质量比可以为(7~37.5)ml:1g,进一步可以为(15~37.5)ml:1g,例如8ml:1g、10ml:1g、12ml:1g、15ml:1g、18ml:1g、20ml:1g、25ml:1g、30ml:1g、35ml:1g。

51.于一实施方式中,步骤(1)的涡旋混合的时间可以为10~20分钟,进一步可以为15~20分钟,例如15分钟、16分钟、17分钟、18分钟、19分钟;静置处理时间可以为20~60分钟,进一步可以为40~60分钟,例如30分钟、35分钟、45分钟、50分钟、55分钟。

52.于一实施方式中,若步骤(1)的混合物静置后出现油水界面层,则含油污泥的处理方法还包括步骤(2):将步骤(1)所得混合物与酸混合后进行静置处理。

53.于一实施方式中,步骤(2)包括:向步骤(1)所得混合物中加入酸,再次涡旋混合,静置待重力分相。

54.于一实施方式中,通过在制备含油污泥清洗液中加入无机碱调节ph(以壳聚糖为绿色表面活性剂),并进一步在步骤(2)中加入酸,可以使后续分离的油层的品质更佳。

55.于一实施方式中,步骤(2)中酸的加入可破坏油水界面层,使油水界面层消失;进一步地,步骤(2)中加入的酸例如可以是盐酸。

56.于一实施方式中,步骤(2)加入的酸的质量为步骤(1)的含油污泥清洗液质量的0.013~0.063%,进一步为0.027~0.050%,例如0.015%、0.02%、0.025%、0.03%、0.035%、0.04%、0.045%。

57.于一实施方式中,步骤(2)的涡旋混合的时间可以为0.5~3分钟,进一步可以为1~2分钟;静置处理时间可以为1~12小时,进一步可以为3~6小时,例如2小时、3.5小时、4小时、4.5小时、5小时、5.5小时、7小时、8小时、10小时。

58.于一实施方式中,含油污泥的含油量可以为60wt%。

59.本发明一实施方式的含油污泥清洗液,不同于传统的热清洗药剂与化学调质药剂,通过将具有油水界面活性的绿色表面活性剂与非极性有机溶剂复配使用,能够避免对水体造成二次污染。

60.本发明一实施方式的含油污泥清洗液,在常温下可有效降低油水界面张力,从而减小了原油从固体表面脱除的自由能,能够实现油泥分离,且污泥脱油率高,例如可以达到94%以上。

61.于一实施方式中,含油污泥清洗液的污泥脱油率为94~98%。

62.本发明一实施方式的含油污泥清洗液,生产工艺要求低、处理含油污泥过程简单、绿色环保、能耗低。

63.本发明一实施方式的含油污泥清洗液,能够在常温下实现含油污泥中污泥的高效脱油,同时可避免对水体的二次污染。

64.本发明一实施方式的含油污泥清洗液,能够吸附于污泥颗粒表面的油水界面,降

低油水界面张力,具有显著的脱除污泥油分的效果,处理过程简单,能耗低,无二次污染。

65.以下,结合具体实施例对本发明一实施方式的含油污泥清洗液的使用进行进一步说明。其中,壳聚糖购自青岛云宙生物有限公司,其商品名称为“水处理用壳聚糖”。

66.液滴粒径是通过光学显微镜和冷冻电镜所得的光学照片分析得到。残余油量的测量方法为:含油污泥三相分离后将其中的固体取出,烘干后用氯仿反复清洗,直至氯仿透明无色,将清洗后的氯仿溶液进行收集,最后用紫外分光光度计测试氯仿溶液中的原油浓度,计算得到固体表面残余的原油质量。

67.脱油率的测量方法为:分离沉降后的固体并对其进行干燥,利用溶剂氯仿充分清洗固体上的残余原油,并利用紫外可见分光光度计测量洗液中原油的浓度从而确定固体表面的残余油量(利用同一种溶剂稀释同源原油得到标准曲线)。

68.实施例1

69.s1:将0.0075g壳聚糖(分子量范围为2~5万,占清洗液的0.09wt%)、0.0012g氢氧化钠(占清洗液的0.015wt%)、0.012g冰醋酸、0.26g石油醚和7.9805g清水混合后,采用超声处理(80hz,3分钟)制得含油污泥清洗液(水包油型乳液),其ph值为4.35。所得清洗液的显微镜图如图1所示,从图中可以看出其包含粒径为50nm~10um(平均粒径约为1um)的油性液滴。

70.s2:将制得的含油污泥清洗液加入来自油田的含油污泥中,常温涡旋混合40分钟;其中,含油污泥与清洗液的质量体积比为1:18.75(g/ml)。

71.s3:静置混合液,待重力分相后形成油水界面层。

72.s4:向步骤s3所得体系中加入0.001g盐酸,涡旋混合1分钟,静置3小时(实物照片如图4(ph 4.35)所示),再次等待重力分相。

73.s5:将分相后的体系进行固体分离,测试离固体的残余油量,含油污泥的脱油率为95.18%。

74.实施例1-1

75.本实施例采用与实施例1相同的原料、步骤处理含油污泥,区别仅在于:步骤s1中所使用的绿色表面活性剂为生物型表面活性剂n-月桂酰肌氨酸钠(重均分子量为293.38),且步骤s1的清洗液组分不含冰醋酸和氢氧化钠,在步骤s4中也未加入盐酸。

76.最后测得含油污泥的脱油率为98.1%。

77.实施例1-2

78.本实施例采用与实施例1相同的原料、步骤处理含油污泥,区别仅在于:步骤s1中所使用的绿色表面活性剂为鼠李糖脂(分子量范围为500~700g/mol),且步骤s1的清洗液组分不含冰醋酸和氢氧化钠,在步骤s4中也未加入盐酸。

79.最后测得含油污泥的脱油率为97.1%。

80.实施例2-1

81.本实施例采用与实施例1相同的原料、步骤处理含油污泥,区别仅在于:步骤s1的清洗液中并未添加氢氧化钠,所得含油污泥清洗液的ph为3.90,且在步骤s4中未加入盐酸。

82.最后测得含油污泥的脱油率为95.14%,步骤s4的静置3小时后混合液的实物照片如图4(ph 3.90)所示。

83.实施例2-2

84.本实施例采用与实施例1相同的原料、步骤处理含油污泥,区别仅在于:步骤s1的清洗液组分中氢氧化钠的质量含量为0.03%。

85.最后测得含油污泥的脱油率为93.13%。

86.实施例2-3

87.本实施例采用与实施例1相同的原料、步骤处理含油污泥,区别仅在于:步骤s1的清洗液组分中氢氧化钠的质量含量为0.05%。

88.最后测得含油污泥的脱油率为95.28%。

89.实施例2-4

90.本实施例采用与实施例1相同的原料、步骤处理含油污泥,区别仅在于:步骤s1的清洗液组分中氢氧化钠的质量含量为0.07%。

91.最后测得含油污泥的脱油率为94.66%。

92.实施例3-1

93.本实施例采用与实施例1相同的原料、步骤处理含油污泥,区别仅在于:步骤s2中含油污泥与清洗液的质量体积比为1:37.5(g/ml)。

94.最后测得含油污泥的脱油率为97.94%。

95.实施例3-2

96.本实施例采用与实施例1相同的原料、步骤处理含油污泥,区别仅在于:步骤s2中含油污泥与清洗液的质量体积比为1:7(g/ml)。

97.最后测得含油污泥的脱油率为95.83%。

98.实施例4-1

99.本实施例采用与实施例1相同的原料、步骤处理含油污泥,区别仅在于:在步骤s1中制得的含油污泥清洗液的ph为4.65。

100.最后测得含油污泥的脱油率为96.04%,步骤s4的加入盐酸静置3小时后混合液的实物照片如图4(ph 4.65)所示。

101.实施例4-2

102.本实施例采用与实施例1相同的原料、步骤处理含油污泥,区别仅在于:在步骤s1中制得的含油污泥清洗液的ph为5.00。

103.最后测得含油污泥的脱油率为96.12%,步骤s4的加入盐酸静置3小时后混合液的实物照片如图4(ph 5.00)所示。

104.实施例4-3

105.本实施例采用与实施例1相同的原料、步骤处理含油污泥,区别仅在于:在步骤s1中制得的含油污泥清洗液的ph为5.55。

106.最后测得含油污泥的脱油率为96.03%,步骤s4的加入盐酸静置3小时后混合液的实物照片如图4(ph 5.55)所示。

107.实施例5

108.s1:将0.0075g壳聚糖、0.0006g氢氧化钠、0.195g石油醚、0.006g冰醋酸和3.9805g清水混合后,采用超声处理(80hz,3分钟)制得含油污泥清洗液(水包油型乳液),其包含粒径为50nm~10um(平均粒径约为1um)的油性液滴。

109.s2:将制得的含油污泥清洗液加入来自油田的含油污泥中,常温涡旋混合40分钟;

其中,含油污泥与清洗液的质量体积比为1:18.75(g/ml)。

110.s3:静置混合液,待重力分相。

111.s4:向步骤s3所得体系中加入0.0006g盐酸,涡旋混合1分钟,静置3小时,再次等待重力分相。

112.s5:将分相后的体系进行固体分离,测试离固体的残余油量,含油污泥的脱油率为96.89%。

113.实施例6

114.s1:将0.011g壳聚糖、0.0019g氢氧化钠、0.325g石油醚、0.018g冰醋酸和11.971g清水混合后,采用超声处理(80hz,3分钟)制得含油污泥清洗液(水包油型乳液),其包含平均粒径为50nm~10um(平均粒径约为1um)的油性液滴。

115.s2:将制得的含油污泥清洗液加入来自油田的含油污泥中,常温涡旋混合40分钟;其中,含油污泥与清洗液的质量体积比为1:18.75(g/ml)。

116.s3:静置混合液,待重力分相。

117.s4:向步骤s3所得体系中加入0.002g盐酸,涡旋混合1分钟,静置3小时,再次等待重力分相。

118.s5:将分相后的体系进行固体分离,测试离固体的残余油量,含油污泥的脱油率为96.33%。

119.对比例1

120.本例采用与实施例1相同的原料,将各组分简单混合配制成清洗液。

121.将简单混合而成的清洗液与油泥充分混合,实验发现甚至不能将油泥很好的分散,具体如图5至8所示。

122.对比例2

123.本例采用重均分子量为288.38的表面活性剂十二烷基硫酸钠(sds)配制成水溶液处理含油污泥,发现油泥并未溶解,因此未能测得除油率。

124.图2、3为实施例1中清洗液与油泥混合静置30分钟以及加盐酸静置3小时的照片。图5至8分别为对比例1中清洗液与油泥混合后的实物照片以及静置1小时和4小时后的实物照片。在实施例1中,非极性溶剂以液滴的形式分散在水中;而在对比例1中各组分仅是简单的组合,非极性溶剂并未形成液滴状态。将图1~2与图5~8相比较可以看出,实施例1的清洗液与含油污泥充分混合静置后,含油污泥能够实现明显的油泥分离;而对比例1的清洗液与油泥混合后,一部分油泥会黏附在瓶盖和瓶壁上,不能实现含油污泥的良好分散,静置后也没有观察到明显的油泥分离现象。这一结果充分表明清洗液中非极性溶剂的存在状态对于含油污泥的处理有着较大的影响,在含油污泥的处理中,即便体系中存在表面活性剂,也并不一定能实现良好的处理。

125.图4为不同ph的清洗液与含油污泥混合后,加入(或不加)盐酸静置3小时后的实物照片。结合脱油率数据可知,实施例1、实施例2-1、实施例4-1、实施例4-2、实施例4-3均具有较佳的脱油率,但所分离油层的品质存在差异。具体而言,结合图4可以看出,实施例1(ph 4.35)、实施例4-1(ph 4.65)、实施例4-2(ph 5.00)、实施例4-3(ph 5.55)所分离的油层整体厚度较薄,油层中所含的固体杂质及水分较少,油层品质较佳。而实施例2-1的清洗液所分离的油层(ph 3.90)厚度较厚,其中混有水溶液且夹杂有固体杂质,表观不顺滑,流动性

不好且颜色偏棕色。

126.进一步地,实施例1(ph 4.35)、实施例4-1(ph 4.65)、实施例4-2(ph 5.00)所分离的油层呈现厚度薄、表观顺滑、颜色黑亮且流动性好的特点,品质更佳。由此,含油污泥清洗液的ph值优选为4.3~5.6,进一步优选为4.35~5.00,再进一步优选为4.35~4.65,最优选为4.35。

127.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1