一种含油污泥脱油除水装置、工艺及应用的制作方法

1.本发明属于危废处理技术领域,尤其是涉及含油污泥的处理,具体涉及一种含油污泥脱油除水装置、工艺及应用。

背景技术:

2.含油污泥是指混入原油和各种成品油的污泥,主要来源于页岩气与原油的开采与生产过程。由于含油污泥来源广泛,因此其成分较为复杂,主观表现为由水相、固体、石油烃类(phcs)和金属组成的稳定乳化分散体系。随着原油开发与加工规模的增大,含油污泥大量增加。含油污泥直接排放将造成严重的环境污染。根据国家最新发布的《危废名目》,含油污泥属于hw08危废,因此须对含油污泥进行无害化处理以达到相关标准后再进行处置。

3.中国专利cn104373065a公开了一种含油污泥处理方法。通过添加乳化剂进行乳化,加入表面活性剂搅拌得油水固混合物,对油水固混合物进行离心分离,加入降解菌、营养剂、供养剂、膨松剂等,对含油污泥进行处理。但是该处理方法程序繁复、处理周期长且存在化学剂污染原油的风险。

4.中国专利cn111204951a公开了一种含油污泥热解处理系统。含油污泥首先经雾化干燥成为含油污泥粉体,然后在热解气化炉中进行高温(1300℃以上)热解气化。该处理方法能耗高,且具有一定安全隐患。

5.中国专利cn109174947a公开了一种含油土壤修复方法和装置。在预处理环节,通过双螺杆干燥机对含油污泥在118 ℃的条件下加热烘干2.5 h,使含油土壤含油率由10.24 wt%下降至0.97 wt%,再经倒置的旋流器对含油污泥进行除油。该处置方法主要依靠双螺杆干燥机对含油污泥进行脱油除水,旋流器只能处理低含油率污泥,其处理周期长、能耗高。

6.目前,常用于处理含油污泥的方法有焚烧、固化、热解、微波处理、摩擦热脱附等。但是,现有的处理方法存在化学药剂二次污染、能耗高、效率低、残渣含油率高以及处理设备体积大等缺点。因此,本技术领域需要寻求一种能同时高效脱油除水、能耗低且可移动的处理设备及工艺。

7.加热是使物质相变的常用方式,但在含油污泥无害化处理过程中,过低的温度会导致残渣含油率过高,不能达到脱油要求,而过高的温度则会使石油烃裂解影响其品质,并导致能耗过高从而降低经济性,而且具有燃爆的安全隐患。因此,需要根据含油污泥的物化特性探索适宜的加热温度。

8.因含油率较高,含油污泥易粘连结块,而块状含油污泥由于尺寸较大,使得含油污泥与气旋耦合作用减弱,甚至鼓风机提供的风力不足以带动含油污泥运动,从而造成管道及设备堵塞,并且粒径较大的含油污泥颗粒不利于传热,导致含油污泥中的油分与水分难以脱除。因此需要对块状含油污泥进行破碎,由于含油污泥的高粘性,现有的设备及工艺不适合用于破碎含油污泥,因此需要设计制作一款适用于含油污泥并能增强油泥与气旋耦合作用的破碎设备,使块状含油污泥变为细小颗粒,增大比表面积,缩短油分与水分的传质距离,在强烈的自转公转耦合作用下使油分与水分同时脱除。

技术实现要素:

9.本发明的目的在于:针对现有技术存在的现有设备不适合用于破碎含油污泥,不能低耗高效脱油除水的问题,提供一种含油污泥脱油除水装置。该装置通过在旋流分离器组前设置耦合气旋干燥器,在气旋和切割共同作用下,实现了低温下,含油污泥中油分和水分同时脱除,结合后续的旋流分离、除尘器、冷凝收液器、气液分离器,利于实现含油污泥的低耗高效处理与石油烃资源的高质回收。

10.为了实现上述目的,本发明采用的技术方案为:一种含油污泥脱油除水装置,包括依次连通的储料投放器、耦合气旋干燥器、旋流分离器组、除尘器、冷凝收液器、气液分离器,以及热风装置;所述储料投放器与所述耦合气旋干燥器的入料口连接,向所述耦合气旋干燥器输送物料;所述耦合气旋干燥器将物料加热、破碎,使得水分和油分同时脱除,并向所述旋流分离器组输送干化固相和含油尾气;所述旋流分离器组将干化固相和含油尾气进行气固分离,得到固体废弃物,并向所述除尘器输送高浓度含油气体;所述除尘器去除所述高浓度含油气体中的粉尘,并向所述冷凝收液器输送无尘高浓度含油气体;所述冷凝收液器对无尘高浓度含油气体冷却,收集得到第一油水混合物,并向所述气液分离器输送低浓度含油气体;所述气液分离器对所述低浓度含油气体进行捕集,收集得到第二油水混合物,并向外排出气体;所述热风装置与所述储料投放器、所述耦合气旋干燥器、所述除尘器连接并向所述储料投放器、所述耦合气旋干燥器、所述除尘器输送热风。

11.通过在旋流分离器组前设置耦合气旋干燥器,在气旋和切割共同作用下,实现了低温下,含油污泥中油分和水分同时脱除,得到干化固相和含油尾气。结合后续的旋流分离器组进行气固分离、除尘器进一步除尘、冷凝收液器和气液分离器分别进行高浓度和低浓度的油气分离,利于实现含油污泥的低耗高效处理与石油烃资源的高质回收。

12.作为本发明的优选方案,所述热风装置包括鼓风机和加热器;所述鼓风机引入气流,所述加热器将鼓风机引入的气流加热产生热气流,所述热气流为含油污泥颗粒运动提供动力。

13.作为本发明的优选方案,所述储料投放器用于储存并投放物料,控制物料的投放速度,防止物料在管道内堆积,并提升投料口的气密性。

14.作为本发明的优选方案,所述耦合气旋干燥器,包括底部的蜗壳和上部的管体;所述蜗壳侧面设有切向的进风口;所述管体内设有切割组件;所述切割组件包括转动轴和连接在所述转动轴上的若干刀片组;所述管体下端与所述蜗壳顶面连通;所述管体上端设有出料口,所述管体侧壁设有入料口;所述转动轴沿轴向设置于所述管体内,所述若干刀片组连接于所述转动轴上。

15.作为本发明的优选方案,所述蜗壳内设有若干气流挡片,所述气流挡片竖向设置;若干气流挡片绕所述蜗壳的圆心沿周向排布;所述气流挡片的外侧与所述蜗壳的侧壁之间存在间隔,所述气流挡片的内侧沿气流旋转方向向靠近所述蜗壳圆心的一侧偏转。

16.在耦合气旋干燥器入口下方安装多组同轴交错的刀片,底部设置一蜗壳,蜗壳内连续安装多组倾斜挡片。引风机与加热器产生的热气流通过耦合气旋干燥器底部蜗壳产生向上旋进的热气旋,载动含油污泥与入口处刀片组快速碰撞加强破碎效果,粒径减小至20微米以下,强化了含油污泥颗粒与气旋的耦合,使含油污泥颗粒在剪切力、离心力、重力、浮

力的耦合气旋中高速自转公转并挤压碰撞,气旋对刀片组有强烈清扫作用,防止含油污泥与刀片的粘连,加热使含油污泥所含油分的黏度降低,使含油污泥所含的油分与水分同时脱除,含油污泥颗粒干燥后的干化固相与含油尾气从上排口排出。

17.作为本发明的优选方案,所述旋流分离器组包括若干个旋流分离器,若干所述旋流分离器并联或者串联设置。所述旋流分离器的数量为3~6个。旋流分离器与耦合气旋干燥器的上排口相连,利用浮力与重力对干化固相与含油尾气进行分离,使得干化固相从下排口排出,含油气体从上排口排出。

18.作为本发明的优选方案,所述旋流分离器具有下排口;所述下排口连接有收集管,所述收集管包括倾斜段,所述倾斜段的下开口为固废排放口;所述倾斜段的上侧壁连接有负压抽风机。

19.作为本发明的优选方案,所述负压抽风机的出风口与所述储料投放器连通。

20.作为本发明的优选方案,所述收集管和所述旋流分离器之间设有缓冲仓;所述缓冲仓的上开口连接于所述下排口,所述缓冲仓的下开口连接所述收集管。

21.作为本发明的优选方案,所述除尘器为双舱联动式除尘器,所述除尘器包括相互独立的第一舱室和第二舱室;所述第一舱室和所述第二舱室均与所述旋流分离器组的上排口连接,且能够交替的与所述旋流分离器组的上排口连通。

22.作为本发明的优选方案,所述第一舱室和所述第二舱室均与所述热风装置连接,能够交替的与所述热风装置连通;且同一舱室与旋流分离器的上排口以及所述热风装置以交替的方式连通。同一舱室中旋流分离器热风装置和舱室交替连通;控制方式可采用三通电磁阀,或者分别设置阀门通过控制柜进行控制。

23.作为本发明的优选方案,所述第一舱室和所述第二舱室顶部设有旋转喷嘴,能够对滤筒进行脉冲气流冲扫。

24.作为本发明的优选方案,所述冷凝收液器,包括箱体,所述箱体具有横向相对设置的第一入风口和第一出风口;从所述第一入风口至所述第一出风口方向,设有均流板和若干组冷凝结构;每个冷凝结构沿远离所述均流板的方向上,包括依次设置的冷凝管和第一带兜折板;所述第一带兜折板包括若干排列设置的弯折片,所述弯折片上设有收集凹槽,所述收集凹槽的开口朝向所述第一入风口。

25.作为本发明的优选方案,所述箱体内设有横向的箱体隔板,所述箱体隔板将所述箱体分为上部的工作区和下部的收集区;所述工作区和所述收集区在靠近第一入风口的一侧隔断设置;所述工作区和所述收集区在靠近第一出风口的一侧连通设置;所述第一入风口与所述工作区连通;所述均流板和若干组冷凝结构均设置于所述工作区。

26.作为本发明的优选方案,该装置还包括凉水塔,所述冷凝管与所述凉水塔通过循环泵连接,使得冷凝水在冷凝管和凉水塔间循环。

27.作为本发明的优选方案,所述箱体底部设有第一排放口,向外排放收集到的所述第一油水混合物。

28.作为本发明的优选方案,所述气液分离器,包括罐体,所述罐体设有第二入风口和第二出风口;从所述第二入风口至所述第二出风口,依次设有第一旋切叶片、丝网板、第二带兜折板和第二旋切叶片;所述丝网板能够遮盖所述第一旋切叶片,以使得经过第一旋切叶片的气流先经过丝网板,再经过第二带兜折板,最后经过第二旋切叶片。

29.作为本发明的优选方案,所述罐体底部设有第二排放口,向外排放收集到的所述第二油水混合物。

30.作为本发明的优选方案,该装置还包括油水分离器;所述油水分离器与所述冷凝收液器连接,接收所述第一油水混合物并进行分离;和/或,所述油水分离器与所述气液分离器连接,接收所述第二油水混合物并进行分离。

31.一种含油污泥脱油除水工艺,使用如上所述的含油污泥脱油除水装置;包括如下步骤;步骤a,耦合气旋干燥;所述耦合气旋干燥器接收到的气体温度为100-280℃,并将接收到的含油污泥破碎至20微米以下;得到干化固相和含油尾气;步骤b,气固分离;通过旋流分离器组将干化固相与含油尾气进行分离,使得干化固相从旋流分离器的下排口排出,高浓度含油气体从上排口排出;步骤c,高温除尘;通过除尘器将高浓度含油气体中的粉尘去除,得到无尘高浓度含油气体,除尘过程中保持温度在150-200℃;步骤d,油水回收;通过冷凝收液器将无尘高浓度含油气体温度降低至30℃以下,进行第一次油水回收,得到第一油水混合物,再通过气液分离器进行第二次油水回收,得到第二油水混合物。

32.作为本发明的优选方案,步骤d之后,还包括步骤e,油水回收;利用油水分离器对第一油水混合物和第二油水混合物进行油水分离。

33.作为本发明的优选方案,所述耦合气旋干燥器接收的含油污泥含油率为20wt%以下,含水率20wt%以下,颗粒粒径为20目以细。20目以细是指颗粒能够通过20目筛网。

34.优选的,含油污泥的含油率为5~20wt%,含水率为1~20wt%,颗粒粒径为20-80目。

35.将颗粒粒径控制在20目以细,利于含油污泥平稳输送。含油污泥的颗粒粒径过大时,容易阻塞储料投放器的管道。优选的,含油污泥的粒径可以为20~80目,20~100目等范围。颗粒粒径越小越利于颗粒在耦合气旋干燥器中进行水分油分和固相的分离。颗粒过小时会增大设备和管道器壁的磨损,并增加预处理能耗。

36.作为本发明的优选方案,所述耦合气旋干燥器内的气流,其循环载气量为300-1500m

³

/h。优选400-1350m

³

/h;更优选400-1300m

³

/h。

37.作为本发明的优选方案,所述旋流分离器下排口排出的干化固相的含油率1.25wt%以下,含水率3wt%以下。

38.作为本发明的优选方案,步骤a中,所述耦合气旋干燥器接收到的气体温度为225-280℃,干化固相的含油率为0wt%,含水率3wt%以下。更优选的,干化固相的含油率为0wt%,含水率1wt%以下。作为本发明的优选方案,第一油水混合物和第二油水混合物经过油水分离后,得到的石油烃无机械杂质、低色度、无水分,满足油基钻井液基础油或提炼成品油的要求。

39.上述的脱油除水装置以及上述的脱油除水工艺在食品、医药、粮食、石油、化工、固废处理或危废处理领域的应用。

40.综上所述,由于采用了上述技术方案,本发明的有益效果是:1、本发明的含油污泥脱油除水装置,通过在旋流分离器组前设置耦合气旋干燥器,在气旋和切割共同作用下,实现了低温下,含油污泥中油分和水分同时脱除,在温度为

100-280 ℃下经一次处理含油污泥的干化固相含油率可降低至1.25 wt%以下,甚至在225-280℃时含油率能够降低至0%;含水率低于3 wt%;结合后续的旋流分离、除尘器、冷凝收液器、气液分离器,利于实现含油污泥的低耗高效处理与石油烃资源的高质回收。与现有处理技术需要大量时间进行烘干脱水的预处理相比,该发明处理流程更简便,处理效率更高、处理能耗更低。

41.2、本发明的含油污泥脱油除水装置,在旋流分离器下方设置缓冲仓,缓冲仓下方设置的倾斜段利用重力使粉料与气流分离,负压抽风机使得倾斜段内形成局部微负压,通过管道将微米粒径的干化粉末抽走,从而避免粉尘污染。带有少量细微粉尘的气体输送至储料投放器中,利于减少含油污泥原料与设备的粘黏。

42.3、本发明的含油污泥脱油除水装置,双舱联动式除尘器,两个独立的舱室高效交替除尘,防止细微粉尘在浮力作用下在除尘器内蓄积,并且阀门联动,使得来自旋流分离器上排口的含油气体与来自加热器的热气流分别交替进入独立舱室,使舱室内的温度保持在150-200℃,防止油分在除尘器内附着。除尘器滤筒在脉冲气流的冲扫下保持良好透气性,有效的去除含油气体中的残余粉尘。

43.4、本发明的含油污泥脱油除水工艺,实现在100-280℃的温度下对含有污泥脱油除水,油分的分离与收集为纯物理过程,石油烃不裂解,回收的石油烃无机械杂质、低色度、无水分。

44.5、本发明的含油污泥脱油除水工艺,整套处理工艺,流程简便,运营成本低,耗能低至100-200 kwh/t,且该集装箱式处理装置移动方便,安装简易,占地面积小。

附图说明

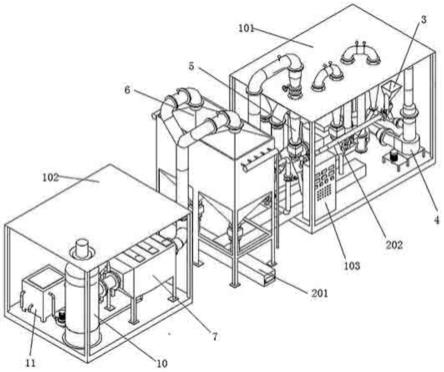

45.图1是本发明的含油污泥脱油除水装置的结构示意图。

46.图2是本发明的含油污泥脱油除水装置(无集装箱及控制柜)的结构示意图。

47.图3是本发明的含油污泥脱油除水装置(无集装箱及控制柜)的另一角度的结构示意图。

48.图4是本发明的耦合气旋干燥器的结构示意图。

49.图5是本发明的耦合气旋干燥器的剖面结构示意图。

50.图6是本发明的耦合气旋干燥器的爆炸图结构示意图。

51.图7是本发明的旋流分离的结构示意图。

52.图8是本发明的除尘器的结构示意图。

53.图9是本发明的除尘器的结构示意图。

54.图10是图9在a-a处的剖视图示意图。

55.图11是本发明的冷凝收液器的结构示意图。

56.图12是本发明的气液分离器的结构示意图。

57.图13是本发明的含油污泥脱油除水工艺流程图。

58.图14是本发明实施例9收集的干化固相的检测结果。

59.图15是本发明实施例9回收的油分的检测结果。

60.图标:101-第一集装箱;102-第二集装箱;103-控制柜;201-固废输送带;202-回流管道;1-鼓风机;2-加热器;3-储料投放器;4-耦合气旋干燥器;5-旋流分离器组;51-第一旋

流分离器;52-第二旋流分离器;53-第三旋流分离器;6-除尘器;7-冷凝收液器;8-循环泵;9-凉水塔;10-气液分离器;11-油水分离器;400-支架;401-进风口;402-进料口;403-出料口;404-电机;41-蜗壳;42-筒体;43-转动轴;44-刀片组;45-气流挡片;501-入料口;502-上排口;503-固相排放口;504-负压抽风机;505-缓冲仓;506-倾斜段;601-第一阀门;602-第二阀门;603-第三阀门;604-第四阀门;61-接收管;62-热风管;63-排尘口;64-输出管;65-高温滤筒;71-第一入风口;72-第一出风口;73-第一排放口;74-均流板;75-箱体隔板;76-冷凝管;77-第一带兜折板;1001-罐体;1002-第二入风口;1003-第二出风口;1004-第二排放口;1005-第一旋切叶片;1006-丝网板;1007-第二带兜折板;1008-第二旋切叶片;1009-第一隔板;1010-第二隔板;1011-第一导管;1012-第二导管。

具体实施方式

61.下面结合附图,对本发明作详细的说明。

62.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

63.实施例1一种含油污泥脱油除水装置,如图1、图2和图3所示,包括依次连通的储料投放器3、耦合气旋干燥器4、旋流分离器组5、除尘器6、冷凝收液器7、气液分离器8,以及热风装置;所述储料投放器3与所述耦合气旋干燥器4的入料口连接,向所述耦合气旋干燥器4输送物料;所述耦合气旋干燥器4将物料加热、破碎,使得水分和油分同时脱除,并向所述旋流分离器组5输送破碎后的物料;所述旋流分离器组5将干化固相和含油尾气进行气固分离,得到固体废弃物,并向所述除尘器6输送高浓度含油气体;所述除尘器6去除所述高浓度含油气体中的粉尘,并向所述冷凝收液器7输送无尘高浓度含油气体;所述冷凝收液器7对无尘高浓度含油气体冷却,收集得到第一油水混合物,并向所述气液分离器8输送低浓度含油气体;所述气液分离器8对所述低浓度含油气体进行捕集,收集得到第二油水混合物,并向外排出气体;所述热风装置与所述储料投放器3、所述耦合气旋干燥器4、所述除尘器6连接并向所述储料投放器3、所述耦合气旋干燥器4、所述除尘器6输送热风。

64.通过在旋流分离器组5前设置耦合气旋干燥器4,在气旋和切割共同作用下,实现了低温下,含油污泥中油分和水分同时脱除,得到干化固相和含油尾气。干化固相、油分、水分随气流至后续工序。结合后续的旋流分离器组5进行气固分离、除尘器6进一步除尘、冷凝收液器7和气液分离器8分别进行高浓度和低浓度的油气分离,利于实现含油污泥的低耗高效处理与石油烃资源的高质回收。

65.所述热风装置包括鼓风机1和加热器2;所述鼓风机1引入气流,所述加热器2将鼓风机引入的气流加热产生热气流,所述热气流为含油污泥颗粒运动提供动力。

66.所述储料投放器3用于储存并投放物料,控制物料的投放速度,防止物料在管道内

堆积,并提升投料口的气密性。

67.所述耦合气旋干燥器4,如图4、图5和图6所示,包括底部的蜗壳41和上部的管体42;所述蜗壳41侧面设有切向的进风口401;所述管体42内设有切割组件;所述切割组件包括转动轴43和连接在所述转动轴43上的若干刀片组44;所述管体42下端与所述蜗壳41顶面连通;所述管体42上端设有出料口403,所述管体42侧壁设有入料口402;所述转动轴43沿轴向设置于所述管体42内,所述若干刀片组44连接于所述转动轴43上。所述蜗壳42内设有若干气流挡片45,所述气流挡片45竖向设置;若干气流挡片45绕所述蜗壳的圆心沿周向排布;所述气流挡片45的外侧与所述蜗壳41的侧壁之间存在间隔,所述气流挡片45的内侧沿气流旋转方向向靠近所述蜗壳圆心的一侧偏转。

68.在耦合气旋干燥器4入口下方安装多组同轴交错的刀片,底部设置一蜗壳41,蜗壳41内连续安装多组倾斜挡片45。引风机与加热器产生的热气流通过耦合气旋干燥器4底部蜗壳41产生向上旋进的热气旋,载动含油污泥与入口处刀片组快速碰撞加强破碎效果,粒径减小至10-20微米,强化了含油污泥颗粒与气旋的耦合,使含油污泥颗粒在剪切力、离心力、重力、浮力的耦合气旋中高速自转公转并挤压碰撞,气旋对刀片组44有强烈清扫作用,防止含油污泥与刀片的粘连,加热使含油污泥所含油分的黏度降低,使含油污泥所含的油分与水分同时脱除,含油污泥颗粒干燥后的干化固相与含油尾气从上排口排出。

69.所述旋流分离器组5包括若干个旋流分离器,若干所述旋流分离器并联或者串联设置。所述旋流分离器的数量为3~6个。回到图2,本实施例中,旋流分离器组5包三个旋流分离器,即第一旋流分离器51、第二旋流分离器52和第三旋流分离器53。其中第一旋流分离器51下排口密封;第二旋流分离器52和第三旋流分离器53的下排口向外排放固体废弃物。固废输送带201将固体废弃物输送至设备外部。旋流分离器与耦合气旋干燥器的上排口相连,利用浮力与重力对干化固相与含油尾气进行气固分离,使得干化固相从下排口排出,含油气体从上排口排出。

70.第二和第三旋流分离器下排口设置微负压除尘装置。如图7所示,所述旋流分离器具有入料口501,上排口502以及下排口;所述下排口连接有收集管,所述收集管包括倾斜段506,所述倾斜段506的下开口为固相排放口503;所述倾斜段506的上侧壁连接有负压抽风机504。所述收集管和所述旋流分离器之间设有缓冲仓505;所述缓冲仓505的上开口连接于所述下排口,所述缓冲仓505的下开口连接所述收集管。回到图3,所述负压抽风机504的出风口与所述储料投放器3连通。负压抽风机504可采用小型蜗式引风机。立方体缓冲仓505和倾角为30-50

°

的倾斜段506、小型涡式引风机组成的微负压除尘结构,通过立方体缓冲仓505扩径使从旋流分离器下排口溢出的气流得以平缓,在缓冲仓505下方设置的收集管的倾斜段506利用重力使粉料与气流分离,在倾斜段506上方距缓冲仓10-20cm处设置一可变频的小型涡式引风机在斜管内形成局部微负压,倾斜段506与竖直方向的夹角度数、涡式引风机的安装位置、涡式引风机运行频率取决于物料的粒径与堆密度。微负压除尘结构所分离的粉尘通过回流管道202进入储料投放器3,减少含油污泥原料与设备的粘黏,并避免微米粒径的干化粉末产生扬尘污染。

71.所述除尘器为双舱联动式除尘器,如图8、图9和图10所示,所述除尘器包括相互独立的第一舱室和第二舱室;所述第一舱室和所述第二舱室均与所述旋流分离器组的上排口连接,且能够交替的与所述旋流分离器组的上排口连通。所述第一舱室和所述第二舱室均

与所述热风装置连接,能够交替的与所述热风装置连通;且同一舱室与旋流分离器的上排口以及所述热风装置以交替的方式连通。同一舱室中旋流分离器热风装置和舱室交替连通;控制方式可采用三通电磁阀,或者分别设置阀门通过控制柜进行控制。

72.如图9所示,接收管61接收高浓度含油气体;热风管62与供热装置连通;舱室下方设有排尘口63,排尘口下方为固废输送带。第一舱室和第二舱室内均安装有多组高温滤筒65。第一舱室通过第一阀门601与旋流分离器上排口相连,第二舱室通过第二阀门602与旋流分离器上排口相连;第一舱室通过第三阀门603与热风装置相连,第二舱室通过第四阀门604与热风装置相连。调节引风机引入部分热气流使第一舱室内和第二舱室内的温度保持在150-200℃,防止油分在除尘器内附着。

73.第一阀门601和第二阀门602每间隔30-60秒切换一次,实现第一舱室和第二舱室高效交替除尘,防止细微粉尘在浮力作用下在除尘器内蓄积;并且通过控制第一阀门601和第三阀门603联动,使得来自旋流分离器上排口的含油气体与来自加热器的热气流分别交替进入第一舱室;或者通过控制第二阀门602和第四阀门604联动,使得来自旋流分离器上排口的含油气体与来自加热器的热气流分别交替进入第二舱室。通过改变管道,第一阀门601和第二阀门602可用一个三通电磁阀代替;第三阀门603和第四阀门604可用一个三通电磁阀代替。所述第一舱室和所述第二舱室内设有旋转喷嘴,能够对滤筒进行脉冲气流冲扫。在第一舱室和第二舱室内每个滤筒顶部安装一可360

°

旋转的喷嘴,接入由空气压缩机与plc控制系统产生的脉冲气流,除尘器滤筒在气压为0.5-0.7 mpa脉冲气流的冲扫下保持良好透气性。去除含油气体中的残余粉尘,粉尘通过下排口排出,含油气体从上排口排出。因为油泥粉尘太细微,除尘器是从底部进含尘气体,从顶部出清洁气体,一般来说粉尘被布袋拦截后会在重力作用下下落。但在实施过程中实验发现,油泥的微尘太轻会在底部入口气流作用下悬浮蓄积,会导致除尘器堵塞,并导致热量蓄积,也有火灾安全隐患。两个舱室联动实现粉尘在底部入口没有含尘尾气进入时可以快速下落,两个舱室交替,不会发生堵塞。在脉冲气流清扫下,除尘效率更高。

74.所述冷凝收液器,如图11所示,包括箱体,所述箱体具有横向相对设置的第一入风口71和第一出风口72;从所述第一入风口71至所述第一出风口72方向,设有均流板74和若干组冷凝结构;每个冷凝结构沿远离所述均流板74的方向上,包括依次设置的冷凝管76和第一带兜折板77;所述第一带兜折板77包括若干排列设置的弯折片,所述弯折片上设有收集凹槽,所述收集凹槽的开口朝向所述第一入风口71。所述箱体内设有横向的箱体隔板75,所述箱体隔板75将所述箱体分为上部的工作区和下部的收集区;所述工作区和所述收集区在靠近第一入风口71的一侧隔断设置;所述工作区和所述收集区在靠近第一出风口72的一侧连通设置;所述第一入风口71与所述工作区连通;所述均流板74和若干组冷凝结构均设置于所述工作区。所述箱体底部设有第一排放口73,向外排放收集到的所述第一油水混合物。回到图2,该装置还包括凉水塔9,所述冷凝管76与所述凉水塔9通过循环泵连接,使得冷凝水在冷凝管76和凉水塔9间循环。

75.冷凝收液器7入口处的多孔均流板74使气流分散至收液器内各部分,避免气流过于集中;通过布置三组带鳞片冷凝管76,用水作为换热介质对含油尾气进行分级冷凝使除尘后含油气体的温度降至30℃以下,冷凝管76设有进水口与出水口,进水口在下,出水口在上,保证换热效率;箱体内布置三组带兜折板与三组带鳞片冷凝管交叉安装,含油尾气经过

带兜折板会在特殊流道设计的空间内强制进行多次快速的流向转变,在转变过程中,由于惯性力的作用,液滴与内凹兜状结构发生连续动能碰撞,同时含油尾气会产生旋转,随着液滴动能下降,旋转半径急剧下降,液滴、雾沫由于表面张力与带兜折板表面碰撞而聚结效应越来越大,随着液滴捕集吸附的越来越大,从而使水分油分与气体分离,油水液滴在重力的作用下滴落至下方储舱收集,储舱为漏斗状,其底部设有油泵,收集的油水混合物通过油泵输出至油水分离器,气相由上排口排出。凉水塔使冷凝水冷却,通过循环泵使冷凝水在冷凝收液器与凉水塔间连续循环,保证换热效率,并且凉水塔配有供水管以保证冷凝水充足。

76.所述气液分离器,如图12所示,包括罐体1001,所述罐体1001设有第二入风口1002和第二出风口1003;从所述第二入风口1002至所述第二出风口1003,依次设有第一旋切叶片1005、丝网板1006、第二带兜折板1007和第二旋切叶片1008;所述丝网板1006能够遮盖所述第一旋切叶片1005,以使得经过第一旋切叶片1005的气流先经过丝网板1006,再经过第二带兜折板1007,最后经过第二旋切叶片1008。所述罐体1001底部设有第二排放口1004,向外排放收集到的所述第二油水混合物。罐体1001内甚至第一隔板1009和第二隔板,使得内部空间呈s型。第一隔板1009设置第一导管1011,将第一隔板上的油水混合物输送至罐体底部。在第二带兜折板1007下方设置第二导管,将第二带兜折板收集的油水混合物输送至罐体底部。丝网板1006收集的油水混合物直接滴落至罐体底部。

77.第二入风口1002设置一组旋切叶片使低浓度含油尾气在罐体内分布均匀,避免过于集中从而降低高密度丝网的油气捕集效率;低浓度含油尾气经高密度丝网1006初步捕集后通过下方隔板到达第二带兜折板1007,含油尾气经过带兜折板会使水分油分与气体分离;高密度丝网所捕集的油水液滴直接滴落至分离器底部,带兜折板所捕集的油水液滴通过与下方隔板相连的导管流至分离器底部;罐体上方出风口处设置一组旋切叶片,防止带兜折板所捕集的石油烃随气流吹出,油水混合物通过底部油泵输出至油水分离器,气相由上排口排出。

78.回到图1,该装置还包括油水分离器11;所述油水分离器11与所述冷凝收液器7连接,接收所述第一油水混合物并进行分离;所述油水分离器11与所述气液分离器10连接,接收所述第二油水混合物并进行分离。后将石油烃与水分别输入储罐,便于石油烃资源化利用,水经处理达标后排放。

79.该装置还包括集装箱和控制柜103,其中储料投放器3、耦合气旋干燥器4、旋流分离器组5、以及热风装置安装于第一集装箱101内,冷凝收液器7、气液分离器10以及油水分离器11安装于第二集装箱102内。底部的固废输送带201将旋流分离器组5的固体废弃物以及除尘器6底部收集的灰尘输送至箱体外,便于回收。所述的装置为集装箱式,可随油气井作业,可移动,安装便捷,占地面积仅30-50m2。

80.实施例2一种含油污泥脱油除水工艺,使用如上所述的含油污泥脱油除水装置;包括如下步骤;步骤a,耦合气旋干燥;所述耦合气旋干燥器接收到的气体温度为100-280℃,并破碎至20微米以下;得到干化固相和含油尾气;步骤b,气固分离;通过旋流分离器组将干化固相与含油尾气进行分离,使得干化固相从旋流分离器的下排口排出,高浓度含油气体从上排口排出;

步骤c,高温除尘;通过除尘器将高浓度含油气体中的粉尘去除,得到无尘高浓度含油气体,除尘过程中保持温度在150-200℃;步骤d,油水回收;通过冷凝收液器将无尘高浓度含油气体温度降低至30℃以下,进行第一次油水回收,得到第一油水混合物,再通过气液分离器进行第二次油水回收,得到第二油水混合物。

81.步骤e,油水回收;利用油水分离器对第一油水混合物和第二油水混合物进行油水分离。

82.含油污泥的颗粒粒径为20目以细。本实施例实施时,颗粒粒径为20-80目。

83.在一个含油污泥低耗脱油除水装置中,按照本发明方法和装置进行含油污泥的处置,其具体运作过程及效果描述如下:实施过程参照本发明方法实施,如图13所示,具体如下:本实施例中待处理物料为含水率14.77 wt%,含油率9.65 wt%的含油污泥,含油污泥低耗耦合气旋自转脱油除水和含油污泥气流加速度分选中气体选用空气。

84.空气经过鼓风机1产生气量为1295 m3/h的气流,然后气流进入加热器2产生热气流,热气流进入耦合气旋干燥器4中形成温度为117.4℃的热气旋。

85.储料投放器3将含油污泥投入耦合气旋干燥器4,热气旋载动含油污泥与耦合气旋干燥器4入口处刀片组快速碰撞加强破碎效果,粒径减小至10-20微米,含油污泥颗粒干燥后的干化固相与含油尾气从上排口排出。

86.通过旋流分离器5,对干化固相与含油尾气进行分离,使得干化固相从下排口排出,含油气体从上排口排出,旋流分离器下排口设有微负压除尘结构,所收集的粉尘通过引风机13进入储料投放器3,减少含油污泥原料与设备的粘黏,并避免微米粒径的干化颗粒产生扬尘污染;通过双舱联动式除尘器6去除旋流分离器5上排口所排尾气中的细微粉尘,引风机12引入的热风使其温度保持在150-200℃,避免油分附着堵塞滤芯,收集的粉尘从下排口排出,无尘含油气流从上排口排出。

87.无尘含油气流进入冷凝收液器7,通过冷凝收液器7内带鳞片冷凝管换热使除尘后含油气体的温度降至30℃以下,尾气中的油分被交叉安装的带兜折板捕集,油水液滴在重力的作用下滴落至下方储舱收集,收集的油水混合物通过底部油泵输出至油水分离器11,然后含油气体再通过气液分离器11使气体中的剩余液相与气相分离,油水液滴被捕集后滴落至储舱,油水混合物通过底部油泵输出至油水分离器11,气相由上排口排出。

88.油水分离:含油尾气经高温除尘、油水回收处理后得到的油水混合液体,经油水分离器11分离出石油烃与水,石油烃由储存罐收集便于资源化利用,水经处理达标后排放。

89.收集旋流分离器组下排口(包括第二旋流分离器和第三旋流分离器)的干化固相进行检测,检测结果显示经过一次耦合气旋脱油除水处理,含油污泥的含油率可从9.65 wt%降低至1.24 wt%,其脱油率为87.15 %,含水率可以从14.77 wt%降低至9.65 wt%,其脱水率为34.66 %,整个处理过程电耗为121.92 kwh/t。低耗下的脱油除水效率证明了耦合气旋可以在低温环境下实现含油污泥中油分与水分的同时脱除。

90.实施例3

本实施例与实施例2的差别在于,含油污泥的含水率和含油率不同,鼓风机产生的气量不同,耦合气旋干燥器中热气旋的温度不同。

91.本实施例中待处理物料为含水率8.93 wt%,含油率7.35 wt%的含油污泥,含油污泥低耗耦合气旋自转脱油除水和含油污泥气流加速度分选中气体选用空气。空气经过鼓风机1产生气量为1225 m3/h的气流,然后气流进入加热器2产生热气流,热气流进入耦合气旋干燥器4中形成温度为185.3℃的热气旋。

92.收集旋流分离器组下排口的干化固相进行检测,检测结果显示经过一次耦合气旋脱油除水处理,含油污泥的含油率可从7.35 wt%降低至0.51 wt%,其脱油率为93.06 %,含水率可以从8.93 wt%降低至1.08 wt%,其脱水率为87.91 %,整个处理过程电耗为152.65 kwh/t。低耗下的脱油除水效率证明了耦合气旋可以在低温环境下实现含油污泥中油分与水分的同时脱除。

93.实施例4本实施例与实施例2的差别在于,含油污泥的含水率和含油率不同,鼓风机产生的气量不同,耦合气旋干燥器中热气旋的温度不同。

94.本实施例中待处理物料为含水率14.61 wt%,含油率14.30 wt%的含油污泥,含油污泥低耗耦合气旋自转脱油除水和含油污泥气流加速度分选中气体选用空气。空气经过鼓风机1产生气量为1222 m3/h的气流,然后气流进入加热器2产生热气流,热气流进入耦合气旋干燥器4中形成温度为193.6℃的热气旋。

95.收集旋流分离器组下排口的干化固相进行检测,检测结果显示经过一次耦合气旋脱油除水处理,含油污泥的含油率可从14.30 wt%降低至1.23 wt%,其脱油率为91.40 %,含水率可以从14.61wt%降低至0.75 wt%,其脱水率为94.87 %,整个处理过程电耗为169.37 kwh/t。低耗下的脱油除水效率证明了耦合气旋可以在低温环境下实现含油污泥中油分与水分的同时脱除。

96.实施例5本实施例与实施例2的差别在于,含油污泥的含水率和含油率不同,鼓风机产生的气量不同,耦合气旋干燥器中热气旋的温度不同。

97.本实施例中待处理物料为含水率13.58 wt%,含油率10.00 wt%的含油污泥,含油污泥低耗耦合气旋自转脱油除水和含油污泥气流加速度分选中气体选用空气。空气经过鼓风机1产生气量为1220 m3/h的气流,然后气流进入加热器2产生热气流,热气流进入耦合气旋干燥器4中形成温度为226.4℃的热气旋。

98.收集旋流分离器组下排口的干化固相进行检测,检测结果显示经过一次耦合气旋脱油除水处理,含油污泥的含油率可从10.00 wt%降低至0.00 wt%,其脱油率为100 %,含水率可以从13.58 wt%降低至0.60 wt%,其脱水率为95.58 %,整个处理过程电耗为174.30 kwh/t。低耗下的脱油除水效率证明了耦合气旋可以在低温环境下实现含油污泥中油分与水分的同时脱除。

99.实施例6本实施例与实施例2的差别在于,含油污泥的含水率和含油率不同,鼓风机产生的气量不同,耦合气旋干燥器中热气旋的温度不同。

100.本实施例中待处理物料为含水率13.60 wt%,含油率15.04 wt%的含油污泥,含油

污泥低耗耦合气旋自转脱油除水和含油污泥气流加速度分选中气体选用空气。空气经过鼓风机1产生气量为1259 m3/h的气流,然后气流进入加热器2产生热气流,热气流进入耦合气旋干燥器4中形成温度为236.5℃的热气旋。

101.收集旋流分离器组下排口的干化固相进行检测,检测结果显示经过一次耦合气旋脱油除水处理,含油污泥的含油率可从15.04 wt%降低至0.12 wt%,其脱油率为99.20 %,含水率可以从13.60 wt%降低至0.62 wt%,其脱水率为95.44 %,整个处理过程电耗为188.24 kwh/t。低耗下的脱油除水效率证明了耦合气旋可以在低温环境下实现含油污泥中油分与水分的同时脱除。

102.实施例7本实施例与实施例2的差别在于,含油污泥的含水率和含油率不同,鼓风机产生的气量不同,耦合气旋干燥器中热气旋的温度不同。

103.本实施例中待处理物料为含水率13.98 wt%,含油率12.29 wt%的含油污泥,含油污泥低耗耦合气旋自转脱油除水和含油污泥气流加速度分选中气体选用空气。空气经过鼓风机1产生气量为1180 m3/h的气流,然后气流进入加热器2产生热气流,热气流进入耦合气旋干燥器4中形成温度为267.8℃的热气旋。

104.收集旋流分离器组下排口的干化固相进行检测,检测结果显示经过一次耦合气旋脱油除水处理,含油污泥的含油率可从12.29 wt%降低至0.07 wt%,其脱油率为99.43 %,含水率可以从13.98 wt%降低至1.02 wt%,其脱水率为92.70 %,整个处理过程电耗为195.55 kwh/t。低耗下的脱油除水效率证明了耦合气旋可以在低温环境下实现含油污泥中油分与水分的同时脱除。

105.实施例8本实施例与实施例2的差别在于,含油污泥的含水率和含油率不同,鼓风机产生的气量不同,耦合气旋干燥器中热气旋的温度不同。

106.本实施例中待处理物料为含水率14.03 wt%,含油率12.48 wt%的含油污泥,含油污泥低耗耦合气旋自转脱油除水和含油污泥气流加速度分选中气体选用空气。空气经过鼓风机1产生气量为1141 m3/h的气流,然后气流进入加热器2产生热气流,热气流进入耦合气旋干燥器4中形成温度为276.4℃的热气旋。

107.收集旋流分离器组下排口的干化固相进行检测,检测结果显示经过一次耦合气旋脱油除水处理,含油污泥的含油率可从12.48 wt%降低至0.00 wt%,其脱油率为100 %,含水率可以从14.03 wt%降低至0.49 wt%,其脱水率为96.51 %,整个处理过程电耗为197.41 kwh/t。低耗下的脱油除水效率证明了耦合气旋可以在低温环境下实现含油污泥中油分与水分的同时脱除。

108.实施例9本实施例与实施例2的差别在于,含油污泥的含水率和含油率不同,鼓风机产生的气量不同,耦合气旋干燥器中热气旋的温度不同。

109.本实施例中待处理物料为含水率10.93 wt%,含油率8.42 wt%的含油污泥,含油污泥低耗耦合气旋自转脱油除水和含油污泥气流加速度分选中气体选用空气。空气经过鼓风机1产生气量为800 m3/h的气流,然后气流进入加热器2产生热气流,热气流进入耦合气旋干燥器4中形成温度为262.8℃的热气旋。

110.收集旋流分离器组下排口的干化固相进行检测,检测结果显示经过一次耦合气旋脱油除水处理,含油污泥的含油率可从8.42 wt%降低至0.00wt%,其脱油率为100 %,含水率可以从10.93 wt%降低至0.66 wt%,其脱水率为93.96 %,整个处理过程电耗为196.88 kwh/t。低耗下的脱油除水效率证明了耦合气旋可以在低温环境下实现含油污泥中油分与水分的同时脱除。测试结果如图14所示。处理后的油砂(干化固相)中矿物油的检测结果为0mg/g。

111.对油水分离器收集的油分进行检测,检测结果如果15所示。结果显示,得到的石油烃无机械杂质、低色度,满足油基钻井液基础油或提炼成品油的要求。

112.实施例10本实施例与实施例2的差别在于,含油污泥的含水率和含油率不同,鼓风机产生的气量不同,耦合气旋干燥器中热气旋的温度不同。

113.本实施例中待处理物料为含水率13.34 wt%,含油率8.86 wt%的含油污泥,含油污泥低耗耦合气旋自转脱油除水和含油污泥气流加速度分选中气体选用空气。空气经过鼓风机1产生气量为399 m3/h的气流,然后气流进入加热器2产生热气流,热气流进入耦合气旋干燥器4中形成温度为265.3℃的热气旋。

114.收集旋流分离器组下排口的干化固相进行检测,检测结果显示经过一次耦合气旋脱油除水处理,含油污泥的含油率可从8.86 wt%降低至0.00 wt%,其脱油率为100 %,含水率可以从13.34 wt%降低至1.26 wt%,其脱水率为90.55 %,整个处理过程电耗为189.64 kwh/t。低耗下的脱油除水效率证明了耦合气旋可以在低温环境下实现含油污泥中油分与水分的同时脱除。

115.实施例11本实施例与实施例2的差别在于,含油污泥的含水率和含油率不同,鼓风机产生的气量不同,耦合气旋干燥器中热气旋的温度不同。

116.本实施例中待处理物料为含水率13.34 wt%,含油率8.86 wt%的含油污泥,含油污泥低耗耦合气旋自转脱油除水和含油污泥气流加速度分选中气体选用空气。空气经过鼓风机1产生气量为603 m3/h的气流,然后气流进入加热器2产生热气流,热气流进入耦合气旋干燥器4中形成温度为262.1℃的热气旋。

117.收集旋流分离器组下排口的干化固相进行检测,检测结果显示经过一次耦合气旋脱油除水处理,含油污泥的含油率可从8.86 wt%降低至0.00 wt%,其脱油率为100 %,含水率可以从13.34 wt%降低至1.34 wt%,其脱水率为89.96 %,整个处理过程电耗为182.19 kwh/t。低耗下的脱油除水效率证明了耦合气旋可以在低温环境下实现含油污泥中油分与水分的同时脱除。

118.对比例1本对比例与实施例2的差别在于,处理物料稍有差别,鼓风机产生的气量不同,耦合气旋干燥器中热气旋的温度不同。

119.本对比例中待处理物料为含水率14.03 wt%,含油率12.48 wt%的含油污泥,含油污泥低耗耦合气旋自转脱油除水和含油污泥气流加速度分选中气体选用空气。空气经过鼓风机1产生气量为1232m3/h的气流,然后气流进入加热器2产生热气流,热气流进入耦合气旋干燥器4中形成温度为56.8℃的热气旋。

120.收集旋流分离器组下排口的干化固相进行检测,检测结果显示经过一次耦合气旋脱油除水处理,含油污泥的含油率可从12.48wt%降低至6.93 wt%,其脱油率为44.47 %,含水率可以从14.03 wt%降低至10.31 wt%,其脱水率为26.51 %,整个处理过程电耗为85.60 kwh/t。在温度过低时,无法实现含油污泥中油分与水分的同时脱除。

121.实施例和对比例的数据汇总如下表表1实施例和对比例的实施条件及测试结果上述试验结果显示,在耗电为低于200kwh/t的低耗情况下,耦合气旋能够在100-280℃的范围内实现含有污泥中油分和水分的同时脱除。在温度为225-280℃时,固相含油率为0.00%。在温度过低时,脱水率仅为26.51%,脱油率仅为44.47%,含油污泥中油分与水分的脱除率明显降低。

122.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1