一种脱水污泥处理系统及方法与流程

本发明涉及脱水污泥处理,具体涉及一种脱水污泥处理系统及方法。

背景技术:

1、污泥是城市生活污水处理净化过程中产生的沉淀物质,是一种由有机残片、细菌菌体、无机颗粒、胶体等组成的极其复杂的非均质体。污泥中含有大量的有机物污染物、病原菌、寄生虫、治病微生物,以及砷、铜、铬、汞等重金属和有毒有害物质。污泥中还含有大量的n、p、k、ca及有机物,且n、p以有机态为主,污泥中还含有许多植物必需的微量元素,可缓慢释放,且有长效性。因此城市污泥是一种含有有害物质的固体废弃物。随着城市化进程的加快,城市生活污泥产量也在急剧增加,如何减量化、无害化、资源化处理污泥已经成为越来越重要的环境问题。

2、目前常用的污泥处理方式有填埋、堆肥、自然干化、焚烧等方式,其中焚烧法是一种高温热处理技术,即以一定的过剩空气量与被处理的有机废物在焚烧炉内进行氧化分解反应,废物中的有毒有害物质在高温中氧化热解而被破坏。因此,焚烧处理是有效处理污泥的主要方法,它能使有机物全部碳化,有效杀死病原体,最大限度地减少污泥体积,可以实现污泥的减量化、无害化和资源化处置。但是污泥焚烧往往还会造成空气的再次污染,产生严重的二次污染问题,且处理费用高,很不环保。

3、根据上述现有污泥处理技术的缺陷,本领域技术人员在长期的研究过程中,提出了不少新式污泥处理和利用方法。其中,将污泥烘干后掺入煤中作燃料,从而实现污泥的有效利用,这一污泥的处置方法逐渐引起了人们的广泛关注。但是将污泥烘干后掺入煤中作燃料,虽然能使污泥得到综合利用,但处理成本高,且在烘干过程中同样会存在着不同程度的二次污染,因此该处置方法在实际应用时受到了一定的限制。

4、基于此,后续提出了将废水处理过程中剩余的活性污泥经过脱水装置处理后形成脱水污泥,再利用脱水污泥掺入煤中作为燃料的污泥处理方式。例如,申请公布号为cn102229830a的发明专利,公开了一种利用污泥生产节能环保型煤的方法,该方法通过将脱水污泥经废酸和石灰进行除臭处理,再加入破碎后的原煤和氧化铝、氢氧化镁、玻璃粉等添加剂,按照一定重量百分比混合后搅拌均匀,然后在常温下码堆催酵,催酵完成后成型烤干,得到节能环保型煤。该发明方法可将污泥处理和煤炭节能减排技术相结合,既可有效利用污泥的热量和粘性,还能提高原煤的燃烧率,较好解决了污泥处置的难题。

5、但是上述现有技术还存在以下技术问题:

6、1.使用废酸和石灰进行除臭处理后的脱水污泥中,除了需要加入破碎的原煤,还需要加入氧化铝、氢氧化镁和玻璃粉等添加剂,多种添加剂的使用不仅容易引入杂质,导致二次污染,还会增加节能环保型煤的生产成本,不利于控制污泥的处理成本。

7、2.脱水污泥、原煤和多种添加剂混合搅拌均匀后,需要在常温下码堆催酵,延长了节能环保型煤的生产时间,即降低了污泥处理的时效性。

8、3.催酵完成后的脱水污泥、原煤和各种添加剂的混合物,还需要经过成型烤干,才能得到成品节能环保型煤,烤干过程中需要消耗大量能源,且需要花费一定时间,不仅不利于节约处理成本,还会延长处理时间。

技术实现思路

1、本发明意在提供一种脱水污泥处理系统及方法,以解决现有技术处理脱水污泥的成本较高且耗时较长的技术问题。

2、为达到上述目的,本发明采用如下技术方案:

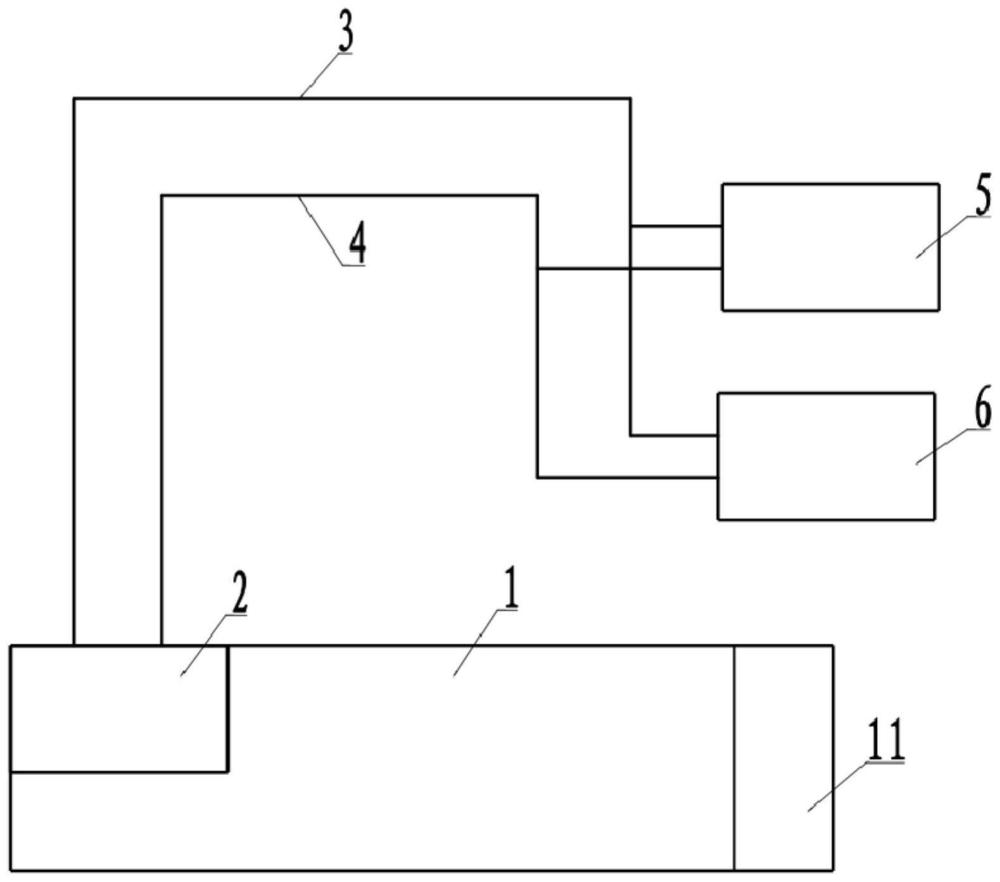

3、一种脱水污泥处理系统,包括脱水装置和储料装置,其特征在于:还包括转料装置和混配装置,转料装置用于将脱水装置产出的脱水污泥和储料装置内的原煤转运至混配装置中,混配装置的出料端连通有输送装置,输送装置的输出端连通有燃煤锅炉。

4、本方案的原理及优点是:

5、1.通过转料装置按照一定配比将脱水污泥和原煤转运至混配装置内,通过混配装置混配完成后再通过输送装置输送至燃煤锅炉内,直接进行脱水污泥和原煤的掺混燃烧,从而实现对脱水污泥的处理,不用加入其他添加剂使得脱水污泥和原煤催酵成型烤干,既避免引入其他物质导致燃烧处理过程中出现二次污染,又能够节约购买添加剂的成本,还节省了催酵成型烤干的时间,使得整个系统对脱水污泥的处理更加安全、经济、高效。

6、2.先通过混配装置对脱水污泥和原煤进行混配,再对混配完成的脱水污泥和原煤混合料进行输送,使其进入后续的燃烧处理阶段,则只需要设置一种输送装置来对脱水污泥和原煤的混合料进行输送;至于先分别将脱水污泥和原煤进行输送,再对输送到位的脱水污泥和原煤进行混配、燃烧处理的方式,由于脱水污泥和原煤的含水率不同,如果分别进行远距离输送则往往需要设置两种不同的输送装置,需要投入的设备成本更高,且多种输送装置的布置导致占地面积更大;因此,采用本方案投入的设备成本更低,设备的占地面积更小。

7、3.转料装置一次能够转运的量是固定的,通过控制脱水污泥和原煤分别被转料装置转运至混配装置内的次数,即可控制最终进入混配装置内的脱水污泥和原煤的配比,使得混配装置混配完成后的脱水污泥和原煤混合料的配比满足后续燃烧处理的要求,而不需要分别对脱水污泥和原煤进行称重计量,因此,采用本方案实现脱水污泥和原煤的按比例混配更加方便快捷,能够有效提升脱水污泥的整体处理效率。

8、优选的,作为一种改进,所述脱水装置为带式压滤机。

9、采用本方案,使用带式压滤机作为脱水装置制备脱水污泥,经过浓缩的污泥与一定浓度的絮凝剂在静、动态混合器中充分混合以后,污泥中的微小固体颗粒聚凝成体积较大的絮状团块,同时分离出自由水,絮凝后的污泥被输送到浓缩重力脱水的滤带上,在重力的作用下自由水被分离,形成不流动状态的污泥,然后夹持在上下两条网带之间,经过楔形预压区、低压区和高压区由小到大的挤压力、剪切力作用下,逐步挤压污泥,以达到最大程度的泥、水分离,最后形成脱水污泥滤饼排出。带式压滤机不仅能够有效制备出含水率复合后续处理需求的脱水污泥,而且其制备的脱水污泥为饼状,饼状的脱水污泥有利于后续的转运、混配、输送和燃烧处理。

10、优选的,作为一种改进,所述储料装置为干煤棚,转料装置和混配装置位于干煤棚内;混配装置为地煤斗。

11、采用本方案,设置干煤棚作为储料装置,干煤棚的成本低廉,且干煤棚的遮蔽面积可以根据实际需要进行设计,不仅能够对大量的原煤进行存放,还能够对带式压滤机预先生产的脱水污泥进行暂存,便于转料机在干煤棚内对原煤和脱水污泥进行转运;将转料装置和混配装置设置在干煤棚内,一方面可以利用干煤棚对转料装置和混配装置进行遮蔽保护作用,另一方面保证转料及混配工序在干煤棚内完成,控制各工序设备之间的距离,从而提高整体处理效率。采用地煤斗作为混配装置,一方面因为地煤斗的容量大,可以满足一次性混配大量脱水污泥和原煤的需求,另一方面地煤斗在混配完成向输送装置排放脱水污泥和原煤混料时,可以对大颗粒的脱水污泥和原煤进行过滤筛选,保证输送至燃煤锅炉中的脱水污泥及原煤具有较小的体积,从而实现脱水污泥和原煤混合料的充分燃烧,提高对脱水污泥的处理效果。

12、优选的,作为一种改进,所述输送装置包括若干皮带输送机,若干皮带输送机均与燃煤锅炉连通。

13、采用本方案,设置若干皮带输送机作为输送装置来对脱水污泥和原煤混合料进行输送,不仅可以实现脱水污泥和原煤混合料的远距离输送,而且多个皮带输送机均与燃煤锅炉连通,则可以通过多个皮带输送机同时对脱水污泥和原煤混合料进行输送,提高单位时间内输送进燃煤锅炉中的脱水污泥和原煤数量,提高输送效率,从而提升脱水污泥的整体处理效率。

14、优选的,作为一种改进,所述燃煤锅炉包括若干个,每个燃煤锅炉均连通所有皮带输送机。

15、采用本方案,设置若干个燃煤锅炉,且若干个燃煤锅炉均与所有皮带输送机连通,则可以先对其中一个燃煤锅炉进行燃料输送,待该燃煤锅炉进入燃烧处理阶段后,再通过若干皮带输送机对下一个燃煤锅炉进行燃料输送,以此类推,使得若干燃煤锅炉依次进行燃烧处理工序,省去了一个燃煤锅炉对脱水污泥和原煤混合料进行燃烧处理过程中的等待时间,能够大幅提高对脱水污泥的处理效率。

16、优选的,作为一种改进,所述燃煤锅炉包括原煤仓和炉膛,原煤仓和炉膛连通,且原煤仓和炉膛之间依次设有给煤机、球磨机、粉仓和给粉机,球磨机用于将脱水污泥和原煤磨碎,球磨机和粉仓之间还设有排粉机,排粉机用于将磨碎的泥粉和煤粉输送至粉仓内。

17、采用本方案,皮带输送机将混配完成的脱水污泥和原煤输送到燃煤锅炉的原煤仓内,再通过给煤机输送至球磨机内,经过球磨机将脱水污泥和原煤磨碎成粉状,再由排粉机将磨碎成粉状的脱水污泥和原煤送入粉仓混合,最后通过给粉机将混配均匀的粉状脱水污泥和粉状原煤吹入炉膛,使其在炉膛内燃烧,实现对脱水污泥的处理。球磨机将脱水污泥和原煤混合并磨碎成粉状,有利于保证脱水污泥和原煤充分燃烧;再由排粉机将磨碎成粉状的脱水污泥和原煤送入粉仓二次混合,可以有效提高脱水污泥和原煤的混合均匀程度,从而使得脱水污泥在原煤的燃烧作用下充分燃烧,保证对脱水污泥的燃烧处理效果。

18、一种脱水污泥处理方法,采用上述脱水污泥处理系统,包括以下步骤:

19、s1:制备脱水污泥,通过脱水装置对污泥进行脱水处理,得到含水率为68%~80%的脱水污泥。

20、s2:混配脱水污泥和原煤,通过转料装置将s1中得到的脱水污泥以及储料装置内储存的原煤按照1:16~24的配比转运至混配装置中,由混配装置对脱水污泥和原煤进行混配。

21、s3:燃烧处理,通过输送装置将s2中混配完成的脱水污泥和原煤输送至燃煤锅炉中,由燃煤锅炉对脱水污泥和原煤进行燃烧处理。

22、本方案的原理及优点是:

23、1.采用脱水装置对污泥进行脱水处理,降低污泥的含水率,以得到含水率为68%~80%的脱水污泥,一方面因为污泥的含水率下降,后续与原煤一起进行燃烧处理时更易燃,且避免污泥过度的水分将原煤浸湿导致燃烧时产生大量烟雾;另一方面,相比于通过对污泥进行烘烤得到含水率更低的脱水污泥,脱水装置处理后含有68%~80%含水率的脱水污泥粘着性更好,在与原煤进行混配后能够较好地保持其与原煤的相对位置稳定性,避免在后续的输送过程中脱水污泥和原煤的混合均匀性降低,从而保证脱水污泥在燃煤锅炉中充分燃烧。

24、2.通过转料装置将脱水污泥和原煤转运至混配装置中进行混配时,控制脱水污泥和原煤的配比为1:16~24,一是能够避免脱水污泥的含量过高而出现以下问题:(1)脱水污泥的含量过高会使得脱水污泥和原煤混合料的粘性变大,容易堵塞输送管道,降低制粉效率;(2)脱水污泥的含量过高可能会对燃煤锅炉的蒸汽负荷造成扰动,导致燃煤锅炉的蒸汽负荷波动变大而影响产出的蒸汽质量;(3)由于脱水污泥的密度比原煤的密度低,脱水污泥的含量过大会启动球磨机电流低保护动作,导致制粉系统中断,制粉系统中断后则会造成燃煤锅炉的燃料不足,从而影响蒸汽产量;(4)脱水污泥的含量过大,则会导致脱水污泥和原煤混合后单位体积燃料的热值降低,为了保证炉膛内的热值达到蒸汽生产要求,给粉机的电流和转速会增加以确保在单位时间内输送更多的燃料进入炉膛进行燃烧,从而保证燃料的总热值产生足够的热量来产出蒸汽,因此容易导致给粉机超额定限值运行而造成设备故障;(5)脱水污泥含量过高会导致脱水污泥和原煤混合料的含水率升高以及可燃物质含量降低,影响脱水污泥和原煤混合料的掺烧效果,使得掺烧后的飞灰含碳量升高,造成能源浪费;二是能够保证脱水污泥的含量得到合理提升,避免脱水污泥的含量过低,每天燃烧脱水污泥和原煤混合料供应定量的热能后,还有剩余的脱水污泥未得到处理,从而影响对脱水污泥的处理效率,使其达不到预期的处理效果。

25、3.将脱水污泥和原煤进行混配,并直接将混配完成的脱水污泥和原煤混合料投入燃煤锅炉中进行燃烧处理,不仅实现了对脱水污泥进行低成本、高效率的处理方式,而且能够将脱水污泥中含有的大量挥发性固体通过燃烧进行能量的回收利用,在对固体废物进行处置的同时,实现了资源的充分回收利用,对环境保护具有积极促进作用。

26、优选的,作为一种改进,所述s1中脱水装置对污泥进行脱水处理,包括预处理脱水、重力脱水、楔形区预压脱水及压榨脱水四个阶段。

27、采用本方案,污泥脱水处理形成脱水污泥的过程包括预处理脱水、重力脱水、楔形区预压脱水和压榨脱水四个阶段,其中预处理脱水是对污泥进行化学处理,以提高污泥的脱水性,改良脱水污泥的性质,增加物料的渗透性;重力脱水可以脱去污泥中的自由水,使污泥的流动性减小,为进一步挤压做准备;楔形区预压脱水是为了延长重力脱水的时间,增加污泥中絮团的挤压稳定性,为进入压力区做准备;压榨脱水使得污泥受到挤压体积收缩,污泥内的间隙游离水被挤出,将污泥的含水量进一步降低。通过上述四个阶段的脱水处理,得到的脱水污泥含水率能够到达后续处理要求,从而保证对脱水污泥的处理效果。

28、优选的,作为一种改进,所述s2中的原煤包括烟煤和贫煤,且烟煤和贫煤的配比为1:0.7~1.5。

29、本方案中烟煤和贫煤的概念,以中国发电厂煤粉锅炉用煤分类(vamst)中界定的烟煤和贫煤为准。采用本方案,将烟煤和贫煤作为原煤,两种煤混烧可以促进燃烧效果;且烟煤和贫煤的配比为1:0.7~1.5,是为了满足烟煤和贫煤配比后,原煤的全水分、挥发分、灰分、全硫、发热量等数据达到燃煤锅炉的质量指标要求。

30、优选的,作为一种改进,所述s3中燃煤锅炉对脱水污泥和原煤进行燃烧处理前,先将脱水污泥和原煤磨成粉。

31、采用本方案,脱水污泥和原煤在燃煤锅炉内进行燃烧处理前,先通过燃煤锅炉内的制粉系统将脱水污泥和原煤磨成粉,有利于脱水污泥和原煤的充分燃烧,不仅能够起到节能减排的作用,还能够提高对脱水污泥的促进燃烧效果,进而提高脱水污泥的最终处理效果。

- 还没有人留言评论。精彩留言会获得点赞!