一种免铣面处理的铜材加工方法与装备

1.本发明涉及金属塑性成形领域,具体为一种免铣面处理的铜材加工方法与装备。

背景技术:

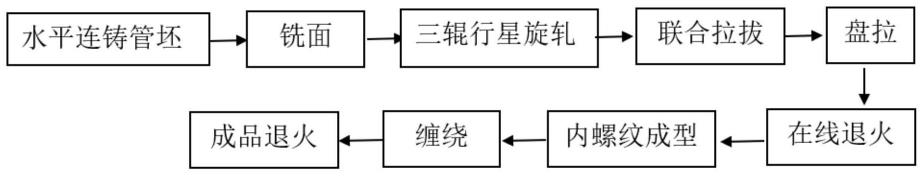

2.铸轧法从黑色金属向有色金属推广,已经成为铜管、铜带和铜杆等铜材产品最重要的加工方法。铸轧法生产精密铜管是目前主流的生产工艺,其特点主要有:一是开发铜管坯水平连铸工艺,将水平连铸技术应用于铜管制坯生产。二是将二十世纪八十年代德国开发的三辊行星旋轧技术应用于铜管坯的减径减壁加工以替代挤压变形加工和冷轧加工。如图1所示,其工艺流程为:水平连铸管坯

→

铣面

→

三辊行星旋轧

→

联合拉拔

→

盘拉

→

在线退火

→

内螺纹成型

→

缠绕

→

成品退火。铸轧法与挤压法相比具有工艺流程短、成品率高、能耗低、成本低、建设投资少、生产率高等明显优点,已成为引领世界范围技术水平高度的产业化技术。

3.目前,关于铸轧法的研究主要集中在两个关键工序:水平连铸和三辊行星轧制。在承接这两个工序的铣面环节工作不多。铣面目的是为了清除(热轧或连续铸造后)铸坯表面的氧化层、金属和非金属氧化物,同时也可以实现铸坯的表面尺寸一致,达到消除表面伤痕的目的。经双面铣削铣面机组铣去铸坯表皮缺陷,为冷轧提供良好的铸坯,参见文献:张士宏,刘劲松,程明等,精密铜管铸轧加工技术,国防工艺出版社,2016。李勇等公开了一种空调冷媒铜管的生产工艺,涉及到一种铜管坯铣锈装置。铜管生产的质量高,性能好且对铜管坯上的铜锈清理较为方便,参见文献:李勇、庞楠楠、王肖林,一种空调冷媒铜管的生产工艺,公开号:cn113385905a。张辰辰等公开了一种铜带铣面后铜屑清理机构,采用刷辊相对铜带表面进行洗刷使得粘附的铜屑脱离铜带表面,再用抽吸装置对铜屑进行吸除,参见文献:张辰辰、缪小华、陈国平、陈浩、张晓婷,一种铜带铣面后铜屑清理机构,公告号:cn206029438u。杨勃等公开了一种铜管表面氧化皮旋风铣面装置,解决了在铣面过程中,还需要将铜管进行翻转、难以铣削弯曲内侧的问题,使得清洗更加方便、快捷,参见文献:杨勃、陈时君、徐建强等,一种铜管表面氧化皮旋风铣面装置,公告号:cn213351511u。赵钦海等提供一种铜管铣面导向装置,定位精确,固定且散热效果好,且能够保证铜管与铣面机铣刀实现同心,并可以用尽量小的加工量实现对于铜管表面缺陷进行铣削,参见文献:赵钦海、彭永聪、曲绍文,一种铜管铣面导向装置,公告号:cn206952572u。周力行等公开了一种铜管铣面机,解决了现有技术中铜管在加工过程中易发生抖动的技术问题,参见文献:周力行、欧文亚、楼贤奇,一种铜管铣面机,公告号:cn206230067u。李乐奇等公开了一种铜管铣面水循环系统,可及时有效地将切下的碎屑、带出的水集中收回,并且能够循环利用,且结构简单、操作方便、占地面积小、节约水资源,参见文献:李乐奇、李爱娜、朱成军等,一种铜管铣面水循环系统,公告号:cn205201188u。吴晓等公开一种铣面机新型铣削机构,使用寿命长,投入成本低;铣面管表面平整光滑、减少因伺服系统不稳定造成的表面氧化皮残留,提高了后道工序的成品率,提高整体环保效果,对附加载荷适应性更强,和铸坯能始终保持在合适的范围里,延长了铣削动力机构的使用寿命,提高了设备的生产率,参见文献:吴晓、

宋喜茜、蒋琳,一种铣面机新型铣削机构,公开号:cn110814399a。胡明达公开了一种用于铜带水平连铸坯在线铣面机的铣屑处理设备,解决了现有无氧铜合金锭生产质量不稳定、容易氧化、杂质比例高的缺点,达到了质量稳定、不容易氧化、杂质比例低的效果,参见文献:胡明达,一种用于铜带水平连铸坯在线铣面机的铣屑处理设备,公告号:cn204954482u。

4.因此,对于铸轧加工制备的铜管、铜带及铜杆等铜材产品,铣面装备都起到去除氧化物的重要作用。使用过程中也不可避免遇到铣面刀具的接触磨损、设备振动、铣屑的粘附与清除、冷却液的循环使用、铜屑的回收再利用等一系列问题。

技术实现要素:

5.本发明的目的在于提供一种免铣面处理的铜材加工方法与装备,采用旋转或往复台架配合激光清洗,显著提高铸坯表面的氧化层、金属和非金属氧化物,以及表面伤痕的去除效率和质量,降低金属去除量和能耗。

6.本发明的技术方案如下:

7.一种免铣面处理的铜材加工装备,铜管铸坯或铜杆铸坯旋转激光清洗装备包括:导轨、激光清洗头、吸尘罩、铜管铸坯或铜杆铸坯,具体结构如下:导轨水平固定,激光清洗头布置在导轨上,并沿导轨做水平往复运动;吸尘罩布置在激光清洗头的侧方,与激光清洗头联动;铜管铸坯或铜杆铸坯沿水平方向布置于导轨上的激光清洗头下方,铜管铸坯或铜杆铸坯的轴线与导轨平行;激光清洗头与铜管铸坯或铜杆铸坯相对应并保持一定间距,满足激光清洗的作用范围。

8.所述的免铣面处理的铜材加工装备,导轨为两个相对平行设置,每个导轨上配套安装激光清洗头和吸尘罩,每个激光清洗头的清洗范围为铜管铸坯或铜杆铸坯的1/4表面,每个吸尘罩的吸尘范围为铜管铸坯或铜杆铸坯的1/4表面。

9.所述的免铣面处理的铜材加工装备,铜管铸坯旋转激光清洗装备还设有塞头,塞头分别布置在铜管铸坯的两端,与铜管铸坯的内孔嵌套配合,塞头与电机的输出端相连,铜管铸坯通过塞头随电机绕轴线转动。

10.所述的免铣面处理的铜材加工装备,铜杆铸坯旋转激光清洗装备中,铜杆铸坯的两端直接与电机的输出端相连,铜杆铸坯随电机绕轴线转动。

11.一种免铣面处理的铜材加工装备,铜带铸坯往复扫描激光清洗装备包括:导轨、激光清洗头、吸尘罩、铜带铸坯,具体结构如下:导轨水平固定,激光清洗头布置在导轨上,并沿导轨做水平往复运动;吸尘罩布置在激光清洗头的侧方,与激光清洗头联动;铜带铸坯沿水平方向布置于导轨上的激光清洗头下方,铜带铸坯的板面与导轨平行;激光清洗头与铜带铸坯相对应并保持一定间距,满足激光清洗的作用范围。

12.一种免铣面处理的铜材加工方法,采用旋转或往复台架配合激光清洗,显著提高铸坯表面的氧化层、金属和非金属氧化物以及表面伤痕的去除效率和质量,降低金属去除量和能耗。

13.所述的免铣面处理的铜材加工方法,以铜管铸坯或铜杆铸坯的旋转激光清洗取代铣面处理,以铜带铸坯的往复台架配合激光清洗取代铣面处理。

14.所述的免铣面处理的铜材加工方法,铜管铸坯或铜杆铸坯旋转激光清洗的操作步骤如下:

15.步骤1:激光清洗头沿导轨移动到铜管铸坯或铜杆铸坯旋转激光清洗初始位置,与铜管铸坯或铜杆铸坯保持20~100mm间距,指向铜管铸坯或铜杆铸坯的轴线;

16.步骤2:启动布置在激光清洗头侧方并与激光清洗头联动的吸尘罩;

17.步骤3:激光清洗头通电工作,并沿导轨以50~500mm/s的速度v从铜管铸坯或铜杆铸坯旋转激光清洗初始位置向铜管铸坯或铜杆铸坯旋转激光清洗终止位置移动;抵达终止位置后,完成铜管铸坯或铜杆铸坯的上半部分表面处理;

18.步骤4:在激光清洗头抵达铜管铸坯或铜杆铸坯旋转激光清洗终止位置后断电,保持吸尘罩继续工作;

19.步骤5:电机带动铜管铸坯或铜杆铸坯旋转180

°

,将已处理的铜管铸坯或铜杆铸坯表面翻转到下部,待处理的铜管铸坯或铜杆铸坯表面翻转到上部;

20.步骤6:激光清洗头通电工作,并沿导轨以50~500mm/s的速度v从铜管铸坯或铜杆铸坯旋转激光清洗终止位置向铜管铸坯或铜杆铸坯旋转激光清洗初始位置移动;抵达初始位置后,完成铜管铸坯或铜杆铸坯的下半部分表面处理,进而实现铜管铸坯或铜杆铸坯的表面整体处理。

21.所述的免铣面处理的铜材加工方法,铜带铸坯往复扫描激光清洗的操作步骤如下:

22.步骤1:激光清洗头沿导轨移动到铜带铸坯往复扫描激光清洗初始位置,与铜带铸坯保持20~100mm间距,与垂直方向呈15~45

°

倾斜指向铜带铸坯的板面;

23.步骤2:启动布置在激光清洗头侧方并与激光清洗头联动的吸尘罩;

24.步骤3:铜带铸坯以1~10mm/s的速度v1牵引,激光清洗头通电工作,并沿导轨以10~50mm/s的速度v2从铜带铸坯往复扫描激光清洗初始位置向铜带铸坯往复扫描激光清洗终止位置移动;

25.步骤4:在激光清洗头抵达铜带铸坯往复扫描激光清洗终止位置后换向返回,保持吸尘罩继续工作;

26.步骤5:循环重复步骤3和步骤4;

27.步骤6:至铜带铸坯完全牵引出后完成铜带铸坯的表面处理。

28.本发明的设计思想是:

29.针对铜管、铜带以及铜杆等产品铸轧法加工的需要,采用配套台架来适应流程化的产线布置,应用激光清洗进行铸坯表面氧化层、金属和非金属氧化物以及表面伤痕的无接触去除,在提高处理效率和质量的同时,降低金属铜的去除量、降低能耗。由于没有了铣刀的损耗以及切削液的污染,集取的铜金属粉状固体便于处理和再利用,达到绿色环保生产的目的。

30.本发明的优点及有益效果如下:

31.(1)本发明通过设计配套台架,适应铜管、铜带及铜杆等铜材流程化的产线布置。

32.(2)本发明可采用激光清洗进行铸坯表面氧化层、金属和非金属氧化物以及表面伤痕的无接触去除。

33.(3)本发明提高处理效率、处理质量,同时较少金属铜的去除量。

34.(4)本发明解决了铣面法带来的铣刀损耗及切削液污染,集取的铜金属粉状固体便于处理和再利用,生产更加绿色环保。

35.(5)本发明以体积小巧的激光清洗机代替体积庞大的铣面机械,投入和使用成本低、占地小,车间布置灵活方便。

36.(6)本发明方法和装备广泛适用于铸轧法加工的铜管、铜带及铜杆等铜材的生产处理过程。

37.(7)本发明可应用于精密铜管、铜带以及铜杆等铜材制品铸轧生产线的节能环保升级,具有显著的经济和社会效益。

附图说明:

38.图1为铸轧法精密铜管加工方法流程图。

39.图2为免铣面处理的精密铜管加工方法流程图。

40.图3为实施例1的铜管铸坯旋转激光清洗示意图。

41.图4(a)为实施例1的铜管铸坯旋转激光清洗初始位置的示意图,图4(b)为实施例1的铜管铸坯旋转激光清洗终止位置的示意图。

42.图5(a)为实施例2的铜带铸坯往复扫描激光清洗初始位置的示意图,图5(b)为实施例2的铜带铸坯往复扫描激光清洗终止位置的示意图。

43.图中附图标记:1导轨,2激光清洗头,3吸尘罩,4铜管铸坯,5塞头,6铜带铸坯。

具体实施方式:

44.在具体实施过程中,本发明采用旋转或往复台架配合激光清洗,显著提高铸坯表面的氧化层、金属和非金属氧化物,以及表面伤痕的去除效率和质量,降低金属去除量和能耗。没有铣刀的损耗以及切削液的污染,集取的铜金属粉状固体便于处理和再利用。

45.下面,通过实施例和附图对本发明进一步详细阐述。

46.实施例1:

47.本实施例以铸轧法精密铜管加工方法为例,说明本发明免铣面处理的精密铜管加工方法以铜管铸坯的旋转激光清洗取代铣面处理。

48.如图3所示,铜管铸坯旋转激光清洗装备主要包括:导轨1、激光清洗头2、吸尘罩3、铜管铸坯4、塞头5,具体结构如下:导轨1水平固定,激光清洗头2布置在导轨1上,并可沿导轨1做水平往复运动;吸尘罩3布置在激光清洗头2的侧方,与激光清洗头2联动;铜管铸坯4沿水平方向布置于导轨1上的激光清洗头2下方,铜管铸坯4的轴线与导轨1平行;激光清洗头2与铜管铸坯4相对应并保持一定间距,满足激光清洗的作用范围;塞头5分别布置在铜管铸坯4的两端,与铜管铸坯4的内孔嵌套配合,可随电机绕轴线转动。

49.如图4(a)和图4(b)所示,导轨1为两个相对平行设置,每个导轨1上配套安装激光清洗头2和吸尘罩3,每个激光清洗头2的清洗范围为铜管铸坯4的1/4表面,每个吸尘罩3的吸尘范围为铜管铸坯4的1/4表面。

50.如图3、图4(a)和图4(b)所示,本实施例的具体操作步骤如下:

51.步骤1:激光清洗头2沿导轨1移动到铜管铸坯4旋转激光清洗初始位置,与铜管铸坯4保持20~100mm间距,指向铜管铸坯4的轴线;

52.步骤2:启动布置在激光清洗头2侧方并与激光清洗头2联动的吸尘罩3;

53.步骤3:激光清洗头2通电工作,并沿导轨1以50~500mm/s的速度v从铜管铸坯旋转

激光清洗初始位置向铜管铸坯旋转激光清洗终止位置移动;抵达终止位置后,完成铜管铸坯的上半部分表面处理,见图4(a);

54.步骤4:在激光清洗头2抵达铜管铸坯4旋转激光清洗终止位置后断电,保持吸尘罩3继续工作;

55.步骤5:电机驱动塞头5带动铜管铸坯4旋转180

°

,将已处理的铜管铸坯4表面翻转到下部,待处理的铜管铸坯4表面翻转到上部;

56.步骤6:激光清洗头2通电工作,并沿导轨1以50~500mm/s的速度v从铜管铸坯4旋转激光清洗终止位置向铜管铸坯4旋转激光清洗初始位置移动;抵达初始位置后,完成铜管铸坯的下半部分表面处理,进而实现铜管铸坯4的表面整体处理,见图4(b)。

57.如图2所示,本发明免铣面处理的精密铜管加工方法,其工艺流程为:水平连铸管坯

→

旋转激光清洗

→

三辊行星旋轧

→

联合拉拔

→

盘拉

→

在线退火

→

内螺纹成型

→

缠绕

→

成品退火。本实施例中,铜管铸轧加工中铣面处理是承接水平连续铸造和三辊行星轧制的一个重要环节,可有效清除铸坯表面的氧化层、金属和非金属氧化物,以及表面伤痕。从而,实现了以铜管铸坯的旋转激光清洗取代铣面处理。

58.实施例2:

59.本实施例以铸轧法铜带加工方法为例,说明本发明免铣面处理的铜带加工方法,以铜带铸坯往复扫描激光清洗取代铣面处理。

60.如图5(a)和图5(b)所示,铜带铸坯往复扫描激光清洗装备主要包括:导轨1、激光清洗头2、吸尘罩3、铜带铸坯6,具体结构如下:导轨1水平固定,激光清洗头2布置在导轨1上,并可沿导轨做水平往复运动;吸尘罩3布置在激光清洗头2的侧方,与激光清洗头2联动;铜带铸坯6沿水平方向布置于导轨1上的激光清洗头2下方,铜带铸坯6的板面与导轨1平行;激光清洗头2与铜带铸坯6相对应并保持一定间距,满足激光清洗的作用范围。

61.如图5(a)和图5(b)所示,本实施例的具体操作步骤如下:

62.步骤1:激光清洗头2沿导轨1移动到铜带铸坯6往复扫描激光清洗初始位置,与铜带铸坯6保持20~100mm间距,与垂直方向呈15~45

°

倾斜指向铜带铸坯6的板面;

63.步骤2:启动布置在激光清洗头2侧方并与激光清洗头2联动的吸尘罩3;

64.步骤3:铜带铸坯6以1~10mm/s的速度v1牵引,激光清洗头2通电工作,并沿导轨1以10~50mm/s的速度v2从铜带铸坯6往复扫描激光清洗初始位置向铜带铸坯6往复扫描激光清洗终止位置移动;

65.步骤4:在激光清洗头2抵达铜带铸坯6往复扫描激光清洗终止位置后换向返回,保持吸尘罩3继续工作;

66.步骤5:循环重复步骤3和步骤4;

67.步骤6:至铜带铸坯6完全牵引出后完成铜带铸坯的表面处理。

68.实施例结果表明,本发明针对铜管、铜带以及铜杆等产品铸轧法加工的需要,采用配套台架来适应流程化的产线布置,应用激光清洗进行铸坯表面氧化层、金属和非金属氧化物以及表面伤痕的无接触去除,在提高处理效率和质量的同时,降低金属铜的去除量、降低能耗。由于没有了铣刀的损耗以及切削液的污染,集取的铜金属粉状固体便于处理和再利用,达到绿色环保生产的目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1