一种印染废水深度处理与中水回用方法与流程

1.本发明涉及印染废水处理技术领域,尤其涉及一种印染废水深度处理与中水回用方法。

背景技术:

2.印染行业是纺织工业的重要组成部分,既是提升产品质量、提高产品附加值的关键行业,又是耗水、耗能、排污较大的行业。近年来,在纺织工业稳步快速增长的拉动下,印染行业得到了快速发展,但与此同时也越来越受到资源、环境的制约。

3.印染废水主要来源于前处理、染色印花两个工序,具有水量大、有机污染物含量高(化学需氧量cod值高)、色度深、碱性大、水质变化大等特点,属于难处理的工业废水。据不完全统计,我国印染废水排放量约为每天3

×

106m

3-4

×

106m3,约占整个工业废水的35%,且回用率不到10%,90%以上作废水排放。由此而造成的生态及经济损失不可估量。此外,在印染行业分布地区,特别是在水资源比较短缺的地方,由于供应的新鲜用水总量受到限制,使印染企业产量的增加或生产规模的扩大受到制约,企业发展受到限制,因此印染行业的节能减排工作迫在眉睫,必须实现开源节流来满足生产过程中增加的用水量。

4.目前印染行业尾水深度处理及回用技术主要有以下几种:

5.1.芬顿或催化氧化。芬顿法污泥量较大,污泥处理费高,出水不稳定,色度高,整个系统运行费用较高。残留的氧化剂和铁离子对后续膜系统危害大。催化氧化技术也存在出水不稳定,残留氧化剂对后续膜的氧化破坏等问题。

6.2.臭氧-曝气生物滤池。占地面积大,整个系统投资大,运行效果不稳定,运行费用高。残留的氧化剂对后续膜系统危害大。

7.3.膜法。可实现废水达标排放或回用,出水无色,同时产生大量高色度、高cod的浓水。另外系统投资较大,纳滤、反渗透容易被废水污染,膜元件更换成本高,浓水也较多,整个系统运行费用较高。

技术实现要素:

8.本发明的目的在于提供一种印染废水深度处理与中水回用方法,着重改进双膜法中ro的产水率和使用寿命,降低ro浓水cod和色度,ro浓水进一步进行深度处理去除有机杂质以便后续分盐回收。

9.为达到上述目的,本发明采用的技术方案是:一种印染废水深度处理与中水回用方法,包括以下步骤:

10.步骤一、将印染废水进行砂滤、精滤预处理,然后进行超滤;

11.步骤二、将超滤后的印染废水进入吸附系统进行吸附处理;

12.步骤三:吸附出水进行一级反渗透处理,一级反渗透产水率65-70%,一级反渗透出水收集作为中水回用;

13.步骤四、一级反渗透浓水进行二级反渗透处理,二级反渗透产水率≥90%,二级反

渗透出水cod<5mg/l,收集作为中水回用。

14.作为进一步的优化,所述步骤一中的超滤孔径为2-50nm。

15.作为进一步的优化,所述步骤二中的吸附系统中使用吸附剂;所述吸附剂为有机单体经过悬浮聚合合成基础球,再经过孔径进一步调控、内外表面功能团修饰,以及纳米杂化技术合成,其比表面积大于1000m2/g。

16.作为进一步的优化,步骤二中的吸附出水化学需氧量为cod小于50mg/l;步骤二中吸附处理后的印染废水的色度<8。

17.作为进一步的优化,所述一级反渗透处理和二级反渗透处理均采用抗污染反渗透膜。

18.作为进一步的优化,所述抗污染反渗透膜的孔径<0.1nm。

19.作为进一步的优化,还包括步骤五,所述步骤五为对二级反渗透浓水去除杂质进行分盐处理。

20.与已有技术相比,本发明的有益效果体现在:

21.本发明所提供的印染废水深度处理与中水回用方法,着重改进双膜法中ro的产水率和使用寿命,降低ro浓水cod和色度,ro浓水进一步进行深度处理去除有机杂质以便后续分盐回收。

附图说明

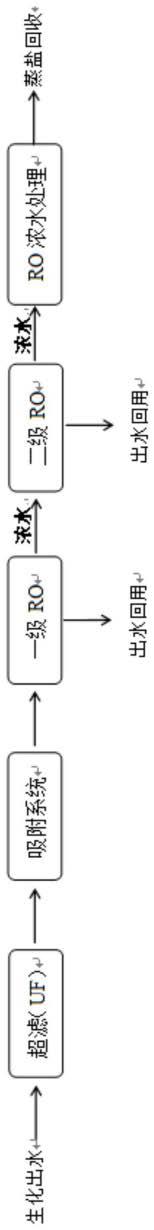

22.图1为本发明的印染废水深度处理与中水回用的流程图。

具体实施方式

23.以下是本发明的具体实施例,结合附图对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

24.如图1所示,一种印染废水深度处理与中水回用方法,其特征在于,包括以下步骤:

25.步骤一、将印染废水进行砂滤、精滤预处理,然后进行超滤;

26.步骤二、将超滤后的印染废水进入吸附系统进行吸附处理;

27.步骤三:吸附出水进行一级反渗透处理,一级反渗透产水率65-70%,一级反渗透出水收集作为中水回用;

28.步骤四、一级反渗透浓水进行二级反渗透处理,二级反渗透产水率≥90%,二级反渗透出水cod<5mg/l,收集作为中水回用。

29.实施例1

30.印染企业a生化尾水水质cod=896mg/l,tds=38500,ph=7.95,原水浅褐色,经过砂滤、精滤预处理后,采用超滤+特种吸附系统+反渗透膜联合处理,一级ro产水率可达70%,两级ro产水率≥90%,出水cod《5mg/l,色度降至80倍以下,且ro膜不易污染,性能稳定。

31.实施例2:

32.纺织染整企业a生产过程每天可产生2500t废水,cod=164mg/l,tds=6000mg/l,政策规定印染行业的废水回用率必须要达到60%,现有的废水处理工艺,生化尾水cod超标,达不到回用标准,采用超滤+特种吸附系统+反渗透膜联合处理工艺,一级ro产水率可达

65%,两级ro产水率≥90%,出水cod《5mg/l,色度降至80倍以下,达到回用标准。

33.实施例3:

34.印染企业b生产中每天产生400t废水,cod=784mg/l,tds=15500,原水深褐色经过砂滤、精滤预处理后,采用超滤+特种吸附系统+反渗透膜联合处理工艺,一级ro产水率可达75%,出水cod《5mg/l,色度降至80倍以下,达到回用标准。

35.将特种吸附剂和双膜法联合使用,本发明针对尾水深度处理与中水回用具有下列优点:可将尾水cod降至5mg/l,出水无色,极大的降低了膜进水负荷,避免有机物污染反渗透膜,提高单级ro产水率,解决了膜元件更换频繁,运维费用高等问题。

36.由于本发明采用的吸附剂材料可以高选择性吸附,降低废水水cod和色度,将化学需氧量降至50mg/l以下,色度降至80倍以下,进入反渗透膜的进水水质如下表所示:

37.项目水质单位ss≤10mg/lnh

4-n《5mg/lcod≤200mg/lca

2+

《20mg/lmg

2+

《10mg/lph6-8/tds《6000mg/l

38.步骤二的吸附出水进行一级反渗透(ro)处理,利用ro膜(孔径《0.1nm)的选择性,以膜两侧静压差为动力,克服溶剂(通常是水)的渗透压,允许溶剂通过而截留去除尾水中无机盐、溶解性有机物、溶解性固体等。一级无色反渗透浓水进行二级反渗透处理,一级反渗透产水率达到65~70%,产水收集为中水进行回用。

39.一级反渗透浓水进行二级反渗透处理,二级反渗透产水率≧90%,出水cod《5mg/l,收集为中水回用。

40.本发明在反渗透之前采用特种吸附剂对废水进行吸附处理,吸附系统出水色度小,化学需氧量低,极大降低了反渗透膜的进水负荷,避免有机物污染反渗透膜,提高单级ro产水率,相较于传统双膜法单级ro产水率达到65~70%,两级ro产水率大于90%,且膜不易污染,性能稳定,解决了传统双膜法中膜元件更换频繁,运维费用高等问题。本发明的系统占地面积小,投资低,运行稳定,操作简便,运行费用低。

41.本发明的基于特种吸附剂与双膜法相结合的尾水深度处理与中水回用工艺方法,着重改进双膜法中ro的产水率和使用寿命,降低ro浓水cod和色度,ro浓水进一步进行深度处理去除有机杂质以便后续分盐回收。

42.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1