去除工业废水中钴锰重金属的系统及方法与流程

1.本发明涉及污水处理领域,具体涉及一种去除工业废水中钴锰重金属的系统及方法。

背景技术:

2.pta作为重要的大众有机原料之一,一方面在国民经济中起着重要作用,但另一方面也是污染排放大户,排放废水中不但含有大量有机污染物,同时还存在一定量的钴锰等重金属污染。而当前主流污水处理工艺一般对有机物处理比较完全,但对重金属去除效果不理想,而重金属污染又不能通过自然界本身的物理、化学或生物效应得以净化降解,所以一旦超排可能会对水体、环境造成不容小视的影响,故推行一种高效的重金属离子去除技术迫在眉睫。

技术实现要素:

3.为解决现有技术的问题,本发明提供一种去除工业废水中钴锰重金属的系统及方法,可以有效去除工业废水中的钴、锰。

4.本发明的目的通过以下技术方案来实现:一种去除工业废水中钴锰重金属的系统,包括依次连通的混凝池、絮凝池、高密度沉淀池,所述混凝池内设有氧化剂加入口,所述氧化剂加入口与氧化剂加入管连接;所述絮凝池内设有絮凝剂加入口,所述絮凝剂加入口与絮凝剂加入管连接。

5.进一步的,所述混凝池的一端设有进水管,所述混凝池内设有搅拌器ⅰ,所述絮凝池内设有搅拌器ⅱ,所述高密度沉淀池内顶部设有集水槽、上部设有斜管、下部设有刮泥机、底部设有污泥浓缩区,所述集水槽与出水管连接。

6.进一步的,所述氧化剂为高锰酸钾,投加高锰酸钾旨在使原水中的钴和锰发生氧化还原反应以生成沉淀。

7.进一步的,所述絮凝剂为聚丙烯酰胺(pam),pam其为由含有带电或可电离的基团的合成单体聚合而形成的长链大分子结构。其分子量可达到10

6-107,从而使其具有普通自然聚合物所不能达到的显著性能。絮凝剂pam分为阴离子和阳离子,优选为阴离子。

8.进一步的,所述搅拌器ⅰ的转速大于搅拌器ⅱ的转速,在絮凝池内实现快速搅拌,其用于废水与氧化剂的快速混合,使水与kmno4接触后进行反应,氧化去除锰和钴,以帮助化学反应并避免矾花沉淀;在絮凝池内实现慢速搅拌,以确保快速絮凝所需要的能量和生成的矾花具有较高的密度,然后水慢速流至沉淀区以保证矾花的完整性。使用斜管增大了沉淀面积,用于高速运行。

9.锰的去除原理:高锰酸钾是一种强氧化剂,在水的ph值弱碱性条件下,水中的mn

2﹢

被氧化为mno2,而高锰酸钾本身则还原为mno2,生成的mno2经混凝沉淀直接去除。主要的反应方程式如下:

10.3mn

2﹢

+2mno

4-+2h2o=5mno2↓

+4h

+

11.钴的去除原理:高锰酸钾是一种强氧化剂,在水的ph值弱碱性条件下,水中的钴(co

2+

)的被氧化为coooh,而高锰酸钾本身则还原为mno2,生成的coooh和mno2经混凝沉淀直接去除。主要的反应方程式如下:

12.3co

2﹢

+mno

4-+4h2o=3coooh

↓

+mno2↓

+5h

+

13.进一步的,所述搅拌器ⅰ的转速为50~100转/分,所述搅拌器ⅱ的转速为20~40转/分。

14.进一步的,所述污泥浓缩区连接污泥回流和排放系统,所述污泥回流和排放系统包括污泥回流泵、污泥排放泵,所述污泥浓缩区通过污泥回流泵与絮凝反应池底部连接,所述污泥浓缩区通过污泥排放泵与污泥储罐连接。污泥经浓缩区浓缩后部分回流至絮凝区进行优化絮凝反应,多余的污泥经污泥排放泵排出系统。排泥是为了控制高密度沉淀池内污泥层的高度。通过从污泥浓缩区到絮凝池进行连续的外部污泥回流,这种精确控制的外部污泥回流用来维持均匀絮凝所要求的高污泥浓度,加速矾花的生长以及增加矾花的密度,提高了絮凝的效果。

15.进一步的,所述污泥浓缩区通过污泥排泥泵外接至污泥脱水间,再通过污泥回流泵连通至絮凝反应池底部。

16.进一步的,所述污泥浓缩区通过污泥排放泵与污泥储罐连接。

17.进一步的,所述工业废水为pta废水。

18.进一步的,在沉淀池底部设有污泥回流锥,由于回流锥的限制分两层进行浓缩:

19.上层:回流污泥通过污泥浓缩区并停留几个小时。

20.下层:在排泥前对污泥进行最终的浓缩,停留时间大约为一周。

21.上述系统处理废水的方法,包括如下步骤:

22.(1)混凝:工业废水经过进水管进入混凝池,通过氧化剂加入管在混凝池内投加氧化剂旨在使原水中的钴和锰发生氧化还原反应以生成沉淀。

23.(2)絮凝:混凝后的废水重力流进入絮凝池,通过絮凝剂加入管在絮凝反应池内投加絮凝剂。

24.(3)沉淀澄清:絮凝后的废水慢速流至高密度沉淀池,大部分的矾花经过斜管后,在斜管下方进行沉淀和浓缩,残留的矾花通过斜管澄清被去除并生产合格的出水,经集水槽和出水管排出。

25.进一步的,可变速调节刮泥机的连续刮扫促进了沉淀污泥的浓缩。

26.进一步的,高锰酸钾的投加量是根据由进水钴锰浓度决定,理论1mg/l钴耗高锰酸钾0.89mg/l;1mg/l锰耗高锰酸钾1.89mg/l。实际投加时应较理论留有一定的附加余量。

27.本发明的有益效果:本发明投加高锰酸钾氧化水中锰和钴并通过絮凝沉淀分离的工艺,沉淀是一种常用于悬浮颗粒物及胶体(在混凝-絮凝后表现为矾花的形式)分离的工艺。本发明的特点是突破原有基础,创造性的增加了氧化反应工序,并控制改变了原有系统只能混凝沉淀去除ss(悬浮物)的单纯功能,从而使其兼具重金属去除的拓展能力,且实践证明效果显著。本发明解决了pta废水重金属去除的难题,并作为一项新技术可在重金属去除领域可作行业推广。

附图说明

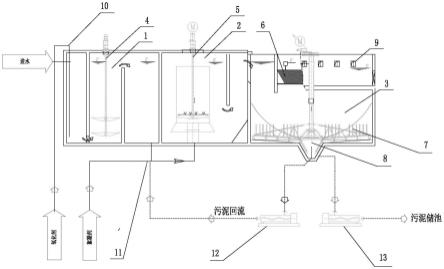

28.图1为本发明去除工业废水中钴锰重金属的系统的流程示意图。

29.图2为本发明去除工业废水中钴锰重金属的系统的结构示意图。

30.图中:1、混凝池,2、絮凝池,3、高密度沉淀池,4、搅拌器ⅰ,5、搅拌器ⅱ,6、斜管,7、刮泥机,8、污泥浓缩区,9、集水槽,10、氧化剂加入管,11、絮凝剂加入管,12、污泥回流泵,13、污泥排放泵。

具体实施方式

31.下述非限定性实施例可以使本领域的普通技术人员更全面地理解本发明,但不以任何方式限制本发明。

32.实施例1

33.如图1、2所示,一种去除工业废水中钴锰重金属的系统,包括混凝池1、絮凝池2、高密度沉淀池3,所述混凝池1与絮凝池2通过管道连通,所述絮凝池2与高密度沉淀池3连通;所述混凝池1的一端设有进水管,所述混凝池1内设有氧化剂加入口和搅拌器ⅰ4,所述氧化剂加入口与氧化剂加入管连接;所述絮凝池2内设有絮凝剂加入口和搅拌器ⅱ,所述絮凝剂加入口与絮凝剂加入管11连接;所述高密度沉淀池3内顶部设有集水槽9、上部设有斜管6、下部设有刮泥机7、底部设有污泥浓缩区8,所述集水槽9与出水管连接。氧化剂为高锰酸钾。絮凝剂为阴离子聚丙烯酰胺(pam)。搅拌器ⅰ4的转速为69转/分,搅拌器ⅱ5的转速为22转/分。所述高密度沉淀池3的底部设有污泥回流锥14。所述污泥浓缩区8通过污泥回流泵12与絮凝反应池2底部连接;所述污泥浓缩区8通过污泥排放泵13与污泥储罐连接。所述废水为pta废水。

34.实施例2

35.如图1、2所示,一种去除工业废水中钴锰重金属的系统,包括混凝池1、絮凝池2、高密度沉淀池3,所述混凝池1与絮凝池2通过管道连通,所述絮凝池2与高密度沉淀池3连通;所述混凝池1的一端设有进水管,所述混凝池1内设有氧化剂加入口和搅拌器ⅰ4,所述氧化剂加入口与氧化剂加入管连接;所述絮凝池2内设有絮凝剂加入口和搅拌器ⅱ,所述絮凝剂加入口与絮凝剂加入管11连接;所述高密度沉淀池3内顶部设有集水槽9、上部设有斜管6、下部设有刮泥机7、底部设有污泥浓缩区8,所述集水槽9与出水管连接。氧化剂为高锰酸钾。絮凝剂为阴离子聚丙烯酰胺(pam)。搅拌器ⅰ4的转速为69转/分,搅拌器ⅱ5的转速为22转/分。所述高密度沉淀池3的底部设有污泥回流锥14。所述污泥浓缩区8通过污泥回流泵12与絮凝反应池2底部连接;所述污泥浓缩区8通过污泥排放泵13与污泥储罐连接。所述废水为pta废水。

36.实施例3

37.利用上述实施例1或2的系统处理废水的方法,包括如下步骤:

38.(1)混凝:废水经过进水管进入混凝池1,通过氧化剂加入管10在混凝池1内投加氧化剂旨在使原水中的钴和锰发生氧化还原反应以生成沉淀。

39.(2)絮凝:混凝后的废水进入絮凝池2,通过絮凝剂加入管11在絮凝池2内投加絮凝剂。

40.(3)沉淀澄清:絮凝后的废水慢速流至高密度沉淀池3,大部分的矾花经过斜管6

后,在斜管6下方进行沉淀和浓缩,残留的矾花通过斜管6澄清被去除并生产合格的出水,经集水槽9和出水管排出。

41.(4)污泥浓缩区8的污泥经污泥浓缩区8浓缩后部分经污泥排放泵13回流至絮凝池2进行优化絮凝反应,多余的污泥经污泥排放泵13排出。

42.高锰酸钾的投加量是根据由进水钴锰浓度决定,理论1mg/l钴耗高锰酸钾0.89mg/l;1mg/l锰耗高锰酸钾1.89mg/l;实际投加时应较理论留有一定的附加余量。混凝池1内氧化剂高猛酸钾的混合时间为2-5分钟。絮凝池2内絮凝剂的投加量为0.3-1.5mg/l,絮凝时间为5-10分钟。同时污泥回流比根据反应区域絮凝及沉降池层情况按进水量的2%-4%进行调整。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1