一种燃煤电厂脱硫废水处理装置的制作方法

1.本发明涉及脱硫废水处理领域,具体涉及一种燃煤电厂脱硫废水处理装置。

背景技术:

2.燃煤电厂烟道烟气经过浆液吸收后,会产生大量的硫酸镁、硫酸钙和硝酸盐、氯盐、氢氧化铁等盐类物质,其中磨浆用的原料中有大量的镁离子和少量的重金属物质都在脱硫废水中,目前所采取的工艺是浆液不断循环利用,其中的离子不断在系统内富集,循环吸收过程中沉淀出来的褐色物质用于制造水泥的原料,其主要成分包括caso4,氢氧化铁、氢氧化镁、少量重金属沉淀物等。脱硫废水的硬度特别高,其中的氯离子不断富集也会严重影响到循环利用。

3.脱硫废水的水质特点∶

4.(1)、ph值为4-6.5.呈弱酸性,且含大量悬浮物、过饱和亚硫酸盐、硫酸盐和重金属。

5.(2)、悬浮物含量高(石膏、sio2、al和fe的氢氧化物),一般在5000-16000mg/l之间;

6.(3)含有微量的汞、铅、铬等重金属离子和砷、硒、氰化物等污染物;

7.(4)含有大量ca

2+

、mg

2+

阳离子和c1-、s0

42-、no-3

等阴离子,溶解性固体总量(tds)在25000-60000mg/l之间,硬度在16000mg/l左右,其中c1含量一般在6000-25000mg/l之间。

8.由此可见,脱硫废水具有高含盐量、高硬度、高c1的特征,具有较强的腐蚀性和结垢性,脱硫过程中,氯的主要来源为煤、脱硫剂和水,由于脱硫系统水的循环使用,氯离子在吸收液中逐渐富集,多数金属管道和部件附属比较严重,需采取更高的、有效的防腐措施。

9.为了保护环境和工艺设备的稳定运行,此股水必须得到有效的处理。

技术实现要素:

10.针对现有技术的不足,本发明提出了一种燃煤电厂脱硫废水处理装置及工艺。

11.本发明的目的可以通过以下技术方案实现:

12.一种燃煤电厂脱硫废水处理装置,包括:

13.脱硫废水收集池、一级搅拌软化装置、石灰料仓及投加装置、一级管式膜过滤系统、一级板框压滤装置、二级搅拌软化装置、碳酸钠溶解溶解及投加装置、二级管式膜过滤系统、二级板框压滤装置、一级耐碱高压纳滤分盐系统、二级耐碱纳滤分盐系统、高压反渗透浓缩系统、氯化钠蒸发结晶装置。

14.所述脱硫废水收集池的出口管道连接一级搅拌软化装置,所述一级搅拌软化装置的沉淀池溢流口与一级管式膜过滤系统的原水罐进口相连接,所述一级管式膜过滤系统的清液出口与二级搅拌软化装置的进口管道连接,所述二级搅拌软化装置的沉淀池溢流口与二级管式膜过滤系统原水罐进口相连接,所述二级管式膜过滤系统的清液缓冲罐的出口与一级耐碱高压纳滤分盐系统原水缓冲罐进口相连接,所述高压反渗透浓缩系统浓水出口管

道与氯化钠蒸发结晶装置进口管道相连接,所述高压反渗透浓缩系统清液出口管道与脱硫系统循环水罐进口相连接,所述氯化钠蒸发结晶装置母液出口管道与厂区生化系统进水口相连接。

15.其中,脱硫废水收集池收集生产线上的脱硫废水,池底出口管道与一级搅拌软化装置进口连接,石灰料仓及投加装置向一级搅拌软化装置药剂投加生石灰,并不断搅拌让其充分反应,通过ph计控制生石灰的投加量,稳定控制反应后的液体ph在11

±

0.5范围内,其在水溶液中化学反应式有:

16.ca(oh)2+mgso4=mg(oh)2↓

+caso4↓

17.ca(oh)2+feso4=fe(oh)2↓

+caso4↓

18.4fe(oh)2+o2+2h2o=4fe(oh)3↓

19.脱硫废水一级搅拌软化装置,去除废水中的过量硫酸根,镁离子,铁离子等在碱性条件下产生沉淀的重金属离子。

20.一级搅拌软化装置的沉淀池溢流口与一级管式膜过滤系统的原水罐进口相连接,一级管式膜过滤系统的清液出口与二级搅拌软化装置的进口管道连接,一级管式膜过滤系统的浓液出口与一级搅拌软化装置进口管道相连接,一级搅拌软化装置的沉淀池底部排泥管道与一级板框压滤装置进口相连接,一级板框压滤装置压滤液出口收集池出口管道与一级搅拌软化装置进口相连接,一级板框压滤装置卸泥槽输送机输送至外运车辆车厢;

21.一级搅拌软化装置的沉淀池溢流口与一级管式膜过滤系统的原水罐进口相连接,一级管式膜过滤系统的清液出口与二级搅拌软化装置的进口管道连接,碳酸钠溶解及投加装置向二级搅拌软化装置药剂投加碳酸钠,并不断搅拌让其充分反应,进一步降低废水的硬度,其在水溶液中化学反应式有:

22.ca

2+

+na2co3=2na

+

+caco3↓

23.二级搅拌软化装置的沉淀池溢流口与二级管式膜过滤系统原水罐进口相连接,二级管式膜过滤系统的清液缓冲罐的出口与一级耐碱高压纳滤分盐系统原水缓冲罐进口相连接,一级耐碱高压纳滤分盐系统浓水管道与脱硫废水收集池进口相连接,浓缩的硫酸钠溶液进入一级搅拌软化装置,其在水溶液中化学反应式有:

24.ca(oh)2+na2so4=2naoh+caso4↓

25.一级耐碱高压纳滤分盐系统清液管道与二级耐碱纳滤分盐系统原水罐进口管道相连接,二级耐碱纳滤分盐系统原水罐出口管道与二级耐碱纳滤分盐系统进口管道相连接,二级耐碱纳滤分盐系统浓水出口管道与一级耐碱高压纳滤分盐系统原水缓冲罐进口相连接相连接,通过两级纳滤分盐清液中的氯离子与硫酸根的质量比达到60:1,使得后续蒸发结晶得到的氯化钠纯度满足工业盐一级标准要求。

26.二级耐碱纳滤分盐系统清液出口管道与高压反渗透浓缩系统原水罐进口管道相连接,高压反渗透浓缩系统浓水出口管道与氯化钠蒸发结晶装置进口管道相连接,其中盐酸回调ph装置出口管道与高压反渗透浓缩系统浓水出口管道相连接,通过管道混合器混合均匀,管道末端装有ph计,通过pid来控制加酸量,控制ph范围在6.5-7.5之间。

27.高压反渗透浓缩系统清液出口管道与脱硫系统循环水罐进口相连接,氯化钠蒸发结晶装置母液出口管道与厂区生化系统进水口相连接,其中高压反渗透浓缩系统清液为碱性水,可以用于吸收烟道气中的酸性气体,节约生石灰的使用量。

28.本发明的有益效果:

29.1、本发明解决了燃煤电厂高盐,高硬度,高氯离子废水处理难题,同时将沉淀物进行了资源化利用,废水中的氯化钠提纯后制成工业级氯化钠;

30.2、本发明处理废水的同时过滤出来的碱性水回到脱硫循环水池,继续吸收烟道气中的二氧化硫等酸性气体,减少生石灰的使用量;

31.3、本发明大大减少了废水的排放量,也实现了水资源的循环回用,只有极少量的含有硝酸钠的氯化钠蒸发结晶母液去生化系统处理。

附图说明

32.下面结合附图对本发明作进一步的说明。

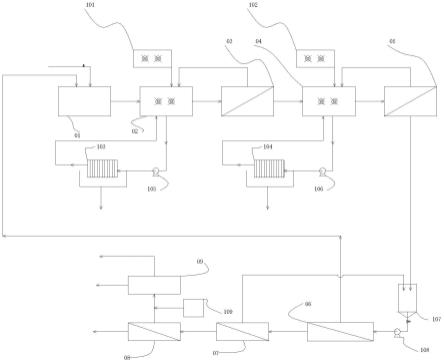

33.图1为本技术的废水处理装置的结构示意图。

34.图中标号对应的部件如下:

35.脱硫废水收集池(01)、一级搅拌软化装置(02)、一级管式膜过滤系统(03)、二级搅拌软化装置(04)、二级管式膜过滤系统(05)、一级耐碱高压纳滤分盐系统(06)、二级耐碱纳滤分盐系统(07)、高压反渗透浓缩系统(08)、氯化钠蒸发结晶装置(09)、石灰料仓及投加装置(101)、碳酸钠溶解及投加装置(102)、一级板框压滤装置(103)、二级板框压滤装置(104)、一级压滤进水泵(105)、二级压滤进水泵(106)、一级耐碱高压纳滤分盐系统原水罐(107)、一级耐碱高压纳滤分盐系统进水泵(108)、盐酸回调ph装置(109)。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

37.参照图1,一种燃煤电厂脱硫废水处理新工艺及装置,包括脱硫废水收集池01、一级搅拌软化装置02、一级管式膜过滤系统03、二级搅拌软化装置04、二级管式膜过滤系统05、一级耐碱高压纳滤分盐系统06、二级耐碱纳滤分盐系统07、高压反渗透浓缩系统08、氯化钠蒸发结晶装置09。

38.石灰料仓及投加装置101、碳酸钠溶解溶解及投加装置102、一级板框压滤装置103、二级板框压滤装置104、一级压滤进水泵105、二级压滤进水泵106、一级耐碱高压纳滤分盐系统原水罐107、一级耐碱高压纳滤分盐系统进水泵108、盐酸回调ph装置109。

39.所述脱硫废水收集池包括调节池、进水管道、出水管道,用于缓存均质脱硫废水;

40.所述脱硫废水收集池的出口管道连接一级搅拌软化装置,所述一级搅拌软化装置的沉淀池溢流口与一级管式膜过滤系统的原水罐进口相连接,所述一级管式膜过滤系统的清液出口与二级搅拌软化装置的进口管道连接,所述二级搅拌软化装置的沉淀池溢流口与二级管式膜过滤系统原水罐进口相连接,所述二级管式膜过滤系统的清液缓冲罐的出口与一级耐碱高压纳滤分盐系统原水缓冲罐进口相连接,所述一级耐碱高压纳滤分盐系统浓水管道与脱硫废水收集池进口相连接,所述一级耐碱高压纳滤分盐系统清液管道与二级耐碱纳滤分盐系统原水罐进口管道相连接,所述二级耐碱纳滤分盐系统原水罐出口管道与二级

耐碱纳滤分盐系统进口管道相连接,所述二级耐碱纳滤分盐系统浓水出口管道与一级耐碱高压纳滤分盐系统原水缓冲罐进口相连接相连接,所述二级耐碱纳滤分盐系统清液出口管道与高压反渗透浓缩系统原水罐进口管道相连接,所述高压反渗透浓缩系统浓水出口管道与氯化钠蒸发结晶装置进口管道相连接,所述高压反渗透浓缩系统清液出口管道与脱硫系统循环水罐进口相连接,所述氯化钠蒸发结晶装置母液出口管道与厂区生化系统进水口相连接。

41.还包括石灰料仓及投加装置,碳酸钠溶解及投加装置,盐酸回调ph装置。

42.所述脱硫废水收集池的出口管道连接一级搅拌软化装置,所述石灰料仓及投加装置出口与一级搅拌软化装置药剂投加进口相连接,所述一级搅拌软化装置的沉淀池溢流口与一级管式膜过滤系统的原水罐进口相连接,所述一级管式膜过滤系统的清液出口与二级搅拌软化装置的进口管道连接,所述一级管式膜过滤系统的浓液出口与一级搅拌软化装置进口管道相连接,所述一级搅拌软化装置的沉淀池底部排泥管道与一级板框压滤装置进口相连接,所述一级板框压滤装置压滤液出口收集池出口管道与一级搅拌软化装置进口相连接,所述一级板框压滤装置卸泥槽输送机输送至外运车辆车厢;

43.所述碳酸钠溶解及投加装置出口与二级搅拌软化装置药剂投加进口相连接,所述二级搅拌软化装置的沉淀池溢流口与二级管式膜过滤系统的原水罐进口相连接,所述二级管式膜过滤系统的清液出口与一级耐碱高压纳滤分盐系统原水缓冲罐进口相连接,所述二级管式膜过滤系统的浓液出口与二级搅拌软化装置进口管道相连接,所述二级搅拌软化装置的沉淀池底部排泥管道与二级板框压滤装置进口相连接,所述二级板框压滤装置压滤液出口收集池出口管道与二级搅拌软化装置进口相连接,所述二级板框压滤装置卸泥槽输送机输送至外运车辆车厢。

44.一级耐碱高压纳滤分盐系统浓水管道与脱硫废水收集池进口管道相连接,所述一级耐碱高压纳滤分盐系统清液管道与二级耐碱纳滤分盐系统原水罐进口管道相连接。

45.二级耐碱纳滤分盐系统原水罐出口管道与二级耐碱纳滤分盐系统进口管道相连接,所述二级耐碱纳滤分盐系统浓水出口管道与一级耐碱高压纳滤分盐系统原水缓冲罐进口相连接相连接,所述二级耐碱纳滤分盐系统清液出口管道与高压反渗透浓缩系统原水罐进口管道相连接。

46.盐酸回调ph装置出口管道与高压反渗透浓缩系统浓水出口管道相连接,所述高压反渗透浓缩系统浓水出口管道与氯化钠蒸发结晶装置进口管道相连接,所述高压反渗透浓缩系统清液出口管道与脱硫系统循环水罐进口相连接,所述氯化钠蒸发结晶装置母液出口管道与生化系统进口管道相连接。

47.石灰料仓及投加装置投加生石灰至一级搅拌软化装置调ph至11,反应沉淀出氢氧化镁,硫酸钙,氢氧化铁,碳酸钙等不溶物,沉淀池底部排泥管道通过污泥泵泵入一级板框压滤装置,压滤得到含水率70%左右固体,压滤清液回到一级搅拌反应池,其中一级管式膜过滤系统的浓液也回到一级搅拌软化装置沉淀池。

48.碳酸钠溶解及投加装置投加碳酸钠溶液至二级搅拌软化装置调反应沉淀出碳酸钙,去除水中投加的过量钙离子,沉淀池底部排泥管道通过污泥泵泵入二级板框压滤装置,压滤得到含水率70%左右的碳酸钙固体,压滤清液回到二级搅拌反应池,其中二级管式膜过滤系统的浓液也回到二级搅拌软化装置沉淀池。

49.经过两次软化后的废水中主要成分为硫酸钠、氯化钠、硝酸钠通过一级耐碱高压纳滤分盐系统分别得到碱性硫酸钠浓缩液回脱硫废水原水罐,清液中主要成分为氯化钠和硝酸钠,还有极少量的硫酸钠,再通过二级耐碱纳滤分盐系统处理后得到更为纯净的氯化钠和硝酸钠溶液,浓缩液回到一级耐碱高压纳滤分盐系统原水罐,如此循环分盐,浓缩后的硫酸钠溶液回到脱硫生产线与钙反应生成出石膏,去除了大部分过量的硫酸根。

50.二级耐碱纳滤分盐系统处理后得到的氯化钠和硝酸钠溶液进入,高压反渗透浓缩系统原水罐,经过高压反渗透浓缩系统处理后得到的ph11的碱性清液回脱硫生产线循环利用,高压反渗透浓缩系统处理后得到的浓缩液通过盐酸回调ph装置回调ph至6.5-7.5进入氯化钠蒸发结晶装置,通过对不同批次清液进行检测氯化钠的质量比是硝酸钠的3倍以上,在20℃的情况下氯化钠的饱和溶解度为35.9g/100g水,硝酸钠的饱和溶解度为87.6g/100g水,因此蒸发到最后首先出来的晶体为氯化钠结晶盐,后道少量含氯化钠和硝酸钠的母液去生化系统处理。

51.氯化钠蒸发结晶装置为多效蒸发器,热源利用电厂烟道气余热或电厂自身发电产生的的余热蒸汽来蒸发氯化钠,得到的氯化钠结晶盐经过离心分离烘干后达到工业盐一级标准,蒸发冷凝水回收用于配置碳酸钠溶液,多余的冷凝水回用于生产线上,一级板框压滤装置得到的泥饼可以去水泥厂协同处理生产水泥,二级板框得到的是较为纯净的碳酸钙,其白度达到了墙体粉刷的白度要求,可用于pvc塑料厂,橡胶厂,涂料厂,防水材料厂的原料及内外墙粉刷。

52.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

53.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1