一种高效处理环氧氯丙烷皂化废水的工艺的制作方法

1.本技术涉及废水处理的技术领域,尤其是涉及一种高效处理环氧氯丙烷皂化废水的工艺。

背景技术:

2.环氧氯丙烷生产过程中产生的皂化废水的成分较为复杂,主要包括二氯丙醇、环氧氯丙烷和环氧氯丙烷的其他衍生物。此外,皂化废水中盐含量、氯离子、钙离子含量较高,盐分浓度约为40000mg/l,氯离子浓度在22000mg/l以上,钙离子浓度在6000mg/l以上,cod浓度在1500-2500mg/l之间,是典型的高盐、高cod、高毒性废水。

3.皂化废水常用的处理工艺有稀释生化工艺、生化耦合氧化工艺以及蒸发结晶工艺等,稀释生化工艺需要大量的稀释水,正常运行盐分需稀释到20000mg/l以下才能勉强进行,且生化处理易受上游水质波动影响,特别是盐分和有机物波动影响,生化系统抗冲击能力不足,导致出水难以稳定达标,影响企业的正常生产。生化耦合氧化工艺在生化前和生化后,分别增加了高级氧化工艺作为保障工艺,但是为保证生化的正常运行,大量低浓度废水稀释问题依然没有解决。稀释处理不仅增加了吨产品水耗,也严重造成了水资源的浪费。蒸发工艺能耗较高,由于环氧氯丙烷废水中有机物较高,浓缩后引起蒸发器泡沫、换热器结焦堵塞、母液排量大、蒸发器能耗高等诸多问题,导致蒸发器无法稳定运行,也影响冷凝水的水质,影响中水回用。此外,废水蒸发后的盐中有机物含量较高,只能作为危险固废处理,企业运行成本较高,竞争力差。因此,亟需一个能在高盐条件下稳定高效去除废水中有毒有机物,且使得废水中盐分能够资源化的工艺方法。

技术实现要素:

4.为了提高环氧氯丙烷皂化废水的处理效果,本技术提供一种高效处理环氧氯丙烷皂化废水的工艺。

5.第一方面,本技术提供的一种高效处理环氧氯丙烷皂化废水的工艺,采用如下的技术方案:一种高效处理环氧氯丙烷皂化废水的工艺,包括以下步骤:一级高效催化氧化:先将废水与均相催化剂混合均匀,再进行高效催化氧化,得到粗水;二级高效催化氧化:先将粗水、氧化剂混合均匀,得到混合相,再将混合相与非均相催化剂进行反应,反应温度为30-90℃;所述非均相催化剂包括金属纳米簇、活性炭、贵金属氧化物组成的混合物。

6.通过采用上述技术方案,一级高效催化氧化中先将废水与均相催化剂混合均匀,再进行高效催化氧化,诱导特定氧化基团与废水中污染物官能团进行快速化学反应,均相催化剂激发富氧物质产生羟基自由基,高效矿化,使得废水中的部分大分子有机物分解为小分子有机物;二级氧化反应中,在30-90℃的温度下,金属纳米簇依附在贵金属氧化物上,化学性质非常活泼,具有较高的催化性能,引发羟基以及一系列强氧化性基团反应,使得废

水中剩余的大分子有机物被氧化破坏,分解为小分子有机物,活性炭具有较强的吸附作用,进行吸附小分子有机物以及其它杂质,从而提高了环氧氯丙烷皂化废水的处理效果。

7.在一个具体的可实施方案中,所述一级高效催化氧化步骤中,所述均相催化剂与所述废水的体积比为0.5

‰‑4‰

。

8.通过采用上述技术方案,当均相催化剂与废水的体积比小于0.5

‰

时,导致氧化反应不充分;当均相催化剂与粗水的体积比大于4

‰

时,提高了生产成本;本技术中控制均相催化剂与废水的体积比为0.5

‰‑4‰

,氧化反应充分,废水的处理效果较好,且成本较低。

9.在一个具体的可实施方案中,所述金属纳米簇、所述活性炭、所述贵金属氧化物的重量比为(2-3):1:(15-20)。

10.通过采用上述技术方案,本技术进一步限定金属纳米簇、活性炭、贵金属氧化物的配比,从而进一步提高了废水的处理效果。

11.在一个具体的可实施方案中,所述金属纳米簇包括纳米氧化铁、纳米二氧化钛、纳米氧化铝、纳米氧化镍、纳米氧化钴中的至少一种。

12.在一个具体的可实施方案中,所述二级高效催化氧化步骤中,采用催化氧化反应器进行氧化反应,且主激发功率为7.5-20kw.h/t废水。

13.在一个具体的可实施方案中,所述二级氧化步骤中,反应时间为0.1-3h。

14.通过采用上述技术方案,利用催化氧化反应器进行氧化反应,控制主激发功率为7.5-20kw.h/t废水,且反应时间为1-3h,使得粗水与氧化剂充分接触,从而提高了废水的处理效果。

15.在一个具体的可实施方案中,还包括蒸发结晶:将二级氧化后的废水进行蒸发结晶,得到冷凝液和无机盐晶体,将无机盐晶体烘干,研磨,得到无机盐粉末。

16.通过采用上述技术方案,对二级氧化后的废水进行蒸发浓缩,将废水中的固液分离,进一步提高废水的处理效果。

17.在一个具体的可实施方案中,所述冷凝液的cod浓度小于20mg/l、氟离子<0.8mg/l、氯离子<10mg/l、总硬度<20mg/l。

18.通过采用上述技术方案,经过蒸发结晶后得到的冷凝液,cod浓度较低。

19.第二方面,本技术提供的一种融雪剂,采用如下的技术方案:一种融雪剂,包括一种高效处理环氧氯丙烷皂化废水工艺制得的无机盐粉末,所述融雪剂的相对化冰质量百分比大于150%。

20.通过采用上述技术方案,利用本技术中无机盐粉末制得的融雪剂,融雪化冰能力较强。

21.综上所述,本技术包括以下至少一种有益技术效果:1.本技术中一级高效催化氧化中先将废水与均相催化剂混合均匀,再进行高效催化氧化,诱导特定氧化基团与废水中污染物官能团进行快速化学反应,均相催化剂激发富氧物质产生羟基自由基,高效矿化,使得废水中的部分大分子有机物分解为小分子有机物;二级氧化反应中,在30-90℃的温度下,金属纳米簇依附在贵金属氧化物上,化学性质非常活泼,具有较高的催化性能,引发羟基以及一系列强氧化性基团反应,使得废水中剩余的大分子有机物被氧化破坏,分解为小分子有机物,活性炭具有较强的吸附作用,进行吸附小分子有机物以及其它杂质,从而提高了环氧氯丙烷皂化废水的处理效果;

2.本技术中进一步限定金属纳米簇、活性炭、贵金属氧化物的配比,从而进一步提高了废水的处理效果;3.本技术中的无机盐粉末制得的融雪剂,融雪化冰能力较强。

具体实施方式

22.以下结合实施例对本技术作进一步详细说明。

23.实施例中所有原料均可通过市售获得。其中金属纳米簇包括并不限于如纳米氧化铁、纳米二氧化钛、纳米氧化铝、纳米氧化镍、纳米氧化钴中的至少一种,本技术中选用纳米氧化铁。实施例和对比例中均对同一种废水进行处理。贵金属氧化物包括并不限于如氧化铝、氧化硅中的一种或者两种,本技术中选用氧化铝。实施例

24.实施例1实施例1提供了一种高效处理环氧氯丙烷皂化废水的工艺,包括以下步骤:一级高效催化氧化:将废水与均相催化剂通入高效催化氧化反应器中进行混合,再反应30min,得到粗水;均相催化剂与废水的体积比为0.1

‰

,均相催化剂为过氧化氢,高效催化氧化反应器包括并不限于如电催化氧化设备、光催化氧化设备,本技术中使用电催化氧化设备,且电催化氧化设备中氧化剂采用臭氧。

25.二级高效催化氧化:将粗水、氧化剂通入催化氧化反应器中进行混合,得到混合相;氧化反应器中预留有非均相催化剂,混合相与非均相催化剂反应,且反应时间为0.1h,反应温度为30℃,主激发功率为7.5kw.h/t粗水;氧化剂为臭氧,非均相催化剂为金属纳米簇、活性炭、氧化铝组成的混合物,且金属纳米簇、活性炭、氧化铝的重量比为2:1:15。

26.实施例2实施例2与实施例1的区别在于,金属纳米簇用等量的铁粉代替,其余步骤与实施例1相一致。

27.实施例3实施例3与实施例1的区别在于,二级高效催化氧化步骤中,金属纳米簇、活性炭、氧化铝的重量比为2.5:1:18,其余步骤与实施例1相一致。

28.实施例4实施例4与实施例1的区别在于,二级高效催化氧化步骤中,金属纳米簇、活性炭、氧化铝的重量比为3:1:20,其余步骤与实施例1相一致。

29.实施例5实施例5与实施例3的区别在于,主激发功率为12kw.h/t粗水,其余步骤与实施例3相一致。

30.实施例6实施例6与实施例3的区别在于,主激发功率为20kw.h/t粗水,其余步骤与实施例3相一致。

31.实施例7实施例7与实施例5的区别在于,均相催化剂与废水的体积比为0.5

‰

,其余步骤与实施例5相一致。

32.实施例8实施例8与实施例5的区别在于,均相催化剂与废水的体积比为1

‰

,其余步骤与实施例5相一致。

33.实施例9实施例9与实施例5的区别在于,均相催化剂与废水的体积比为4

‰

,其余步骤与实施例5相一致。

34.实施例10实施例10与实施例5的区别在于,均相催化剂与废水的体积比为5

‰

,其余步骤与实施例5相一致。

35.实施例11实施例11与实施例8的区别在于,二级高效催化氧化步骤中,反应时间为2h,其余步骤与实施例8相一致。

36.实施例12实施例12与实施例8的区别在于,二级高效催化氧化步骤中,反应时间为3h,其余步骤与实施例8相一致。

37.实施例13实施例13与实施例11的区别在于,二级高效催化氧化步骤中,反应温度为70℃,其余步骤与实施例11相一致。

38.实施例14实施例14与实施例11的区别在于,二级高效催化氧化步骤中,反应温度为90℃,其余步骤与实施例11相一致。

39.实施例15实施例15与实施例13的区别在于,还包括蒸发结晶:将二级高效催化氧化后的废水进行蒸发浓缩,得到冷凝液和无机盐晶体,将无机盐晶体在45℃下烘干,研磨,得到无机盐粉末,其余步骤与实施例13相一致。

40.对比例对比例1对比例1与实施例1的区别在于,将废水、氧化剂通入催化氧化反应器中进行混合,得到混合相;氧化反应器中预留有非均相催化剂,混合相与非均相催化剂反应,且反应时间为1h,反应温度为30℃,主激发功率为7.5kw.h/t废水,其余步骤与实施例1相一致。

41.对比例2对比例2与实施例1的区别在于,二级高效催化氧化步骤中,金属纳米簇、活性炭、氧化铝的重量比为1.5:1:15,其余步骤与实施例1相一致。

42.对比例3对比例3与实施例1的区别在于,二级高效催化氧化步骤中,金属纳米簇、活性炭、氧化铝的重量比为2:1:23,其余步骤与实施例1相一致。

43.对比例4对比例4与实施例11的区别在于,二级高效催化氧化步骤中,反应温度为20℃,其余步骤与实施例11相一致。

44.对比例5对比例5与实施例11的区别在于,二级高效催化氧化步骤中,反应温度为95℃,其余步骤与实施例11相一致。

45.应用例应用例1应用例1提供一种融雪剂,融雪剂为实施例17中的无机盐粉末。

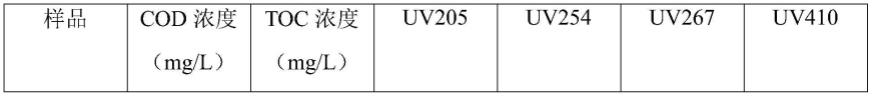

46.性能检测试验(1)cod浓度检测:根据《hj828-2017》中的重铬酸盐法对各实施例和对比例中的废水进行检测,cod浓度越低,水体污染较小。

47.(2)toc浓度检测:根据《hj501-2009》中的燃烧氧化-非分散红外吸收法对各实施例和对比例中的废水进行检测,toc浓度越低,水体中有机物含量越少。

48.(3)uv检测:利用紫外分光光度计测定各实施例和对比例中废水的吸光度值,本技术中检测uv

205

、uv

254

、uv

267

、uv

410

的值,且uv

205

、uv

254

、uv

267

、uv

410

等值越高,分子量越大,其中uv

410

代表较大共轭体系的有机物和致色物质。吸光度值越低,代表的有机物的含量越低。

49.(4)相对化冰质量百分比:根据《gb/t 23851-2017》的检测标准对应用例1中的融雪剂进行检测,计算相对化冰质量百分比,相对化冰质量百分比越高,融雪剂的融雪化冻能力越强。

50.表1处理前废水检测结果cod浓度(mg/l)1844toc浓度(mg/l)415.7uv2052.760uv2540.287uv2670.249uv4100.025表2处理后废水检测结果

表3融雪剂性能检测结果样品相对化冰质量百分比(%)应用例1158结合表1、表2、实施例1、对比例1,实施例1中废水的处理效果较好,可见在对废水进行处理时,先对废水进行一级高效催化氧化,使得废水中的部分大分子有机物分解为小分子有机物,便于对废水进行进一步处理,从而提高了废水的处理效果。

51.结合表1、表2、实施例1、实施例3、实施例4、对比例2、对比例3,实施例1、实施例3、实施例4中废水处理的效果较好,可见非均相催化剂中金属纳米簇、活性炭、氧化铝的重量比为(2-3):1:(15-20)时,均相催化剂的催化效果较好。

52.结合表1、表2、实施例1、实施例2,实施例1中废水的处理效果较好,可见非均相催化剂中优选金属纳米簇进行复配,金属纳米簇的化学性质非常活泼,催化效果较好,从而提高了废水处理的效果。

53.结合表1、表2、实施例3、实施例5,实施例6,实施例5中废水的处理效果最好,可见在利用催化氧化反应器进行二级氧化反应时,主激发功率为12kw.h/t废水时,废水的处理

效果最佳。

54.结合表1、表2、实施例5、实施例7-10,实施例7-9中废水的处理效果较好,可见在进行一级高效催化氧化处理时,控制均相催化剂与废水的体积比为0.5

‰‑4‰

,废水处理的效果较好。

55.结合表1、表2、实施例8、实施例11、实施例12,实施例11中废水的处理效果最好,可见在二级高效催化氧化处理时,混合相与非均相催化剂反应的最佳时间为2h。

56.结合表1、表2、实施例11、实施例13、实施例14、对比例4、对比例5,实施例11、实施例13、实施例14中废水的处理效果较好,可见在二级高效催化氧化处理时,反应温度为30-90℃最佳。

57.结合表1、表2、实施例13、实施例15,实施例15中废水在处理后cod浓度较低,且toc浓度极低,可见将二级氧化处理后的废水再进行蒸发浓缩处理,可进一步提高废水的处理效果;另外实施例15中的冷凝液氟离子<0.8mg/l、氯离子<10mg/l、总硬度(以cao计)<20mg/l,可用作循环水补充水。

58.结合表3和应用例1,应用例1中融雪剂的相对化冰质量百分比为158%,而融雪剂的相对化冰质量百分比的指标为大于等于90%,可见本技术中的无机盐粉末可直接用作融雪剂,合理利用资源,节能环保。

59.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1