铝废料回收处理系统及处理方法与流程

1.本发明涉及废料回收处理技术领域,尤其涉及铝废料回收处理系统及处理方法。

背景技术:

2.在对铝废料回收再利用时,例如对切屑加工行业的铝废料回收,在熔融前,需要对其进行清洗,清除铝废料表面的污渍还有残留切削液。

3.现有技术中,在清洗铝废料时,一般是将铝废料浸润在清洗液中,然后由人工不断拨动铝废料,使得浸润的污渍和切削液与铝废料分离,初步清洗完成后,再将铝废料挂起将清洗液沥除,然后在将铝废料放置在清水中漂洗,此过程仍需人工不断拨动铝废料,耗时耗人工,且清洗效率慢。

4.鉴于此,本技术发明人发明了快速对铝废料回收处理系统及处理方法。

技术实现要素:

5.本发明针对现有技术的不足,提供了铝废料回收处理系统及处理方法。

6.本发明通过以下技术手段实现解决上述技术问题的:铝废料回收处理系统,包括清洗箱、清洗液箱、清水箱、电机、第一循环泵,清洗箱内转动设置有镂空旋转框,镂空旋转框底部中间处固定有连接轴,连接轴底部向下延伸贯穿清洗箱,镂空旋转框与清洗箱密封转动连接,电机转动端与连接轴底部之间设置有传动组件,电机通过传动组件驱动连接轴转动,第一循环泵输入端设置有第一电磁阀组,第一电磁阀组输出端分别连接有第一连接管与第二连接管,第一连接管延伸至清洗液箱内,第二连接管延伸至清水箱内,第一循环泵输出端连接有喷管,喷管输出端延伸至清洗箱内,清洗箱表面固定有若干个喷头,喷头输出端朝向镂空旋转框。

7.进一步地,还包括第二循环泵,第二循环泵输入端连接有第三连接管,第三连接管位于清洗箱内底部,第三连接管表面开设有若干通孔,第二循环泵输出端连接有第二电磁阀组,第二电磁阀组输出端连接有第四连接管、第五连接管,第四连接管延伸在清洗液箱内,第五连接管延伸至清水箱内。

8.进一步地,还包括热风输入组件,热风输入组件输出端延伸至清洗箱内,将热气吹向旋转的镂空旋转框,对镂空旋转框内铝废料干燥。

9.进一步地,热风输入组件包括加热箱与风机,加热箱具有输入端与输出端,加热箱内部设置有加热丝,风机输入端与加热箱输出端连接,风机输出端延伸至清洗箱内,风机输出端朝向镂空旋转框。

10.进一步地,传动组件包括主动齿轮、与主动齿轮啮合的从动齿轮,主动齿轮固定在电机转动端,从动齿轮固定在连接轴底端。

11.进一步地,清洗液箱内设置有第一过滤层,第一过滤层将清洗液箱分上下两个腔室,第一连接管输入端位于第一过滤层上方。

12.进一步地,清水箱内设置有第二过滤层,第二过滤层将清水箱分上下两个腔室,第

二连接管输入端位于第二过滤层上方。

13.进一步地,镂空旋转框包括镂空框、侧壁层、镂空底层,连接轴顶部固定在镂空框底部,侧壁层固定镂空框内侧壁,镂空底层位于侧壁层内,镂空底层可在侧壁层内升降。

14.进一步地,连接轴底部设置油缸,油缸伸缩端贯穿连接轴,油缸伸缩端延伸至镂空框内固定在镂空底层底部。

15.铝废料回收处理方法,所述方法包括以下步骤:

16.s1、污渍清洗,将清洗液喷向旋转的镂空旋转框,对镂空旋转框内铝废料进行冲洗;

17.s2、回收清洗液,将回收的清洗液过滤,循环使用;

18.s3、清洗液去除,将清水喷向旋转的镂空旋转框,对镂空旋转框内铝废料表面残留的清洗液进行冲洗;

19.s4、烘干,将热气吹向旋转的镂空旋转框,对镂空旋转框内铝废料干燥;

20.s5、回收清水,将回收的清水过滤,循环使用。

21.本发明的有益效果:

22.(1)本发明铝废料回收处理系统,通过利用清洗液对镂空旋转框内旋转的铝废料进行冲洗,铝废料表面污渍在清洗液持续冲击下以及在离心力作用下被甩出,直至将铝废料冲洗干净,积累的在清洗箱内重新回到清洗液箱内重复利用,铝废料经清洗液冲洗干净后,镂空旋转框持续旋转,将多余清洗液甩除,无需等待沥干,直接利用清水对镂空旋转框内旋转的铝废料进行冲洗,清除镂空旋转框表面残留的清洗液,冲洗干净后,铝废料也在旋转的镂空旋转框内被甩干,相对传统技术,利用本发明方案对铝废料清洗更高效。

23.(1)本发明铝废料回收处理系统,通过热空气对镂空旋转框内旋转的铝废料进行烘干,铝废料边甩干,边烘干,蒸发的水蒸气从清洗箱顶部散发出去。相比对静置的铝废料烘干,效率更高,进一步整体提升铝废料清洗效率。

附图说明

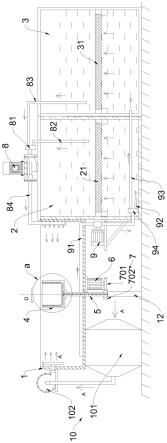

24.图1为本发明的铝废料回收处理系统内部结构示意图;

25.图2为本发明的第三连接管内部结构示意图;

26.图3为图1中的a处放大结构示意图。

27.图中:1、清洗箱;2、清洗液箱;21、第一过滤层;31、第二过滤层;3、清水箱;4、镂空旋转框;5、连接轴;6、电机;7、传动组件;8、第一循环泵;81、第一电磁阀组;82、第一连接管;83、第二连接管;9、第二循环泵;84、喷管;91、第三连接管;92、第四连接管;93、第五连接管;94、第二电磁阀组;10、热风输入组件;12、油缸;101、加热箱;102、风机;401、镂空框;402、侧壁层;403、镂空底层;701、主动齿轮;702、从动齿轮。

具体实施方式

28.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

30.实施例一

31.请参阅图1所示,本实施例所述铝废料回收处理系统,包括清洗箱1、清洗液箱2、清水箱3、镂空旋转框4、电机6、第二循环泵9、第一循环泵8,镂空旋转框4转动设置在清洗箱1内,镂空旋转框4底部中间处固定有连接轴5,连接轴5底部向下延伸贯穿清洗箱1,镂空旋转框4与清洗箱1密封转动连接,电机6设置在清洗箱1底部,电机6转动端与连接轴5底部之间设置有传动组件7,电机6通过传动组件7驱动连接轴5转动,再由连接轴5带动镂空旋转框4在清洗箱1内转动,待清洗的铝废料放置在镂空旋转框4内。

32.请参阅图1所示,第一循环泵8输入端设置有第一电磁阀组81,第一电磁阀组81输出端分别连接有第一连接管82与第二连接管83,第一连接管82延伸至清洗液箱2内,第二连接管83延伸至清水箱3内,第一循环泵8输出端连接有喷管84,喷管84输出端延伸至清洗箱1内,清洗箱1表面固定有若干个喷头,喷头输出端朝向镂空旋转框4,如图1所示。

33.请参阅图1所示,第二循环泵9设置在清洗箱1下方固定在清洗液箱2底部一侧,第二循环泵9输入端连接有第三连接管91,第三连接管91位于清洗箱1内底部,第三连接管91表面开设有若干通孔,部分通孔朝向镂空旋转框4,第二循环泵9输出端连接有第二电磁阀组94,第二电磁阀组94输出端连接有第四连接管92、第五连接管93,第四连接管92延伸在清洗液箱2内,第五连接管93延伸至清水箱3内。

34.请参阅图1所示,热风输入组件10输出端延伸至清洗箱1内,将热气吹向镂空旋转框4,对镂空旋转框4内铝废料干燥。热风输入组件10包括加热箱101与风机102,加热箱101具有输入端与输出端,加热箱101内部设置有加热丝(图中未示出),风机102输入端与加热箱101输出端连接,风机102输出端延伸至清洗箱1内,风机102输出端朝向镂空旋转框4。

35.外部空气进入加热箱101内,被加热丝加热,再由风机102将热空气吹向镂空旋转框4表面,热空气流动方向如图1中a方向所示。

36.请参阅图1所示,传动组件7包括主动齿轮701、与主动齿轮701啮合的从动齿轮702,主动齿轮701固定在电机6转动端,从动齿轮702固定在连接轴5底端,电机6通过驱动主动齿轮701带动从动齿轮702转动,从动齿轮702带动连接轴5转动,连接轴5带动镂空旋转框4在清洗箱1内旋转。

37.本实施例工作原理:当需对铝废料(即铝切屑料)进行清洗时,关闭第一电磁阀组81与第二连接管83连接通道,开启开启第一电磁阀组81与第一连接管82连接通道,清洗液箱2内清洗液经喷管84、喷头喷出,射向镂空旋转框4表面,对镂空旋转框4内铝废料进行清洗,待铝废料表面污渍湿润后,启动电机6,电机6驱动镂空旋转框4在清洗箱1内转动,镂空旋转框4转动方向如图1中d方向所示,铝废料表面已污渍湿润在清洗液持续冲击下以及在离心力作用下被甩出,直至将铝废料冲洗干净。

38.在清洗液在对铝废料冲洗时,关闭第二电磁阀组94与第五连接管93的连接通道,开启第二电磁阀组94与第四连接管92连接通道,清洗箱1内清洗液经第三连接管91重新抽入清洗液箱2内,循环使用,降低对铝废料的处理成本。

39.当铝废料清洗干净后,关闭第一循环泵8,镂空旋转框4持续旋转,将铝废料表面的

残留的清洗液甩除,方便后期进一步清除铝废料残留清洗液,关闭第二电磁阀组94与第四连接管92连接通道,开启第二电磁阀组94与第五连接管93连接通道,开启第一电磁阀组81与第二连接管83连接通道,开启第一循环泵8,清水箱3内清水通过喷管84、喷头喷出,清水对镂空旋转框4内旋转的铝废料残留的清洗液进一步清除。

40.清水冲洗一段时间后,关闭第一循环泵8,第三连接管91将清洗箱1内积累的清水抽入清水箱3内后,关闭第二循环泵9,开启风机102、加热箱101,外部空气进入加热箱101内,在加热箱101加热,加热后通过风机102吹向镂空旋转框4,热空气对镂空旋转框4内旋转的铝废料进行烘干。铝废料边甩干,边烘干,蒸发的水蒸气从清洗箱1顶部散发出去。相比对静置的铝废料烘干,效率更高。

41.本实施例通过利用清洗液对镂空旋转框4内旋转的铝废料进行冲洗,铝废料表面污渍在清洗液持续冲击下以及在离心力作用下被甩出,直至将铝废料冲洗干净,积累的在清洗箱1内重新回到清洗液箱2内重复利用,铝废料经清洗液冲洗干净后,镂空旋转框4持续旋转,将多余清洗液甩除,无需等待沥干,直接利用清水对镂空旋转框4内旋转的铝废料进行冲洗,清除镂空旋转框4表面残留的清洗液,冲洗干净后,铝废料也在旋转的镂空旋转框4内被甩干,相对传统技术,本技术方案对铝废料清洗更高效。

42.其次通过热空气对镂空旋转框4内旋转的铝废料进行烘干。铝废料边甩干,边烘干,蒸发的水蒸气从清洗箱1顶部散发出去。相比对静置的铝废料烘干,效率更高,进一步整体提升铝废料清洗效率。

43.实施例二

44.为方便对回收的清洗液和清水进行过滤,清洗液箱2内设置有第一过滤层21,第一过滤层21将清洗液箱2分上下两个腔室,第一连接管82输入端位于第一过滤层21上方,同理,清水箱3内设置有第二过滤层31,第二过滤层31将清水箱3分上下两个腔室,第二连接管83输入端位于第二过滤层31上方。

45.使用时,持续回收的清洗液进入第一过滤层21下方后,在压力的作用下,将污渍截留在第一过滤层21下方,同理,回收的清水携带的污渍,经第二过滤层31截留,方便清洗液与清水的持续循环使用,降低铝废料处理成本。

46.请参阅图3所示,镂空旋转框4包括镂空框401、侧壁层402、镂空底层403,连接轴5顶部固定在镂空框401底部,侧壁层402固定镂空框401内侧壁,镂空底层403位于侧壁层402内,可在侧壁层402内升降。

47.为方便将烘干的铝废料取出,在连接轴5底部设置油缸12,油缸12伸缩端贯穿连接轴5,油缸12伸缩端延伸至镂空框401内固定在镂空底层403底部,铝废料烘干后,启动油缸12,油缸12伸缩端延伸,将镂空底层403顶起,镂空底层403将铝废料顶出镂空旋转框4内,方便其它的设备,将顶起的铝废料吊走,提升铝废料的转移速度,进一步降低对铝废料处理的时间成本。

48.本实施例所述铝废料回收处理方法,所述方法包括以下步骤:

49.s1、污渍清洗,将清洗液喷向旋转的镂空旋转框4,对镂空旋转框4内铝废料进行冲洗;

50.s2、回收清洗液,将回收的清洗液过滤,循环使用;

51.s3、清洗液去除,将清水喷向旋转的镂空旋转框4,对镂空旋转框4内铝废料表面残

留的清洗液进行冲洗;

52.s4、烘干,将热气吹向旋转的镂空旋转框4,对镂空旋转框4内铝废料干燥;

53.s5、回收清水,将回收的清水过滤,循环使用。

54.需要说明的是,在本文中,如若存在第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

55.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1