一种免烧颗粒复合填料及其制备方法与流程

1.本发明涉及污水处理技术领域,特别涉及一种免烧颗粒复合填料及其制备方法。

背景技术:

2.生物滤床技术自开发与应用以来一直受到研究者的重视,通过不断的研究由低负荷生物滤床到高负荷生物滤床,成为一种日趋成熟的处理生活污水、城市污水、工业废水等领域的技术。废水通过高负荷生物滤床时,填料截留了废水中的悬浮物质,使微生物很快繁殖起来,微生物又进一步吸附了废水中溶解性和胶体有机物,逐渐增长并形成了生物膜,生物滤床就是依靠滤料表面的生物膜对废水中有机物的吸附氧化作用,使废水得以净化。

3.在生物滤床中,填料为核心部分,填料为生物膜赖以栖息的场所,是生物膜的载体,影响着微生物的生长、繁殖、脱落和形态及空间结构,同时兼有截留悬浮物质的作用,也是影响污水处理工程的投资和运行成本的主要因素。

4.然而,现有技术中传统填料的比表面积低,在长时间的运行中,填料容易出现堵塞、板结现象,最终导致填料的使用寿命较短。

技术实现要素:

5.基于此,本发明的目的是提供一种免烧颗粒复合填料及其制备方法,采用该工艺制备的复合填料,无需烧结,复合填料层次感分明,能够有效解决现有填料易堵塞、板结,导致填料使用寿命较短的问题。

6.本发明的第一方面在于提供一种免烧颗粒复合填料的制备方法,所述方法包括:

7.将火山石、蛭石、锰砂按照质量份数分别为40-60份、25-35份与15-25份的量进行混合,得到第一混合物;

8.将所述第一混合物与第一海藻酸钠溶液按照质量份数分别为60-80份与20-40份的量进行搅拌,充分混合,得到第二混合物;

9.对所述第二混合物进行破碎造粒以得到颗粒状的颗粒物;

10.将所述颗粒物置于第二海藻酸钠溶液中浸泡第一预设时间后,捞出沥水;

11.再将所述颗粒物置于氯化钙溶液中浸泡第二预设时间后,捞出在自然环境下风干,得到免烧颗粒复合填料。

12.根据上述技术方案的一方面,在所述第一混合物中,所述火山石、所述蛭石与所述锰砂的粒度均为50-200目。

13.根据上述技术方案的一方面,所述第一海藻酸钠溶液与所述第二海藻酸钠溶液的浓度均为0.5%-5%。

14.根据上述技术方案的一方面,将所述颗粒物置于所述第二海藻酸钠溶液中浸泡的第一预设时间为30s-180s。

15.根据上述技术方案的一方面,将所述颗粒物从所述第二海藻酸钠溶液中捞出沥水的沥水时间为10s-60s。

16.根据上述技术方案的一方面,所述氯化钙溶液的浓度为0.5%-10%。

17.根据上述技术方案的一方面,将所述颗粒物从所述氯化钙溶液中捞出风干的风干时间为30s-180s。

18.根据上述技术方案的一方面,对所述第二混合物进行破碎造粒采用造粒机。

19.本发明的第二方面在于提供一种免烧颗粒复合填料,所述免烧颗粒复合填料由上述技术方案当中所述的制备方法制得。

20.根据上述技术方案的一方面,所述免烧颗粒复合填料的实施温度为15℃-45℃,过程ph为6.5-8.5,偏弱碱性环境。

21.与现有技术相比,本发明的有益效果在于:

22.通过将矿石类的火山石、蛭石与锰砂混合得到第一混合物,将第一混合物与海藻酸溶液混合后得到第二混合物,将第二混合物破碎后得到颗粒状的颗粒物,由于复合填料的基础采用了矿石材料所制,其结构密度大,有效保证了颗粒的结构强度,且通过海藻酸钠溶液对颗粒进行浸泡,海藻酸钠溶液将与颗粒表面发生反应,使破碎得到的颗粒的表面较为粗糙,且氯化钙溶液与颗粒表面发生反应将增加颗粒的结构强度,如此便增加了单一颗粒的表面积,从而增加了复合填料的比表面积,即能有效保证复合填料的吸附能力,显著提高微生物的附着效果,从而避免颗粒之间出现板结、堵塞的现象,从而使得该复合填料能够具有较长的使用寿命。

附图说明

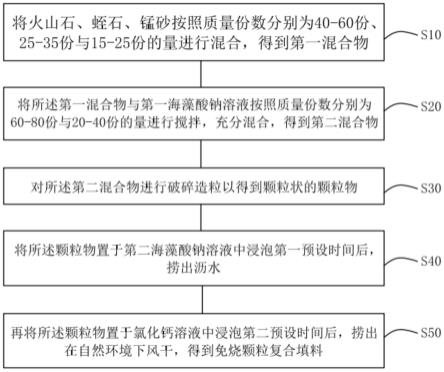

23.图1为本发明实施例中的免烧颗粒复合填料的制备方法的流程示意图;

24.图2本发明实施例中的污水原水与出水的cod含量对照图;

25.图3本发明实施例中的污水原水与出水的nh3-n含量对照图;

26.图4本发明实施例中的污水原水与出水的总磷含量对照图;

27.以下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

28.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的若干实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。

29.本发明针对目前传统填料的矿石材料需要烧结,传统填料生物相容性差、易堵塞、板结的问题,提供了一种免烧颗粒复合填料及其制备方法。

30.本发明的一方面在于提供一种免烧颗粒复合填料,以下简称填料,用于制备该填料的矿石材料包括火山石、蛭石与锰砂,而用于对矿石材料或矿石材料的组合进行催化的催化剂材料包括海藻酸钠溶液与氯化钙溶液;并且,所制备填料的实施温度为15℃-45℃,过程ph为6.5-8.5,偏弱碱性环境;也就是说,需要将该填料应用于15℃-45℃、ph为6.5-8.5的偏弱碱性环境中。

31.具体而言,用于制备该填料的矿石材料中火山石、蛭石与锰砂按照重量份数分别为60-80份、25-35份与15-25份。

32.本发明的另一方面还在于提供一种免烧颗粒复合填料的制备方法,所述方法包括

步骤s10-s50:

33.步骤s10,将火山石、蛭石、锰砂按照质量份数分别为40-60份、25-35份与15-25份的量进行混合,得到第一混合物;

34.步骤s20,将所述第一混合物与第一海藻酸钠溶液按照质量份数分别为60-80份与20-40份的量进行搅拌,充分混合,得到第二混合物;

35.步骤s30,对所述第二混合物进行破碎造粒以得到颗粒状的颗粒物;

36.步骤s40,将所述颗粒物置于第二海藻酸钠溶液中浸泡第一预设时间后,捞出沥水;

37.步骤s50,再将所述颗粒物置于氯化钙溶液中浸泡第二预设时间后,捞出在自然环境下风干,得到免烧颗粒复合填料。

38.其中,在所述第一混合物中,所述火山石、所述蛭石与所述锰砂的粒度均为50-200目。

39.进一步的,所述第一海藻酸钠溶液与所述第二海藻酸钠溶液的浓度均为0.5%-5%。

40.进一步的,将所述颗粒物置于所述第二海藻酸钠溶液中浸泡的第一预设时间为30s-180s。

41.进一步的,将所述颗粒物从所述第二海藻酸钠溶液中捞出沥水的沥水时间为10s-60s。

42.进一步的,所述氯化钙溶液的浓度为0.5%-10%。

43.进一步的,将所述颗粒物从所述氯化钙溶液中捞出风干的风干时间为30s-180s。

44.进一步的,对所述第二混合物进行破碎造粒采用造粒机。

45.与现有技术相比,本发明的有益效果在于:

46.通过将矿石类的火山石、蛭石与锰砂混合得到第一混合物,将第一混合物与海藻酸溶液混合后得到第二混合物,将第二混合物破碎后得到颗粒状的颗粒物,由于复合填料的基础采用了矿石材料所制,其结构密度大,有效保证了颗粒的结构强度,且通过海藻酸钠溶液对颗粒进行浸泡,海藻酸钠溶液将与颗粒表面发生反应,使破碎得到的颗粒的表面较为粗糙,且氯化钙溶液与颗粒表面发生反应将增加颗粒的结构强度,如此便增加了单一颗粒的表面积,从而增加了复合填料的比表面积,即能有效保证复合填料的吸附能力,显著提高微生物的附着效果,从而避免颗粒之间出现板结、堵塞的现象,从而使得该复合填料能够具有较长的使用寿命。

47.实施例1:

48.本实施例中涉及的生活污水取自某地污水处理厂,原水中cod为140mg/l,nh3-n(氨氮)为53mg/l,总磷为2.2mg/l;

49.将100目的火山石、蛭石、锰砂按照质量比为6:3:2混匀后,得到第一混合物;

50.将第一混合物和5%浓度的海藻酸钠溶液按照质量比为2:1进行搅拌充分混合,得到第二混合物;

51.利用圆盘造粒机将第二混合物制作成颗粒状,得到颗粒物;

52.将颗粒物在5%浓度的海藻酸钠溶液中浸泡60s后,捞出沥水60s,之后在10%浓度的氯化钙溶液中浸泡120s后捞出,在自然条件下风干,即可得到所需复合填料。

53.其中,污水处理厂取得的污水原水经过混凝沉淀后调节ph值为7.2-8.1通入生物滤床中,每天运行6个周期,每个周期布水40min。在运行97天后,测定其中的cod、氨氮、总磷,测得出水cod为46mg/l,氨氮为17mg/l,总磷为0.2mg/l。

54.实施例2:

55.本实施例中涉及的生活污水取自某地污水处理厂,原水中cod为221mg/l,nh3-n(氨氮)为40mg/l,总磷为2.5mg/l;

56.将75目的火山石、蛭石、锰砂按照质量比为4:3:2混匀后,得到第一混合物;

57.将第一混合物和2%浓度的海藻酸钠溶液按照质量比为4:1进行搅拌充分混合,得到第二混合物;

58.利用圆盘造粒机将第二混合物制作成颗粒状,得到颗粒物;

59.将颗粒物在2%浓度的海藻酸钠溶液中浸泡30s后,捞出沥水60s,之后在5%浓度的氯化钙溶液中浸泡120s后捞出,在自然条件下风干,即可得到所需复合填料。

60.其中,污水处理厂取得的污水原水经过混凝沉淀后调节ph值为7.2-8.1通入生物滤床中,每天运行6个周期,每个周期布水40min。运行128天后,测定其中的cod、氨氮、总磷,测得出水cod为30mg/l,氨氮为12mg/l,总磷为0.56mg/l。

61.实施例3:

62.本实施例中涉及的生活污水取自某地污水处理厂,原水中cod为228mg/l,nh3-n(氨氮)为62mg/l,总磷为0.62mg/l;

63.将75目的火山石、蛭石、锰砂按照质量比为2:1:1混匀后,得到第一混合物;

64.将第一混合物和5%浓度的海藻酸钠溶液按照质量比为2:1进行搅拌充分混合,得到第二混合物;

65.利用圆盘造粒机将第二混合物制作成颗粒状,得到颗粒物;

66.将颗粒物在5%浓度的海藻酸钠溶液中浸泡60s后,捞出沥水20s,之后在10%浓度的氯化钙溶液中浸泡120s后捞出,在自然条件下风干,即可得到所需复合填料。

67.其中,污水处理厂取得的污水原水经过混凝沉淀后调节ph值为7.2-8.1通入生物滤床中,每天运行6个周期,每个周期布水40min。运行99天后,测定其中的cod、氨氮、总磷,测得出水cod为50mg/l,氨氮为16mg/l,总磷为0.4mg/l。

68.实施例4:

69.本实施例中涉及的生活污水取自某地污水处理厂,原水中cod为228mg/l,nh3-n(氨氮)为41mg/l,总磷为1.7mg/l;

70.将75目的火山石、蛭石、锰砂按照质量比为2:1:1混匀后,得到第一混合物;

71.将第一混合物和5%浓度的海藻酸钠溶液按照质量比为2:1进行搅拌充分混合,得到第二混合物;

72.利用圆盘造粒机将第二混合物制作成颗粒状,得到颗粒物;

73.将颗粒物在5%浓度的海藻酸钠溶液中浸泡60s后,捞出沥水20s,之后在10%浓度的氯化钙溶液中浸泡120s后捞出,在自然条件下风干,即可得到所需复合填料。

74.其中,污水处理厂取得的污水原水经过混凝沉淀后调节ph值为7.2~8.1通入生物滤床中,每天运行6个周期,每个周期布水40min。运行134天后,测定其中的cod、氨氮、总磷,测得出水cod为31mg/l,氨氮为14mg/l,总磷为0.53mg/l。

75.实施例5:

76.本实施例中涉及的生活污水取自某地污水处理厂,原水中cod为85mg/l,nh3-n(氨氮)为61mg/l,总磷为1.43mg/l;

77.将150目的火山石、蛭石、锰砂按照质量比为6:3:2混匀后,得到第一混合物;

78.将第一混合物和5%浓度的海藻酸钠溶液按照质量比为4:1进行搅拌充分混合,得到第二混合物;

79.利用圆盘造粒机将第二混合物制作成颗粒状,得到颗粒物;

80.将颗粒物在5%浓度的海藻酸钠溶液中浸泡60s后,捞出沥水20s,之后在2%浓度的氯化钙溶液中浸泡120s后捞出,在自然条件下风干,即可得到所需复合填料。

81.其中,污水处理厂取得的污水原水经过混凝沉淀后调节ph值为7.2-8.1通入生物滤床中,每天运行6个周期,每个周期布水40min。运行140天后,测定其中的cod、氨氮、总磷,测得出水cod为34mg/l,氨氮为9mg/l,总磷为0.45mg/l。

82.实施例6:

83.本实施例中涉及的生活污水取自某地污水处理厂,原水中cod为161mg/l,nh3-n(氨氮)为41mg/l,总磷为3mg/l;

84.将200目的火山石、蛭石、锰砂按照质量比为2:1:1混匀后,得到第一混合物;

85.将第一混合物和2%浓度的海藻酸钠溶液按照质量比为2:1进行搅拌充分混合,得到第二混合物;

86.利用圆盘造粒机将第二混合物制作成颗粒状,得到颗粒物;

87.将颗粒物在2%浓度的海藻酸钠溶液中浸泡60s后,捞出沥水20s,之后在3%浓度的氯化钙溶液中浸泡120s后捞出,在自然条件下风干,即可得到所需复合填料。

88.其中,污水处理厂取得的污水原水经过混凝沉淀后调节ph值为7.2-8.1通入生物滤床中,每天运行6个周期,每个周期布水40min。运行72天后,测定其中的cod、氨氮、总磷,测得出水cod为42mg/l,氨氮为8mg/l,总磷为0.35mg/l。

89.实施例7:

90.本实施例中涉及的生活污水取自某地污水处理厂,原水中cod为206mg/l,nh3-n(氨氮)为38mg/l,总磷为2.2mg/l;

91.将200目的火山石、蛭石、锰砂按照质量比为2:1:1混匀后,得到第一混合物;

92.将第一混合物和5%浓度的海藻酸钠溶液按照质量比为2:1进行搅拌充分混合,得到第二混合物;

93.利用圆盘造粒机将第二混合物制作成颗粒状,得到颗粒物;

94.将颗粒物在5%浓度的海藻酸钠溶液中浸泡60s后,捞出沥水120s,之后在10%浓度的氯化钙溶液中浸泡120s后捞出,在自然条件下风干,即可得到所需复合填料。

95.其中,污水处理厂取得的污水原水经过混凝沉淀后调节ph值为7.2-8.1通入生物滤床中,每天运行6个周期,每个周期布水40min。运行136天后,测定其中的cod、氨氮、总磷,测得出水cod为36mg/l,氨氮为9mg/l,总磷为0.69mg/l。

96.实施例8:

97.本实施例中涉及的生活污水取自某地污水处理厂,原水中cod为176mg/l,nh3-n(氨氮)为44mg/l,总磷为1.2mg/l;

98.将100目的火山石、蛭石、锰砂按照质量比为2:1:1混匀后,得到第一混合物;

99.将第一混合物和5%浓度的海藻酸钠溶液按照质量比为3:1进行搅拌充分混合,得到第二混合物;

100.利用圆盘造粒机将第二混合物制作成颗粒状,得到颗粒物;

101.将颗粒物在5%浓度的海藻酸钠溶液中浸泡60s后,捞出沥水30s,之后在10%浓度的氯化钙溶液中浸泡60s后捞出,在自然条件下风干,即可得到所需复合填料。

102.其中,污水处理厂取得的污水原水经过混凝沉淀后调节ph值为7.2-8.1通入生物滤床中,每天运行6个周期,每个周期布水40min。运行121天后,测定其中的cod、氨氮、总磷,测得出水cod为30mg/l,氨氮为11mg/l,总磷为0.21mg/l。

103.实施例9:

104.本实施例中涉及的生活污水取自某地污水处理厂,原水中cod为99mg/l,nh3-n(氨氮)为28mg/l,总磷为0.28mg/l;

105.将200目的火山石、蛭石、锰砂按照质量比为6:2:3混匀后,得到第一混合物;

106.将第一混合物和5%浓度的海藻酸钠溶液按照质量比为2:1进行搅拌充分混合,得到第二混合物;

107.利用圆盘造粒机将第二混合物制作成颗粒状,得到颗粒物;

108.将颗粒物在5%浓度的海藻酸钠溶液中浸泡60s后,捞出沥水30s,之后在2%浓度氯化钙溶液中浸泡60s后捞出,在自然条件下风干,即可得到所需复合填料。

109.其中,污水处理厂取得的污水原水经过混凝沉淀后调节ph值为7.2-8.1通入生物滤床中,每天运行6个周期,每个周期布水40min。运行91天后,测定其中的cod、氨氮、总磷,测得出水cod为31mg/l,氨氮为12mg/l,总磷为0.22mg/l。

110.实施例10:

111.本实施例中涉及的生活污水取自某地污水处理厂,原水中cod为228mg/l,nh3-n(氨氮)为66mg/l,总磷为0.55mg/l;

112.将50目的火山石、蛭石、锰砂按照质量比为2:1:1混匀后,得到第一混合物;

113.将第一混合物和5%浓度的海藻酸钠溶液按照质量比为2:1进行搅拌充分混合,得到第二混合物;

114.利用圆盘造粒机将第二混合物制作成颗粒状,得到颗粒物;

115.将颗粒物在5%浓度的海藻酸钠溶液中浸泡60s后,捞出沥水30s,之后在8%浓度的氯化钙溶液中浸泡60s后捞出,在自然条件下风干,即可得到所需复合填料。

116.其中,污水处理厂取得的污水原水经过混凝沉淀后调节ph值为7.2-8.1通入生物滤床中,每天运行6个周期,每个周期布水40min。运行122天后,测定其中的cod、氨氮、总磷,测得出水cod为32mg/l,氨氮为14mg/l,总磷为0.14mg/l。

117.请参阅表1,表1为本发明实施例1-10对应的参数;

118.表1

[0119][0120][0121]

根据表1以及图2-4可知,通过将本发明所示的免烧颗粒复合填料放置于生物滤床中,对于污水原水起到了较为良好的净化效果,其净化后的出水中,cod、氨氮与总磷的含量均大幅度下降,且在长时间的运行中,复合填料的吸附能力依旧如初,这说明复合填料未发生明显板结、堵塞,在复合填料未发生明显板结、堵塞的情况下,复合填料的使用寿命相比于现有填料能够有效提升,同时,本实施例当中所示的填料能够高效去除高浓度有机废水中高浓度cod、氨氮、总磷等有机污染物的目的。

[0122]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0123]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1