一种涂装车间挂具脱塑系统的制作方法

1.本发明涉及挂具脱塑领域,具体来说,涉及一种涂装车间挂具脱塑系统。

背景技术:

2.涂装是现代的产品制造工艺中的一个重要环节。防锈、防蚀涂装质量是产品全面质量的重要方面之一。产品外观质量不仅反映了产品防护、装饰性能,而且也是构成产品价值的重要因素。涂装是一个系统工程,它包括涂装前对被涂物表面的处理、涂布工艺和干燥三个基本工序以及设计合理的涂层系统,选择适宜的涂料,确定良好的作业环境条件,进行质量、工艺管理和技术经济等重要环节,而涂装车间则是进行涂装工作的场所。

3.在涂装车间内挂具挂载工件进入喷粉工艺后,工件在被涂料涂覆的过程中,过喷粉末也会附着在挂具上,随后当喷粉后的工件经过烘烤后,挂具覆盖的粉末将会彻底固化,从而导致挂具产生绝缘现象,对后续静电喷粉产生较大影响,不能满足人们的加工需求。因此,亟需一种涂装车间挂具脱塑系统来解决上述问题。

技术实现要素:

4.针对相关技术中的问题,本发明提出一种涂装车间挂具脱塑系统,以克服现有相关技术所存在的上述技术问题。

5.本发明的技术方案是这样实现的:

6.一种涂装车间挂具脱塑系统,包括脱塑箱和固定连接在所述脱塑箱一侧外壁的清洁箱,所述清洁箱的顶部设置有传动组件,所述传动组件底部设置有等距离分布的挂具本体,所述清洁箱的内部设置有用于对所述挂具本体进行除尘的清洗组件,所述清洁箱的一侧插接有排水管,所述排水管的圆周外壁设置控制阀,所述脱塑箱的内部设置有脱塑槽和缓冲槽,所述脱塑槽与所述缓冲槽相连通,所述脱塑槽与所述缓冲槽的内部均盛放有脱塑剂,所述脱塑箱的一侧开设有用于方便所述挂具本体进入脱塑箱内部的第二通槽,所述缓冲槽的数目为两组,所述脱塑箱的底部内壁固定连接有用于将两组所述缓冲槽分开的隔板,一组所述缓冲槽的顶部设置有冲洗组件和震动组件。

7.进一步地,所述清洗组件包括固定连接在所述清洁箱两侧外壁的安装座,所述安装座的一侧固定连接有第一泵体,所述第一泵体的两侧分别插接有第一抽液管和导液管,所述导液管的顶部插接有冲洗管,所述冲洗管远离所述导液管的一端延伸至所述清洁箱的内部,所述冲洗管位于所述清洁箱的一段与所述清洁箱的竖直夹角为30

°

,位于所述清洁箱内部的所述冲洗管的圆周外壁开设有等距离分布的第一喷孔,所述导液管的数目为两组,两组所述导液管分别设置于所述清洁箱的两侧,两组所述导液管圆周外壁插接的所述冲洗管在所述清洁箱的内部呈交错分布,所述清洁箱的顶部开设有第一通槽,所述清洁箱的内部设置有导流板,所述导流板远离所述排水管的一端竖直高度高于靠近所述排水管的一端,所述清洁箱的内部设置有干燥组件。

8.进一步地,所述传动组件包括设置于所述清洁箱顶部的安装架,所述安装架的内

部设置有齿带,所述齿带的底部固定连接有等距离分布的齿板,安装架的两侧外壁均固定连接有定位柱,所述定位柱的一端固定连接有电机,所述电机的输出端固定连接有齿轮,所述齿轮与所述齿板相互啮合,所述齿带的底部固定连接有连接架,所述挂具本体与所述连接架相互挂接,位于所述脱塑槽顶部的安装架横截面为u型。

9.进一步地,所述冲洗组件包括固定连接在所述缓冲槽一侧外壁的第二泵体,所述第二泵体的两侧分别插接有第二抽液管和喷管,所述第二抽液管与所述喷管远离所述第二泵体的一端均位于所述缓冲槽的内部,所述喷管的一侧开设有等距离分布的第二喷孔,所述冲洗组件的一侧设置有用于对所述挂具本体进行定位的限位组件。

10.进一步地,所述限位组件包括固定连接在所述缓冲槽一侧内壁的连接板,所述连接板的一侧外壁固定连接有第一弹簧,所述第一弹簧远离所述连接板的一端固定连接有限位块。

11.进一步地,所述限位块包括直角三角形部和矩形部,所述矩形部与所述第一弹簧固定连接。

12.进一步地,所述干燥组件包括固定连接在所述脱塑箱一侧外壁的固定架,所述固定架的一侧固定连接有鼓风机,所述鼓风机的底部插接有鼓风管,所述鼓风管的圆周外壁插接有连接管,所述连接管的一端插接有第二出风管,所述第二出风管的圆周外壁开设有等距离分布的出风孔。

13.进一步地,所述第二出风管的圆周外壁开设有等距离分布的出风槽,所述出风槽位于所述出风孔的下方,所述出风槽的横截面为弧形。

14.进一步地,所述鼓风管的一端插接有第一出风管,所述第一出风管的一端设置出风斗,所述出风斗位于所述缓冲槽的一侧。

15.进一步地,所述震动组件包括固定连接在所述缓冲槽一侧内壁的斜板,所述斜板的一侧外壁焊接有第二弹簧,所述第二弹簧的一端固定连接有连接条,所述脱塑箱的一侧内壁固定连接有挡板,所述震动组件位于所述挡板的内部。

16.本发明的有益效果:

17.本发明提供的一种涂装车间挂具脱塑系统,通过使用整个脱塑系统,有效的完成生产的空挂具进入该系统自动进行清洗脱塑,不仅节省了人工,更免除了物流搬运的繁琐,为整个涂装车间降本增效提供了技术基础,满足了人们的使用需求。

18.本发明提供的一种涂装车间挂具脱塑系统,通过设置的清洗组件和传动组件,在工作人员需要对挂具本体进行脱塑时可以首先启动电机,电机带动齿轮转动,由于齿轮与多组齿板相互啮合,因此通过齿轮的转动可以带动齿板和挂具本体一同传动位移,实现了挂具本体后续的自动脱塑;

19.当齿板带动挂具本体移动至清洁箱内部时第一泵体启动,通过将第一抽液管与外接水管相连接可以将清洁水抽入至导液管内部,同时导液管的圆周外壁插接有冲洗管,且冲洗管位于清洁箱的一段与清洁箱的竖直夹角为30

°

,因此当清洁水通过冲洗管圆周外壁的第一喷孔喷出时会使挂具本体各个区域受到的冲击力有偏差,从而使得的挂具本体在通过冲洗管冲洗时始终保持倾斜状态,避免挂具本体在冲洗时出现清洁死角,将挂具本体表面的浮尘冲走,更有利于整个脱塑系统后续对挂具本体进行脱塑工作,且冲洗管在清洁箱的内部呈交错分布,因此可以使挂具本体在冲洗的过程中处于左右循环倾斜状态,进一步

提高了整个清洁组件对挂具本体的预处理效果。

20.本发明提供的一种涂装车间挂具脱塑系统,通过设置的冲洗组件和限位组件,当挂具本体经过清洗组件的清洗后,会通过传动组件移动至脱塑槽内部并浸没200s,脱塑槽内部盛放有脱塑剂,同时挂具本体表面过喷的固化粉末涂层主要成分为聚酯树脂,可溶解于碱性脱塑剂,同时位于脱塑槽顶部的安装架横截面为u型,因此能够有效的增加脱塑槽对挂具本体的容量,提高了整个脱塑系统对挂具本体的脱塑效率;

21.当挂具本体经过脱塑槽内部的脱塑剂的浸泡后会随着传动组件移动至缓冲槽内部此时第二泵体启动,通过第二泵体可以将脱塑槽内部的脱塑剂抽入至喷管内部并由第二喷孔喷出,喷出的脱塑剂会对挂具本体的表面进行冲击,从而能够将挂具表面少量未溶解的固化粉末冲落,进一步保证了脱塑剂对挂具本体的脱塑效果,在喷管喷液的同时挂具本体的一侧会与限位块的一侧相抵触,从而能够对挂具本体起到一定的定位效果,避免挂具本体在通过脱塑剂冲击是发生自转导致冲击力无法有效的作用到固化粉末表面的情况发生,同时限位块包括直角三角形部和矩形部,因此当挂具本体经过冲洗组件冲洗完成后上移时,整个限位组件不会对挂具本体的移动造成阻碍,保证了挂具本体能够稳定的进行传动。

22.本发明提供的一种涂装车间挂具脱塑系统,通过设置的烘干组件和震动组件,在清洁箱对挂具本体进行清洁的过程中启动鼓风机,鼓风机产生的强风通过第二出风管和出风槽排出,第二出风管排出的强风会作用于挂具本体上从而能够将其表面清洗时残留的水滴吹落,保证了挂具本体能够保持干燥的进入脱塑槽内部,避免残留的水滴对脱塑槽内部的脱塑剂造成污染,同时通过出风槽排出的强风可以将清洗的杂质吹至排水管的一端,从而方便排水管将杂质与污水一同排出;

23.由于鼓风管的一端与第一出风管和出风斗相连通,因此在鼓风机启动时产生的强风会从出风斗吹出,吹出的强风作用于挂具本体上不仅能够将其表面的脱塑剂吹落,同时还会使其发生转动,当挂具本体发生转动时会与连接条发生撞击,撞击时产生的震动能够将挂具本体表面的脱塑剂液滴和未完全清除的固化粉末震落,保证了挂具本体表面的清洁度。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

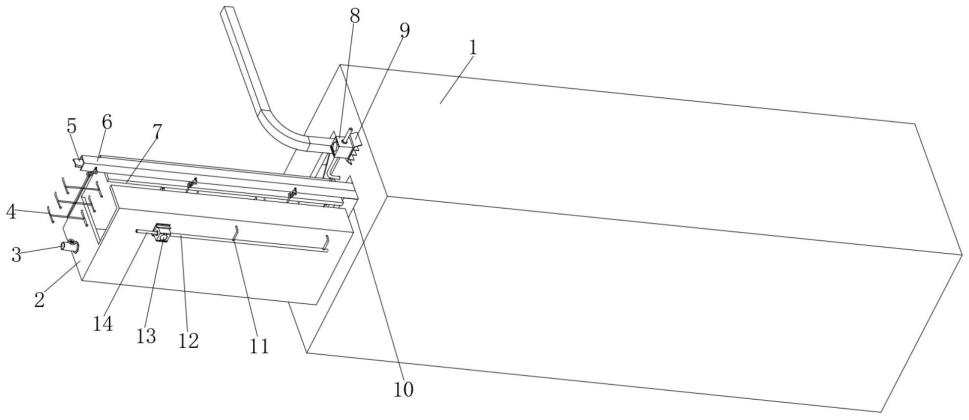

25.图1为本发明的整体正面结构示意图。

26.图2为本发明的清洁箱局部仰视结构示意图。

27.图3为本发明的图2中a处的放大结构示意图。

28.图4为本发明的清洁箱端部剖视结构示意图。

29.图5为本发明的脱塑箱内部结构示意图。

30.图6为本发明的脱塑箱内部俯视结构示意图。

31.图7为本发明图6中b处的放大结构示意图。

32.图8为本发明的安装架在脱塑箱内部分布结构示意图。

33.图9为本发明图8中c处的放大结构示意图。

34.图10为本发明的干燥组件结构示意图。

35.图11为本发明图10中d处的放大结构示意图。

36.图12为本发明的脱塑箱侧面剖视结构示意图。

37.图中:

38.1、脱塑箱;2、清洁箱;3、排水管;4、挂具本体;5、齿带;6、安装架;7、第一通槽;8、鼓风机;9、固定架;10、第二通槽;11、冲洗管;12、导液管;13、第一泵体;14、第一抽液管;15、定位柱;16、电机;17、连接架;18、齿轮;19、齿板;20、第一喷孔;21、导流板;22、脱塑槽;23、缓冲槽;24、挡板;25、斜板;26、隔板;27、连接板;28、第二喷孔;29、第一弹簧;30、限位块;31、喷管;32、第二抽液管;33、出风斗;34、鼓风管;35、第一出风管;36、连接条;38、第二弹簧;39、出风孔;40、第二出风管;41、出风槽;42、第二泵体。

具体实施方式

39.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

40.请参阅图1-12,一种涂装车间挂具脱塑系统,包括脱塑箱1和固定连接在脱塑箱1一侧外壁的清洁箱2,清洁箱2的顶部设置有传动组件,传动组件底部设置有等距离分布的挂具本体4,清洁箱2的内部设置有用于对挂具本体4进行除尘的清洗组件,清洁箱2的一侧插接有排水管3,排水管3的圆周外壁设置控制阀,脱塑箱1的内部设置有脱塑槽22和缓冲槽23,脱塑槽22与缓冲槽23相连通,脱塑槽22与缓冲槽23的内部均盛放有脱塑剂,脱塑箱1的一侧开设有用于方便挂具本体4进入脱塑箱1内部的第二通槽10,缓冲槽23的数目为两组,脱塑箱1的底部内壁固定连接有用于将两组缓冲槽23分开的隔板26,一组缓冲槽23的顶部设置有冲洗组件和震动组件。

41.清洗组件包括固定连接在清洁箱2两侧外壁的安装座,安装座的一侧固定连接有第一泵体13,第一泵体13的两侧分别插接有第一抽液管14和导液管12,导液管12的顶部插接有冲洗管11,冲洗管11远离导液管12的一端延伸至清洁箱2的内部,冲洗管11位于清洁箱2的一段与清洁箱2的竖直夹角为30

°

,位于清洁箱2内部的冲洗管11的圆周外壁开设有等距离分布的第一喷孔20,导液管12的数目为两组,两组导液管12分别设置于清洁箱2的两侧,两组导液管12圆周外壁插接的冲洗管11在清洁箱2的内部呈交错分布,清洁箱2的顶部开设有第一通槽7,清洁箱2的内部设置有导流板21,导流板21远离排水管3的一端竖直高度高于靠近排水管3的一端,清洁箱2的内部设置有干燥组件,当挂具本体4移动至清洁箱2内部时第一泵体13启动,通过将第一抽液管14与外接水管相连接可以将清洁水抽入至导液管12内部,同时导液管12的圆周外壁插接有冲洗管11,且冲洗管11位于清洁箱2的一段与清洁箱2的竖直夹角为30

°

,因此当清洁水通过冲洗管11圆周外壁的第一喷孔20喷出时会使挂具本体4各个区域受到的冲击力有偏差,从而使得的挂具本体4在通过冲洗管11冲洗时始终保持倾斜状态,避免挂具本体4在冲洗时出现清洁死角,将挂具本体4表面的浮尘冲走,更有利于

整个脱塑系统后续对挂具本体4进行脱塑工作,且冲洗管11在清洁箱2的内部呈交错分布,因此可以使挂具本体4在冲洗的过程中处于左右循环倾斜状态,进一步提高了整个清洁组件对挂具本体4的预处理效果。

42.传动组件包括设置于清洁箱2顶部的安装架6,安装架6的内部设置有齿带5,齿带5的底部固定连接有等距离分布的齿板19,安装架6的两侧外壁均固定连接有定位柱15,定位柱15的一端固定连接有电机16,电机16的输出端固定连接有齿轮18,齿轮18与齿板19相互啮合,齿带5的底部固定连接有连接架17,挂具本体4与连接架17相互挂接,位于脱塑槽22顶部的安装架6横截面为u型,在工作人员需要对挂具本体4进行脱塑时可以首先启动电机16,电机16带动齿轮18转动,由于齿轮18与多组齿板19相互啮合,因此通过齿轮18的转动可以带动齿板19和挂具本体4一同传动位移,实现了挂具本体4后续的自动脱塑。

43.冲洗组件包括固定连接在缓冲槽23一侧外壁的第二泵体42,第二泵体42的两侧分别插接有第二抽液管32和喷管31,第二抽液管32与喷管31远离第二泵体42的一端均位于缓冲槽23的内部,喷管31的一侧开设有等距离分布的第二喷孔28,冲洗组件的一侧设置有用于对挂具本体4进行定位的限位组件,限位组件包括固定连接在缓冲槽23一侧内壁的连接板27,连接板27的一侧外壁固定连接有第一弹簧29,第一弹簧29远离连接板27的一端固定连接有限位块30,限位块30包括直角三角形部和矩形部,矩形部与第一弹簧29固定连接,当挂具本体4经过清洗组件的清洗后,会通过传动组件移动至脱塑槽22内部并浸没200s,脱塑槽22内部盛放有脱塑剂,同时挂具本体4表面过喷的固化粉末涂层主要成分为聚酯树脂,可溶解于碱性脱塑剂,同时位于脱塑槽22顶部的安装架6横截面为u型,因此能够有效的增加脱塑槽22对挂具本体4的容量,提高了整个脱塑系统对挂具本体4的脱塑效率,当挂具本体4经过脱塑槽22内部的脱塑剂的浸泡后会随着传动组件移动至缓冲槽23内部此时第二泵体42启动,通过第二泵体42可以将脱塑槽22内部的脱塑剂抽入至喷管31内部并由第二喷孔28喷出,喷出的脱塑剂会对挂具本体4的表面进行冲击,从而能够将挂具本体4表面少量未溶解的固化粉末冲落,进一步保证了脱塑剂对挂具本体4的脱塑效果。

44.干燥组件包括固定连接在脱塑箱1一侧外壁的固定架9,固定架9的一侧固定连接有鼓风机8,鼓风机8的底部插接有鼓风管34,鼓风管34的圆周外壁插接有连接管,连接管的一端插接有第二出风管40,第二出风管40的圆周外壁开设有等距离分布的出风孔39,第二出风管40的圆周外壁开设有等距离分布的出风槽41,出风槽41位于出风孔39的下方,出风槽41的横截面为弧形,鼓风管34的一端插接有第一出风管35,第一出风管35的一端设置出风斗33,出风斗33位于缓冲槽23的一侧,震动组件包括固定连接在缓冲槽23一侧内壁的斜板25,斜板25的一侧外壁焊接有第二弹簧38,第二弹簧38的一端固定连接有连接条36,脱塑箱1的一侧内壁固定连接有挡板24,震动组件位于挡板24的内部,在喷管31喷液的同时挂具本体4的一侧会与限位块30的一侧相抵触,从而能够对挂具本体4起到一定的定位效果,避免挂具本体4在通过脱塑剂冲击是发生自转导致冲击力无法有效的作用到固化粉末表面的情况发生,同时限位块30包括直角三角形部和矩形部,因此当挂具本体4经过冲洗组件冲洗完成后上移时,整个限位组件不会对挂具本体4的移动造成阻碍,保证了挂具本体4能够稳定的进行传动,在清洁箱2对挂具本体4进行清洁的过程中启动鼓风机8,鼓风机8产生的强风通过第二出风管40和出风槽41排出,第二出风管40排出的强风会作用于挂具本体4上从而能够将其表面清洗时残留的水滴吹落,保证了挂具本体4能够保持干燥的进入脱塑槽22

内部,避免残留的水滴对脱塑槽22内部的脱塑剂造成污染,同时通过出风槽41排出的强风可以将清洗的杂质吹至排水管3的一端,从而方便排水管3将杂质与污水一同排出,由于鼓风管34的一端与第一出风管35和出风斗33相连通,因此在鼓风机8启动时产生的强风会从出风斗33吹出,吹出的强风作用于挂具本体4上不仅能够将其表面的脱塑剂吹落,同时还会使其发生转动,当挂具本体4发生转动时会与连接条36发生撞击,撞击时产生的震动能够将挂具本体4表面的脱塑剂液滴和未完全清除的固化粉末震落,保证了挂具本体4表面的清洁度。

45.综上所述,借助于本发明的上述技术方案,在工作人员需要对挂具本体4进行脱塑时可以首先启动电机16,电机16带动齿轮18转动,由于齿轮18与多组齿板19相互啮合,因此通过齿轮18的转动可以带动齿板19和挂具本体4一同传动位移,实现了挂具本体4后续的自动脱塑,当齿板19带动挂具本体4移动至清洁箱2内部时第一泵体13启动,通过将第一抽液管14与外接水管相连接可以将清洁水抽入至导液管12内部,同时导液管12的圆周外壁插接有冲洗管11,且冲洗管11位于清洁箱2的一段与清洁箱2的竖直夹角为30

°

,因此当清洁水通过冲洗管11圆周外壁的第一喷孔20喷出时会使挂具本体4各个区域受到的冲击力有偏差,从而使得的挂具本体4在通过冲洗管11冲洗时始终保持倾斜状态,避免挂具本体4在冲洗时出现清洁死角,将挂具本体4表面的浮尘冲走,更有利于整个脱塑系统后续对挂具本体4进行脱塑工作,且冲洗管11在清洁箱2的内部呈交错分布,因此可以使挂具本体4在冲洗的过程中处于左右循环倾斜状态,进一步提高了整个清洁组件对挂具本体4的预处理效果,当挂具本体4经过清洗组件的清洗后,会通过传动组件移动至脱塑槽22内部并浸没200s,脱塑槽22内部盛放有脱塑剂,同时挂具本体4表面过喷的固化粉末涂层主要成分为聚酯树脂,可溶解于碱性脱塑剂,同时位于脱塑槽22顶部的安装架6横截面为u型,因此能够有效的增加脱塑槽22对挂具本体4的容量,提高了整个脱塑系统对挂具本体4的脱塑效率,当挂具本体4经过脱塑槽22内部的脱塑剂的浸泡后会随着传动组件移动至缓冲槽23内部此时第二泵体42启动,通过第二泵体42可以将脱塑槽22内部的脱塑剂抽入至喷管31内部并由第二喷孔28喷出,喷出的脱塑剂会对挂具本体4的表面进行冲击,从而能够将挂具本体4表面少量未溶解的固化粉末冲落,进一步保证了脱塑剂对挂具本体4的脱塑效果,在喷管31喷液的同时挂具本体4的一侧会与限位块30的一侧相抵触,从而能够对挂具本体4起到一定的定位效果,避免挂具本体4在通过脱塑剂冲击是发生自转导致冲击力无法有效的作用到固化粉末表面的情况发生,同时限位块30包括直角三角形部和矩形部,因此当挂具本体4经过冲洗组件冲洗完成后上移时,整个限位组件不会对挂具本体4的移动造成阻碍,保证了挂具本体4能够稳定的进行传动,在清洁箱2对挂具本体4进行清洁的过程中启动鼓风机8,鼓风机8产生的强风通过第二出风管40和出风槽41排出,第二出风管40排出的强风会作用于挂具本体4上从而能够将其表面清洗时残留的水滴吹落,保证了挂具本体4能够保持干燥的进入脱塑槽22内部,避免残留的水滴对脱塑槽22内部的脱塑剂造成污染,同时通过出风槽41排出的强风可以将清洗的杂质吹至排水管3的一端,从而方便排水管3将杂质与污水一同排出,由于鼓风管34的一端与第一出风管35和出风斗33相连通,因此在鼓风机8启动时产生的强风会从出风斗33吹出,吹出的强风作用于挂具本体4上不仅能够将其表面的脱塑剂吹落,同时还会使其发生转动,当挂具本体4发生转动时会与连接条36发生撞击,撞击时产生的震动能够将挂具本体4表面的脱塑剂液滴和未完全清除的固化粉末震落,保证了挂具本体4表面的清洁

度。

46.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1