一种高效沉淀池的除磷剂投加方法和投加装置与流程

1.本发明属于污水处理技术领域,涉及一种高效沉淀池的除磷剂投加方法和投加装置。

背景技术:

2.随着城镇污水厂提标改造的推进,高效沉淀池工艺开始推广并应用于城镇污水深度处理环节中,并已逐渐发展成为主流处理工艺。除磷剂、絮凝药剂的投加是高效沉淀池工艺技术核心之一,直接影响着该工艺处理效果和运行成本。目前,绝大多数的高效沉淀池设施仍采用传统加药的方式,加药量大多依赖运营经验投加,为了满足较高的出水标准,加药量普遍过高,造成了运行成本的增加。同时,由于城镇污水进水负荷波动,加药相关控制系统不完善,易造成该工艺处理效果不稳定、故障反馈不及时等问题,进而直接造成出水水质波动,存在超标风险。

3.中国专利cn111847617a公开了一种除磷加药智能控制系统,包括前馈控制系统,所述前馈控制系统包括第一总磷在线检测仪和第一流量计,所述第一总磷在线监测仪和第一流量计的输入端延伸至污水内,且第一总磷在线监测仪和第一流量计的输出端连接有plc控制器和在线学习控制系统,所述在线学习系统包括硬件部分和软件部分构成,所述硬件部分为arm开发板,开发板的输入端从左到右分别连接有前馈控制系统、第三流量计、第二流量计和第二总磷在线监测仪。该系统把基于深度学习算法的在线学习模型与前馈除磷控制系统结合起来,解决了传统除磷加药控制系统的非线性、时变和时滞的难题,能很好的满足生产需要,具有较强的可行性和实用性,可实现在出水稳定达标前提下降低加药量。但是污水处理厂实际工艺流程较长,进水端流量计与化学除磷单元之间通常间隔有多个构筑物单元,水力停留时间约15小时以上,会造成反应延时,进而影响排水质量。

4.现有技术中采用高效沉淀池工艺的污水处理厂中,总磷的目标控制值相对较高;且部分污水厂在运行过程中,控制精度和稳定程度均存在较大波动,而且现有控制方法中存在控制延迟性较大、控制策略和仪表配置复杂、药剂成分不明确导致的药量计算偏差等问题,进而影响控制的稳定性。

5.因此,如何提供一种高效沉淀池的除磷剂投加方法,保证投加药剂控制反馈稳定实现全厂出水总磷稳定达标,且能实现节省药剂投加,成为目前迫切需要解决的技术问题。

技术实现要素:

6.针对现有技术存在的不足,本发明的目的在于提供一种高效沉淀池的除磷剂投加方法和投加装置,以高效沉淀池出水口的正磷酸盐浓度计算除磷剂加药量为主,辅以全厂出水总磷浓度和全厂出水流量进行反馈调节除磷剂加药量,减少检测仪表数量,避免进水波动情况下高效沉淀池出水总磷指标波动大,造成除磷剂过量投加等问题,具有成本低和除磷稳定等特点。

7.为达此目的,本发明采用以下技术方案:

第一方面,本发明提供了一种高效沉淀池的除磷剂投加方法,所述除磷剂投加方法包括:检测高效沉淀池出水口的正磷酸盐浓度c

p

、全厂出水总磷浓度c

tp

以及全厂出水流量q

eff

;根据正磷酸盐浓度变化分为正磷酸盐浓度上升情况以及正磷酸盐浓度下降情况,结合正磷酸盐控制目标值cq分别计算输出得到除磷剂加药量q1;全厂出水流量q

eff

突变时,计算得到修正加药量q2,q2与q1比对后,调整除磷剂加药量;检测全厂出水总磷浓度c

tp

,与运行设定的总磷目标值c

stp

对比后,调节除磷剂加药量。

8.本发明中对高效沉淀池出水口的正磷酸盐浓度进行实时检测,从而根据正磷酸盐浓度与目标值的比较,分为浓度上升情况和浓度下降情况,进而分别进行不同除磷剂加药量的计算输出,进一步地,本发明中还对全厂出水流量进行检测,从而根据出水流量对除磷剂加药量进行反馈修正,表征高效沉淀池的进水流量,有效避免由于进水流量波动且停留时间就造成的除磷剂过量投加的问题,有效保证出水总磷稳定且成本低;此外,本发明中过程控制主要以高效沉淀池出水口的正磷酸盐浓度检测进行计算,正磷酸盐检测虽然仅检测总磷指标中的一部分,但是测量间隔小,测量间隔达到10min以内,相比于总磷检测的测量间隔1h或2h,本发明采用正磷酸盐浓度实时检测调整除磷剂加入量,并且利用全厂出水总磷检测间隔核验除磷效果是否达标,两者配合有效保证除磷剂的投加量精确,保证投加控制的稳定性。

9.需要说明的是,本发明中对于正磷酸盐检测的测量间隔不做具体要求和特殊限定,随着测量间隔的缩短,控制过程中调节反馈更及时,整个控制过程时效性强,故测量间隔越小,控制方法更准确,控制精度提高,例如,本发明中正磷酸盐检测的测量间隔可以是10min以内,进一步地可以是2~5min。

10.需要说明的是,高效沉淀池包括混合区、絮凝区和沉淀区,其中检测高效沉淀池出水口的正磷酸盐浓度,可以是检测的是沉淀区和/或絮凝池出口的出水正磷酸盐浓度。此外,由于高效沉淀池工艺处于污水处理全厂流程的末端,若根据进水流量进行前馈计算加药量,会有较长的延迟(高效沉淀工艺前有预处理、生化段,停留时间均较长,能够达到15h以上)。

11.作为本发明的一个优选技术方案,所述正磷酸盐浓度上升情况下,q

min

为定义最小加药量。

12.当时,所述除磷剂加药量,β1为第一修正系数,65%<β1<95%,例如为65%、70%、75%、80%、85%、90%或95%。

13.当时,计算q1(t);,k

p

、ki和kd为均为公式系数,k

p

、ki和kd根据应用场景不同进行调整,以保证相应应用场景下高效沉淀池出水正磷酸盐浓度达到目标控制范围,c

p

(t)代表的是检测时刻的正磷酸盐浓度,c

p

(t-t0)代表的是上一检测时刻的正磷酸盐浓度,t代表的是检测时刻,t0代表的是检测间隔,根据c

p

与上一

检测时刻浓度的变化量的数值范围确定β2,β2为第二修正系数,变化量α的数值为5%~50%,例如为5%、10%、15%、20%、25%、30%、35%、40%、45%或50%,1.1≤β2≤1.4,例如为1.10、1.15、1.20、1.25、1.30、1.35或1.40,计算所述除磷剂加药量q1。

14.当,所述除磷剂加药量。

15.当,所述除磷剂加药量。

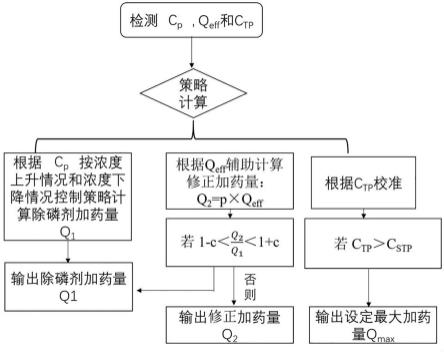

16.本发明中对处于正磷酸盐浓度上升阶段进行分区控制,通过对不同分区进行加药量计算,实现快速提升加药量的策略,有效降低出水正磷酸盐的增速,减小波动幅度。

17.作为本发明的一个优选技术方案,所述变化量α划分为至少两个区间,各个区间分别对应设置β2数值。

18.需要说明的是,本发明中对于α划分为至少两个区间,优选为2~5个,例如为2个、3个、4个和5个,各个区间分别对应设置β2数值,具体指的是变化量α处于5%~50%,将5%~50%分为至少两个区间段,以两个区间段为例,第一个区间段为5%~20%,则第二个区间段为20%~50%,故而第一个区间段对应设置一个β2数值,例如可以是1.15、1.20、1.25、1.30或1.35,第二个区间段对应设置一个β2数值,例如可以是1.15、1.20、1.25、1.30或1.35。从而根据计算得到的变化量α所处的区间段,根据对应β2数值进行加药量计算,进一步地,区间段的分段情况以及β2数值的对应情况可根据具体污水处理厂的情况进行试验匹配,已实现不同变化量α对应合适的β2数值。

19.作为本发明的一个优选技术方案,所述正磷酸盐浓度下降情况且正磷酸盐浓度大于正磷酸盐控制目标值cq,确定正磷酸盐浓度峰值c

pmax

对应的拐点加药量qi,计算所述除磷剂加药量q1。

20.。

21.本发明在高效沉淀池出水正磷酸盐浓度下降情况下,且正磷酸盐实时检测浓度处于正磷酸盐浓度峰值与正磷酸盐控制目标值之间,根据计算实现加药量提前降低然后慢速降低的控制策略,在除磷剂缓冲加入的情况下,避免突然增加或减少除磷剂造成除磷效果差的问题,保证除磷稳定。

22.需要说明的是,拐点加药量qi即代表的是正磷酸盐浓度峰值c

pmax

对应的加药量,进一步地,定义qi符合:,且,则,q(t)代表的是t检测时刻的加药量,q(t-t0)代表的是在t时刻前一检测时刻的加药量,q(t-2t0)代表的是在t时刻前两个检测时刻的加药量。

23.作为本发明的一个优选技术方案,全厂出水流量突变时,计算得到修正加药量q2,,p为投加系数。

24.当时,所述除磷剂加药量为q1。

25.当时,所述除磷剂加药量为q2。

26.当时,所述除磷剂加药量为q1。

27.其中,c为偏离系数,c=0.01~0.2,例如为0.01、0.02、0.04、0.06、0.08、0.10、0.12、0.14、0.16、0.18或0.20。

28.本发明通过利用全厂出水流量突变对除磷剂加药量进行反馈修正,进而根据正磷

酸盐浓度计算加药量以及修正加药量数值进行比对,实现稳定加药,避免流量突变造成加药不稳定的问题发生。

29.作为本发明的一个优选技术方案,所述投加系数p=历史投加除磷剂流量/历史全厂出水流量。

30.需要说明的是,投加系数p是通过加药流量(kg/d或l/d)/处理水量(m

³

/d)进行计算。故p是指单位水量投加的药剂质量,以污水厂的历史数据按天记录为例,即每天记录水量(m

³

/d)以及药剂消耗量(kg/d),因此,药剂消耗量(kg/d)与记录水量(m

³

/d)之比记为投加系数。

31.作为本发明的一个优选技术方案,所述全厂出水总磷浓度c

tp

>总磷目标值c

stp

,除磷剂加药量输出设定最大加药量q

max

并发出报警,q1=q

max

。

32.作为本发明的一个优选技术方案,所述全厂出水流量突变的状态为:在一定时间内,q

eff

的变化量大于q

eff

的20~30%,例如为20%、21%、22%、23%、24%、25%、26%、27%、28%、29%或30%,所述一定时间小于等于40min,例如为5min、10min、15min、20min、25min、30min、35min或40min。

33.示例性地,提供一种上述高效沉淀池的除磷剂投加方法的具体步骤,包括:检测高效沉淀池出水口的正磷酸盐浓度c

p

、全厂出水总磷浓度c

tp

以及全厂出水流量q

eff

;正磷酸盐浓度上升情况包括:a、当时,所述除磷剂加药量,65%<β1<95%;b、当时,计算q1(t);,k

p

、ki和kd为均为公式系数,c

p

(t)代表的是检测时刻的正磷酸盐浓度,c

p

(t-t0)代表的是上一检测时刻的正磷酸盐浓度,t代表的是检测时刻,t0代表的是检测间隔;根据c

p

与上一检测时刻浓度的变化量的数值范围确定β2,变化量α的数值为5%~50%,1.1≤β2≤1.4,计算所述除磷剂加药量q1,当,所述除磷剂加药量;当,所述除磷剂加药量;其中,变化量α的数值为5%~50%,1.1≤β2≤1.4,且变化量α划分为至少两个区间,各个区间分别对应设置β2数值;正磷酸盐浓度下降情况包括:正磷酸盐浓度大于正磷酸盐控制目标值cq,确定正磷酸盐浓度峰值c

pmax

对应的拐点加药量qi,计算所述除磷剂加药量q1,;全厂出水流量突变时,计算得到修正加药量q2,,p为投加系数;当时,所述除磷剂加药量为q1;当时,所述除磷剂加药量为q2;当时,所述除磷剂加药量为q1,其中,投加系数p=历史投加除磷剂流量/历史全厂出水流量,c=0.01~0.2;全厂出水总磷浓度c

tp

>总磷目标值c

stp

时,除磷剂加药量输出设定最大加药量q

max

并发出报警,q1=q

max

。

34.需要说明的是,本发明中q

min

和q

max

可根据经验情况或污水处理厂的运行情况进行合理选择,从而保证除磷稳定性。

35.第二方面,本发明提供了一种高效沉淀池的除磷剂投加装置,所述除磷剂投加装置采用第一方面所述的高效沉淀池的除磷剂投加方法,所述除磷剂投加装置包括:采集装置,所述采集装置包括全厂总出水口流量计、正磷酸盐浓度检测器和全厂出水总磷浓度检测器,所述全厂总出水口流量计设置于全厂总出水口处检测全厂出水流量,所述正磷酸盐浓度检测器设置于高效沉淀池中沉淀区和/或絮凝区出水口处检测出水口的正磷酸盐浓度,所述全厂出水总磷浓度检测器设置于全厂总出水口处检测全厂出水总磷浓度。

36.除磷剂加药装置,所述除磷剂加药装置的加药位置设置于高效沉淀池中混合区的进口侧,所述除磷剂加药装置向所述高效沉淀池的进口侧加入除磷剂。

37.智能计算装置,所述智能计算装置包括电性连接的计算模块和控制模块,所述计算模块电性连接所述采集装置,所述控制模块电性连接所述除磷剂加药装置,所述计算模块接收所述采集装置发出的检测信号,并将计算结果反馈至控制模块,所述控制模块控制所述除磷剂加药装置的除磷剂加药量。

38.需要说明的是,本发明中正磷酸盐浓度检测器的测量间隔不做具体要求和特殊限定,测量间隔越小,有利于整个控制过程中调节的时效性,进一步地,本发明中采用测量间隔短的检测器提高控制过程时效性,将测量时间缩短至5min以内;另外,本发明中还可以通过设置多个正磷酸盐浓度检测器,其中,多个正磷酸盐浓度检测器在检测时间上交叉运行,从而有效缩短测量间隔时间,例如,单台正磷酸盐浓度检测器的测量间隔时间为5min,采样装置设置两个正磷酸盐浓度检测器,两个正磷酸盐浓度检测器的测量初始时间设置间隔2.5min,则通过两个正磷酸盐浓度检测器配合,将测试间隔时间缩短至2.5min。

39.作为本发明的一个优选技术方案,所述除磷剂投加装置还包括报警器,所述全厂出水总磷浓度检测器检测得到全厂出水总磷浓度大于总磷目标值,所述报警器用于发出报警信号。

40.所述除磷剂投加装置还包括网络传输装置,所述网络传输装置用于上传所述采集装置的采集数据以及分析控制装置的分析数据。本发明中通过设置网络传输装置,从而将除磷剂投加装置的运行参数,运行参数包括检测参数,中间计算参数以及输出控制参数进行上传云端,实现异地实时查看。

41.所述除磷剂加药装置的出口端设置有加药流量计,所述加药流量计用于计量所述除磷剂加药装置的加药量。

42.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

43.与现有技术相比,本发明的有益效果为:本发明中对高效沉淀池出水口的正磷酸盐浓度进行实时检测,从而根据正磷酸盐浓度与目标值的比较,分为浓度上升情况和浓度下降情况,进而分别进行不同除磷剂加药量的计算输出,进一步地,本发明中还对全厂出水流量进行检测,从而根据出水流量对除磷

剂加药量进行反馈修正,表征高效沉淀池的进水流量,有效避免由于进水流量波动且停留时间就造成的除磷剂过量投加的问题,有效保证出水总磷稳定且成本低;此外,本发明中过程控制主要以高效沉淀池出水口的正磷酸盐浓度检测进行计算,正磷酸盐检测虽然仅检测总磷指标中的一部分,但是测量间隔小,测量间隔可以是4~10min,相比于总磷检测的测量间隔1h或2h,达到正磷酸盐浓度实时检测调整除磷剂加入量,并且全厂出水总磷检测间隔核验除磷效果是否达标,两者配合有效保证除磷剂的投加量精确,保证投加控制的稳定性。

附图说明

44.图1为本发明一个具体实施方式中提供的高效沉淀池的除磷剂投加方法的流程示意图;图2为本发明一个具体实施方式中提供的高效沉淀池的除磷剂投加装置的结构示意图。

45.其中,1-全厂总出水口流量计;2-正磷酸盐浓度检测器;3-全厂出水总磷浓度检测器;4-除磷剂加药装置;5-智能计算装置;6-加药流量计。

具体实施方式

46.需要理解的是,在本发明的描述中,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

47.需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

48.下面通过具体实施方式来进一步说明本发明的技术方案。

49.在一个具体实施方式中,本发明提供了一种高效沉淀池的除磷剂投加方法,如图1所示,所述除磷剂投加方法包括:检测高效沉淀池出水口的正磷酸盐浓度c

p

、全厂出水总磷浓度c

tp

以及全厂出水流量q

eff

;根据正磷酸盐浓度变化分为正磷酸盐浓度上升情况以及正磷酸盐浓度下降情况,结合正磷酸盐控制目标值cq分别计算输出得到除磷剂加药量q1;全厂出水流量q

eff

突变时,计算得到修正加药量q2,q2与q1比对后,调整除磷剂加药量;检测全厂出水总磷浓度c

tp

,与运行设定的总磷目标值c

stp

对比后,调节除磷剂加药量。

50.其中,高效沉淀池包括混合区、絮凝区和沉淀区,检测高效沉淀池中絮凝区和/或沉淀区出水口的正磷酸盐浓度。

51.具体地,所述正磷酸盐浓度上升情况下,q

min

为定义最小加药量。

52.当时,所述除磷剂加药量,β1为第一修正系数,65%<β1<95%。

53.当时,计算q1(t);,k

p

、ki和kd为均为公式系数,c

p

(t)代表的是检测时刻的正磷酸盐浓度,c

p

(t-t0)代表的是上一检测时刻的正磷酸盐浓度,t代表的是检测时刻,t0代表的是检测间隔。

54.根据c

p

与上一检测时刻浓度的变化量的数值范围确定β2,β2为第二修正系数,变化量α的数值为5%~50%,1.1≤β2≤1.4,计算所述除磷剂加药量q1,当,所述除磷剂加药量。当,所述除磷剂加药量。其中,变化量α的数值为5%~50%,1.1≤β2≤1.4,进一步地,所述变化量α划分为至少两个区间,优选为2~5个区间,各个区间分别对应设置β2数值。本发明中对处于正磷酸盐浓度上升阶段进行分区控制,通过对不同分区进行加药量计算,实现快速提升加药量的策略,有效降低出水正磷酸盐的增速,减小波动幅度。

55.具体地,所述正磷酸盐浓度下降情况且正磷酸盐浓度大于正磷酸盐控制目标值cq,确定正磷酸盐浓度峰值c

pmax

对应的拐点加药量qi,计算所述除磷剂加药量q1,。其中,拐点加药量qi即代表的是正磷酸盐浓度峰值c

pmax

对应的加药量,进一步地,定义qi符合:,且,则。

56.本发明在高效沉淀池出水正磷酸盐浓度下降情况下,且正磷酸盐实时检测浓度处于正磷酸盐浓度峰值与正磷酸盐控制目标值之间,根据计算实现加药量提前降低然后慢速降低的控制策略,在除磷剂缓冲加入的情况下,避免突然增加或减少除磷剂造成除磷效果差的问题,保证除磷稳定。

57.具体地,全厂出水流量突变时,即在40min内,q

eff

的变化量大于q

eff

的20~30%,计算得到修正加药量q2,,p为投加系数。当时,所述除磷剂加药量为q1。当时,所述除磷剂加药量为q2。当时,所述除磷剂加药量为q1。其中,c为偏离系数,c=0.01~0.2,投加系数p=历史投加除磷剂流量/历史全厂出水流量。本发明通过利用全厂出水流量突变对除磷剂加药量进行反馈修正,进而根据正磷酸盐浓度计算加药量以及修正加药量数值进行比对,实现稳定加药,避免流量突变造成加药不稳定的问题发生。

58.具体地,所述全厂出水总磷浓度c

tp

>总磷目标值c

stp

,除磷剂加药量输出设定最大加药量q

max

并发出报警,q1=q

max

。

59.示例性地,提供一种上述高效沉淀池的除磷剂投加方法的具体步骤,包括:检测高效沉淀池出水口的正磷酸盐浓度c

p

、全厂出水总磷浓度c

tp

以及全厂出水流量q

eff

;正磷酸盐浓度上升情况包括:

a、当时,所述除磷剂加药量,65%<β1<95%;b、当时,计算q1(t);,k

p

、ki和kd为均为公式系数;根据c

p

与上一检测时刻浓度的变化量的数值范围确定β2,变化量α的数值为5%~50%,1.1≤β2≤1.4,计算所述除磷剂加药量q1,当,所述除磷剂加药量;当,所述除磷剂加药量;其中,变化量α的数值为5%~50%,1.1≤β2≤1.4,且变化量α划分为至少两个区间,各个区间分别对应设置β2数值;正磷酸盐浓度下降情况包括:正磷酸盐浓度大于正磷酸盐控制目标值cq,确定正磷酸盐浓度峰值c

pmax

对应的拐点加药量qi,计算所述除磷剂加药量q1,;全厂出水流量突变时,即在40min内,q

eff

的变化量大于q

eff

的20~30%,计算得到修正加药量q2,,p为投加系数;时,所述除磷剂加药量为q1;当时,所述除磷剂加药量为q2;当时,所述除磷剂加药量为q1,其中,投加系数p=历史投加除磷剂流量/历史全厂出水流量,c=0.01~0.2;全厂出水总磷浓度c

tp

>总磷目标值c

stp

时,除磷剂加药量输出设定最大加药量q

max

并发出报警,q1=q

max

。

60.在另一个具体实施方式中,本发明提供了一种高效沉淀池的除磷剂投加装置,所述除磷剂投加装置采用上述的高效沉淀池的除磷剂投加方法,如图2所示,所述除磷剂投加装置包括:采集装置,所述采集装置包括全厂总出水口流量计1、正磷酸盐浓度检测器2和全厂出水总磷浓度检测器3,所述全厂总出水口流量计1设置于全厂总出水口处检测全厂总出水流量,所述正磷酸盐浓度检测器2设置于高效沉淀池中沉淀区和/或絮凝区出水口处检测出水口的正磷酸盐浓度,所述全厂出水总磷浓度检测器3设置于全厂总出水口处检测全厂出水总磷浓度。

61.除磷剂加药装置4,所述除磷剂加药装置4的加药位置设置于高效沉淀池中混合区的进口侧,所述除磷剂加药装置4向所述高效沉淀池的进口侧加入除磷剂。

62.智能计算装置5,所述智能计算装置5包括电性连接的计算模块和控制模块,所述计算模块电性连接所述采集装置,所述控制模块电性连接所述除磷剂加药装置4,所述计算模块接收所述采集装置发出的检测信号,并将计算结果反馈至控制模块,所述控制模块控制所述除磷剂加药装置4的除磷剂加药量。

63.进一步地,所述除磷剂投加装置还包括报警器,所述全厂出水总磷浓度检测器3检测得到全厂出水总磷浓度大于总磷目标值,所述报警器用于发出报警信号。

64.所述除磷剂投加装置还包括网络传输装置,所述网络传输装置用于上传所述采集装置的采集数据以及智能计算装置5的分析数据。本发明中通过设置网络传输装置,从而将

除磷剂投加装置的运行参数,运行参数包括检测参数,中间计算参数以及输出控制参数进行上传云端,实现异地实时查看。

65.所述除磷剂加药装置4的出口端设置有加药流量计6,所述加药流量计6用于计量所述除磷剂加药装置4的加药量。

66.应用例1本应用例提供了一种采用一个具体实施方式中提供的高效沉淀池的除磷剂投加装置对高效沉淀池进行除磷剂投加的方法,其中,高效沉淀池的处理量为240吨/天,进水tp浓度为1.3~2.3mg/l。正磷酸盐检测仪(即正磷酸盐浓度检测器)的检测间隔为4.5min,全厂出水总磷浓度检测器的检测为2h,所述方法具体包括:检测高效沉淀池出水口的正磷酸盐浓度c

p

、全厂出水总磷浓度c

tp

以及全厂出水流量q

eff

;正磷酸盐浓度上升情况包括:a、当c

p

≤0.8

×cq

时,cq=0.10mg po

43-‑

p/l,所述除磷剂加药量q1=β1×qmin

,q

min

=0.7l/h,β1=80%;b、当c

p(t)

>0.8

×cq

时,计算变化量α=(c

p

(t)-c

p

(t-t0))/c

p

(t-t0),根据α数值范围计算q1(t);;当,所述除磷剂加药量;当,所述除磷剂加药量q1=q1(t);其中,变化量α划分为4个区间,分别为:当0<α<5%时,β2=1.1;当5%≤α<10%时,β2=1.2;当10%≤α<15%时,β2=1.3;当15%≤α,β2=1.35;正磷酸盐浓度下降情况包括:正磷酸盐浓度大于正磷酸盐控制目标值cq,确定正磷酸盐浓度峰值c

pmax

对应的拐点加药量qi,计算所述除磷剂加药量q1,;全厂出水流量突变时,即在40min内,q

eff

的变化量大于q

eff

的25%,计算得到修正加药量q2,,p为投加系数,p=0.075;当时,所述除磷剂加药量为q1;当时,所述除磷剂加药量为q2;当时,所述除磷剂加药量为q1,其中,投加系数p=历史投加除磷剂流量/历史全厂出水流量,c=0.05;全厂出水总磷浓度c

tp

>总磷目标值c

stp

时,c

stp

=0.3mg/l,除磷剂加药量输出设定最大加药量q

max

并发出报警,q1=q

max

=1.4l/h。

67.连续运行100天后,实际出水正磷酸盐浓度为0.090

±

0.016mg/l,出水总磷浓度<0.3mg/l,稳定达到预设的排放要求,除磷药剂平均投加流量为0.89l/h,与应用该技术前比较,节省药剂量10%。

68.应用例2本应用例提供了一种采用上述高效沉淀池的除磷剂投加装置对高效沉淀池进行

除磷剂投加的方法,与应用例1相比,区别在于高效沉淀池的处理量为5万吨/天,进水tp浓度范围为0.2~1.85mg/l,正磷酸盐浓度检测器的检测间隔为5min,全厂出水总磷浓度检测器的检测为2h,所述方法具体包括:检测高效沉淀池出水口的正磷酸盐浓度c

p

、全厂出水总磷浓度c

tp

以及全厂出水流量q

eff

;正磷酸盐浓度上升情况包括:a、当c

p

≤0.8

×cq

时,cq=0.12mg po

43-‑

p/l,所述除磷剂加药量,q

min

=85l/h,β1=85%;b、当时,计算q1(t);;根据c

p

与上一检测时刻浓度的变化量的数值范围确定β2,变化量α的数值为5%~50%,1.1≤β2≤1.4,计算所述除磷剂加药量q1,当,所述除磷剂加药量;当,所述除磷剂加药量q1=q1(t);其中,变化量α划分为3个区间,分别为5%≤α<15%,β2=1.1;15%≤α<30%,β2=1.15、30%≤α<50%,β2=1.4;正磷酸盐浓度下降情况包括:正磷酸盐浓度大于正磷酸盐控制目标值cq,确定正磷酸盐浓度峰值c

pmax

对应的拐点加药量qi,计算所述除磷剂加药量q1,;全厂出水流量突变时,即在30min内,q

eff

的变化量大于q

eff

的30%,计算得到修正加药量q2,,p为投加系数,p=0.065;当时,所述除磷剂加药量为q1;当时,所述除磷剂加药量为q2;当时,所述除磷剂加药量为q1,其中,投加系数p=历史投加除磷剂流量/历史全厂出水流量,c=0.1;全厂出水总磷浓度c

tp

>总磷目标值c

stp

时,c

stp

=0.25mg/l,除磷剂加药量输出设定最大加药量q

max

并发出报警,q1=q

max

=150l/h。

69.连续运行130天后,实际出水正磷酸盐浓度为0.08

±

0.02mg/l,出水总磷浓度<0.25mg/l,除磷药剂投加流量为92l/h。

70.对比例1本对比例提供了一种采用前馈除磷剂投加装置对高效沉淀池进行投加的方法,前馈即采用进水流量进行除磷剂投加量调节,策略为根据进水流量分为若干区间,当水量在某区间时恒定投加相应的除磷剂,具体如下表1所示:表1

对比例1处理与应用例2相同的高效沉淀池,且处理规模、进水水质相同。

71.连续运行130天后,实际出水正磷酸盐浓度为0.08

±

0.03mg/l,出水总磷浓度<0.25mg/l,除磷药剂加入总量为127l/h。

72.应用例2与对比例1相比,可以看出,本发明中对高效沉淀池出水口的正磷酸盐浓度进行实时检测,从而根据正磷酸盐浓度与目标值的比较,分为浓度上升情况和浓度下降情况,进而分别进行不同除磷剂加药量的计算输出,进一步地,本发明中还对全厂出水流量进行检测,从而根据出水流量对除磷剂加药量进行反馈修正,表征高效沉淀池的进水流量,有效避免由于进水流量波动且停留时间就造成的除磷剂过量投加的问题,有效保证出水总磷稳定且成本低;此外,本发明中过程控制主要以高效沉淀池出水口的正磷酸盐浓度检测进行计算,正磷酸盐检测虽然仅检测总磷指标中的一部分,但是测量间隔小,测量间隔可以是4~10min,相比于总磷检测的测量间隔1h或2h,达到正磷酸盐浓度实时检测调整除磷剂加入量,并且全厂出水总磷检测间隔核验除磷效果是否达标,两者配合有效保证除磷剂的投加量精确,保证投加控制的稳定性,相比于现有技术中前馈调节方式(即采用进水流量进行反馈调节除磷剂加药量),节省除磷剂药量27%以上。

73.申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1