硅锰渣资源化利用生产方法与流程

硅锰渣资源化利用生产方法

1.本技术是申请日为2021年3月23日,申请号为“2021103096379”,申请名称为“硅锰渣资源化利用生产方法及装置”的分案申请。

技术领域

2.本发明涉及硅锰渣回收利用领域,尤其涉及一种硅锰渣资源化利用生产方法及装置。

背景技术:

3.硅锰渣即硅锰冶炼渣,是硅锰合金冶炼过程排放的一种工业废渣,其结构疏松,外观常为浅绿色,由一些不规则的多孔非晶体里组成。硅锰渣的当前使用现状为生产水泥、混凝土掺合料、加工生态渗透砖、制造锰肥和硅肥、回收及微晶玻璃的研制。

4.固体废物硅锰渣不断增加,不仅占用大量土地,而且会造成有害物质渗透到土壤、水源中,将对环境造成极大污染危害。硅锰渣主要含有氧、硅、铝、铁、镁、钙、锰等元素。

技术实现要素:

5.本发明针对上述问题,提出了一种硅锰渣资源化利用生产方法及装置。

6.本发明采取的技术方案如下:

7.本发明首先提供了一种硅锰渣资源化利用生产方法,该方法需要依次进行以下步骤,干燥处理,酸浸处理,浸钙处理,石膏结晶处理,二氧化硅酸洗处理,沉铝处理,锰碳化处理以及镁碳化处理。通过上述处理步骤,实现了对硅锰渣的资源化再生利用,下面对上述步骤进行详细说明。

8.步骤1,干燥

9.硅锰渣的成分主要为钙14.642%、锰9.0165%、镁1.5%、二氧化硅49-50%、铝8.097%。原渣含有10-15%的水分。硅锰渣含有较多的玻璃态硬块,在酸浸过程中为了防止在搅拌过程中将搪瓷釜损坏,通过简单分筛,将其筛除。

10.步骤2、酸浸

11.将过筛后的硅锰渣投入含有硫酸铵的溶液中,加入硫酸进行高温浸出,浸使原渣中的铝、锰、镁溶解于溶液中,反应生成的石膏与二氧化硅以不溶物形式存在,经压滤分离得到酸浸液及硅钙渣,酸浸液可循环浸出至锰、镁达到合适浓度后进入步骤6)。反应结束后,将浆料放至缓冲槽内静置,将未参与反应的硅锰渣沉降。主要反应:

12.mno+h2so4→

mnso4+h2o

13.mgo+h2so4→

mgso4+h2o

14.cao+h2so4→

caso4+h2o

15.al2o3+h2so4→

al2(so4)3+h2o

16.步骤3、浸钙

17.硅钙渣使用含有超溶剂的贫钙液进行浸出,反应过程中加入氨水,使石膏溶于溶

液中,随后经过滤分离,得到富钙液与二氧化硅。主要反应:

18.h2o+caso4·

2h2o+nh3+h

2-r

→

ca-r+h2o+(nh4)2so419.步骤4、石膏结晶

20.富钙液通过蒸发作用,排出溶液中的氨与多余的水,将富钙液浓缩,使石膏重新转化为沉淀,分离后得到石膏产品与贫钙液,贫钙液返回步骤3)。主要反应:

21.ca-r+h2o+(nh4)2so4→

h2o+caso4·

2h2o+nh3+h

2-r

22.步骤5、二氧化硅酸洗

23.步骤3)中经压滤分离并洗涤后的二氧化硅中因其显弱碱性,采用酸洗的方式将其酸化后,再经分离得到二氧化硅。

24.步骤6、沉铝

25.步骤2)中经分离得到的酸浸液高温下通过缓慢加入氨水控制ph值,使硫酸铝转化为氢氧化铝沉淀,锰、镁仍留在溶液中,经过滤分离,得到氢氧化铝和沉铝液。主要反应:

26.nh3·

h2o+al2(so4)3→

al(oh)3+(nh4)2so427.步骤7、锰碳化

28.沉铝后的溶液继续提高ph值,使用碳酸铵与锰反应,将锰转化为碳酸锰沉淀,分离后得到碳酸锰与贫锰液。主要反应:

29.(nh4)2co3+mnso4→

mnco3+(nh4)2so430.步骤8、镁碳化

31.贫锰液继续提高ph值,在较强碱性下与二氧化碳反应,将镁转化为碱式碳酸镁沉淀,分离得到碱式碳酸镁与硫铵溶液。主要反应:

32.nh3h2o+co2+mgso4→

mgco3+(nh4)2so433.在上述生产方法的基础上,进一步提供一种生产装置是适应上述生产方法。

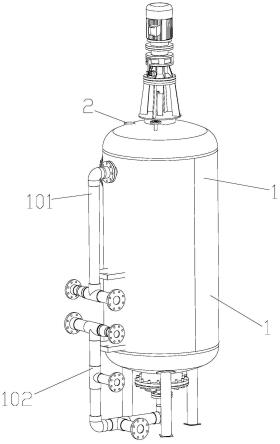

34.一种装置,包括第一反应罐、第二反应罐、第三反应罐、第一压滤装置、第二压滤装置以及第三压滤装置,所述第一反应罐的出液口通过第一压滤装置与第二反应罐的进液口相接,所述第二反应罐的出液口通过第二压滤装置与第三反应罐的进液口相接,所述第三反应罐的出料口通过第三压滤装置与所述第一反应罐的进料口相接。

35.上述装置可以适应上述生产方法。

36.可选的,所述第一压滤装置、第二压滤装置以及第三压滤装置的结构相同,所述第一反应罐、第二反应罐以及第三反应罐的结构相同。

37.可选的,所述第一反应罐包括罐体、电机、转轴、若干搅拌叶以及若干筛网,所述转轴通过电机转动安装在所述罐体内,所述转轴与电机的中轴线相重合,所述筛网平行固定在罐体内,且筛网相互平行,所述搅拌叶分为左旋式和右旋式,所述搅拌叶安装所述转轴上,且相邻两个搅拌叶的旋式不同,相邻两个搅拌叶之间设置有筛网。

38.因为第一反应罐中进行的反应是有沉淀生成的,所以采用上述结构,上述结构工作时的过程如下,首先筛网上密闭网眼,这些网眼的存在可以起到附着作用,可以让反应过程中产生的不溶物附着到网眼上,这样可以提高对不溶物的吸收效率,避免液体输送过程中不溶物堵塞管道;同时由于“搅拌叶分为左旋式和右旋式,搅拌叶安装所述转轴上,且相邻两个搅拌叶的旋式不同,相邻两个搅拌叶之间设置有筛网”这样转轴在转动时搅拌叶具有将反应液向上下搅动的趋势,使得反应液具有上下对流的趋势,这样一则可以使反应液

反应更加充分,二则可以使得反应液不断地流经筛网,这样筛网中的不溶物不断地附着在筛网上,这样可以提高筛网对不溶物的吸附效率。

39.可选的,所述罐体上设置有进料管以及出料管,所述进料管设置在罐体的罐顶处,所述出料管设置在罐体的罐底处,所述进料管上设置有多个接口,所述出料管上设置有多个接口。

40.设置多个接口的目的是为了保证进液与出液的稳定。

41.可选的,还包括液体套筒,所述液体套筒设置在进料管上,所述液体套筒的两端处于封闭状态,所述液体套筒的筒壁上开设有若干通孔。

42.上述结构的液体套筒,可以保证液体经由液体通孔均匀地散射向罐体内各处,这样可以保证流进罐体内的液体是滴落进去的,而不是倾倒进去的,而这种滴落的进料方式具有以下好处

43.1、对筛网几乎不存在冲击作用,可以最大概率地减少液体低落对筛网的冲击,这样可以保证筛网上附着的不溶物不会掉落,这样更加稳定;

44.2、因为整个反应过程中需要用到氨水,而氨水在工作过程不可避免地会挥发,这样就会使得罐体内氨气浓度很高,而氨气一旦从罐体内逸出来就会对操作工人造成伤害,所以采用液体套筒喷射进料的方式可以增加氨气与溶液的接触面积与接触量,这样可以让氨气吸附在溶液中,减少氨气外泄的概率,提高生产的安全性,

45.可选的,所述罐体的罐壁上设置有检查口,所述检查口上设置有可开闭的箱门。

46.设置检查口的作用是为了方便检查罐体内的状况。

47.可选的,所述罐体的罐顶处设置有半导体制冷片,且所述半导体制冷片位于罐体外,所述半导体制冷片用于给罐体的顶部降温。

48.设置半导体制冷片的作用是为了对罐体的顶部进行降温,使得罐体顶部的温度低于罐底的温度,这样可以使得从罐底处上逸的水汽冷凝在罐顶处形成水滴,以水滴的形式附着在罐顶处,这样从溶液中逸出的氨气在碰到这些水滴时能够被吸附,且由于半导体制冷片不断地在对罐顶部分降温,使得水滴始终处于温度相对较低的状态,溶解后的氨气不会再次逸出,提高整个反应罐的安全性。

49.本发明的有益效果是:通过干燥处理,酸浸处理,浸钙处理,石膏结晶处理,二氧化硅酸洗处理,沉铝处理,锰碳化处理以及镁碳化处理,实现了对硅锰渣的资源化再生利用。

附图说明:

50.图1是第一反应罐的结构示意简图,

51.图2是第一反应罐的侧视图,

52.图3是图2中a-a向的剖视图,

53.图4是筛网与搅拌叶的位置关系示意图。

54.图5是硅锰渣资源化利用生产装置的结构示意简图。

55.图中各附图标记为:1、罐体;101、进料管;102、出料管;103、检查窗;2、半导体制冷片;3、液体套筒;4、转轴;5、筛网;6、搅拌叶;801、第一反应罐,802、第二反应罐;803、第三反应罐;901、第一压滤装置;902、第二压滤装置;903、第三压滤装置。

具体实施方式:

56.下面结合各实施例,对本发明做详细描述。

57.实施例1

58.一种硅锰渣资源化利用生产方法,包括以下8个步骤

59.步骤1,干燥

60.硅锰渣的成分主要为钙14.642%、锰9.0165%、镁1.5%、二氧化硅49-50%、铝8.097%。原渣含有10-15%的水分。硅锰渣含有较多的玻璃态硬块,在酸浸过程中为了防止在搅拌过程中将搪瓷釜损坏,通过简单分筛,将其筛除。

61.步骤2、酸浸

62.将过筛后的硅锰渣投入含有硫酸铵的溶液中,加入硫酸进行高温浸出,浸使原渣中的铝、锰、镁溶解于溶液中,反应生成的石膏与二氧化硅以不溶物形式存在,经压滤分离得到酸浸液及硅钙渣,酸浸液可循环浸出至锰、镁达到合适浓度后进入步骤6)。反应结束后,将浆料放至缓冲槽内静置,将未参与反应的硅锰渣沉降。主要反应:

63.mno+h2so4→

mnso4+h2o

64.mgo+h2so4→

mgso4+h2o

65.cao+h2so4→

caso4+h2o

66.al2o3+h2so4→

al2(so4)3+h2o

67.步骤3、浸钙

68.硅钙渣使用含有超溶剂的贫钙液进行浸出,反应过程中加入氨水,使石膏溶于溶液中,随后经过滤分离,得到富钙液与二氧化硅。主要反应:

69.h2o+caso4·

2h2o+nh3+h

2-r

→

ca-r+h2o+(nh4)2so470.步骤4、石膏结晶

71.富钙液通过蒸发作用,排出溶液中的氨与多余的水,将富钙液浓缩,使石膏重新转化为沉淀,分离后得到石膏产品与贫钙液,贫钙液返回步骤3)。主要反应:

72.ca-r+h2o+(nh4)2so4→

h2o+caso4·

2h2o+nh3+h

2-r

73.步骤5、二氧化硅酸洗

74.步骤3中经压滤分离并洗涤后的二氧化硅中因其显弱碱性,采用酸洗的方式将其酸化后,再经分离得到二氧化硅。

75.步骤6、沉铝

76.步骤2中经分离得到的酸浸液高温下通过缓慢加入氨水控制ph值,使硫酸铝转化为氢氧化铝沉淀,锰、镁仍留在溶液中,经过滤分离,得到氢氧化铝和沉铝液。主要反应:

77.nh3·

h2o+al2(so4)3→

al(oh)3+(nh4)2so478.步骤7、锰碳化

79.沉铝后的溶液继续提高ph值,使用碳酸铵与锰反应,将锰转化为碳酸锰沉淀,分离后得到碳酸锰与贫锰液。主要反应:

80.(nh4)2co3+mnso4→

mnco3+(nh4)2so481.步骤8、镁碳化

82.贫锰液继续提高ph值,在较强碱性下与二氧化碳反应,将镁转化为碱式碳酸镁沉淀,分离得到碱式碳酸镁与硫铵溶液。主要反应:

83.nh3h2o+co2+mgso4→

mgco3+(nh4)2so484.实施例2

85.如附图1、附图2、附图3、附图4以及附图5所示,一种装置,包括第一反应罐801、第二反应罐802、第三反应罐803、第一压滤装置901、第二压滤装置902以及第三压滤装置903,第一反应罐801的出液口通过第一压滤装置901与第二反应罐802的进液口相接,第二反应罐802的出液口通过第二压滤装置902与第三反应罐803的进液口相接,第三反应罐803的出料口通过第三压滤装置903与第一反应罐801的进料口相接。

86.上述装置可以适应实施例1的生产方法。

87.如附图1、附图2、附图3、附图4以及附图5所示,第一压滤装置901、第二压滤装置902以及第三压滤装置903的结构相同,第一反应罐801、第二反应罐802以及第三反应罐803的结构相同。具体经过第一压滤装置处理后得到了二氧化硅固体,经过第二压滤装置后依次可以得到硫酸钙、碳酸锰以及碳酸镁,第三压滤装置起到过滤溶液作用,不收集滤渣,需要说明的附图5所示的整个装置是在不断地进行循环的。

88.如附图1、附图2、附图3、附图4以及附图5所示,第一反应罐801包括罐体1、电机、转轴4、若干搅拌叶6以及若干筛网5,转轴4通过电机转动安装在罐体1内,转轴4与电机的中轴线相重合,筛网5平行固定在罐体1内,且筛网5相互平行,搅拌叶6分为左旋式和右旋式,搅拌叶6安装转轴4上,且相邻两个搅拌叶6的旋式不同,相邻两个搅拌叶6之间设置有筛网5。具体筛网5是由耐酸碱塑料制成的。

89.因为第一反应罐801中进行的反应是有沉淀生成的,所以采用上述结构,上述结构工作时的过程如下,首先筛网5上密闭网眼,这些网眼的存在可以起到附着作用,可以让反应过程中产生的不溶物附着到网眼上,这样可以提高对不溶物(即二氧化硅等物质)的吸收效率,避免液体输送过程中不溶物堵塞管道;同时由于“搅拌叶6分为左旋式和右旋式,搅拌叶6安装转轴4上,且相邻两个搅拌叶6的旋式不同,相邻两个搅拌叶6之间设置有筛网5”这样转轴4在转动时搅拌叶6具有将反应液向上下搅动的趋势,使得反应液具有上下对流的趋势,这样一则可以使反应液反应更加充分,二则可以使得反应液不断地流经筛网5,这样筛网5中的不溶物不断地附着在筛网5上,这样可以提高筛网5对不溶物的吸附效率。

90.如附图1、附图2、附图3、附图4以及附图5所示,罐体1上设置有进料管101以及出料管102,进料管101设置在罐体1的罐顶处,出料管102设置在罐体1的罐底处,进料管101上设置有多个接口,出料管102上设置有多个接口。

91.设置多个接口的目的是为了保证进液与出液的稳定。

92.如附图1、附图2、附图3、附图4以及附图5所示,还包括液体套筒3,液体套筒3设置在进料管101上,液体套筒3的两端处于封闭状态,液体套筒3的筒壁上开设有若干通孔。

93.上述结构的液体套筒3,可以保证液体经由液体通孔均匀地散射向罐体1内各处,这样可以保证流进罐体1内的液体是滴落进去的,而不是倾倒进去的,而这种滴落的进料方式具有以下好处

94.1、对筛网5几乎不存在冲击作用,可以最大概率地减少液体低落对筛网5的冲击,这样可以保证筛网5上附着的不溶物不会掉落,这样更加稳定;

95.2、因为整个反应过程中需要用到氨水,而氨水在工作过程不可避免地会挥发,这样就会使得罐体1内氨气浓度很高,而氨气一旦从罐体1内逸出来就会对操作工人造成伤

害,所以采用液体套筒3喷射进料的方式可以增加氨气与溶液的接触面积与接触量,这样可以让氨气吸附在溶液中,减少氨气外泄的概率,提高生产的安全性,

96.如附图1、附图2、附图3、附图4以及附图5所示,罐体1的罐壁上设置有检查口,检查口上设置有可开闭的箱门。

97.设置检查口的作用是为了方便检查罐体1内的状况。

98.如附图1、附图2、附图3、附图4以及附图5所示,罐体1的罐顶处设置有半导体制冷片2,且半导体制冷片2位于罐体1外,半导体制冷片2用于给罐体1的顶部降温。

99.设置半导体制冷片2的作用是为了对罐体1的顶部进行降温,使得罐体1顶部的温度低于罐底的温度,这样可以使得从罐底处上逸的水汽冷凝在罐顶处形成水滴,以水滴的形式附着在罐顶处,这样从溶液中逸出的氨气在碰到这些水滴时能够被吸附,且由于半导体制冷片2不断地在对罐顶部分降温,使得水滴始终处于温度相对较低的状态,溶解后的氨气不会再次逸出,提高整个反应罐的安全性。

100.以上所述仅为本发明的优选实施例,并非因此即限制本发明的专利保护范围,凡是运用本发明说明书所作的等效变换,直接或间接运用在其他相关的技术领域,均同理包括在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1