一种太阳能光热蒸发同步水盐分离淡化和提盐装置的制作方法

1.本发明属于太阳能海水淡化和脱盐技术领域,具体涉及一种太阳能光热蒸发同步水盐分离淡化和提盐装置。

背景技术:

2.海水淡化和高盐废水脱盐的本质上都是水盐分离过程,但两者的功能是分开实现的。现有的海水淡化技术主要有两类:一类是高效热驱动蒸发技术;另一类是压力驱动膜脱盐技术。类似地,现有的高盐废水脱盐技术主要有三类,前两类同海水淡化,第三类是冷冻结晶。这些方法受到以下因素制约:一是需要大量消耗热能或电能等高品位能源,分布高度依赖大型能源设施;二是盐分污染设备的共性问题,需周期性更换配件及维护,以及海水淡化产生的高盐废水排放会污染环境。因此,一般走大规模、集中式的路线,不适用于小型化应用需求。

3.为了节能减排,利用太阳能进行海水淡化和脱盐,成为关注的焦点。在海水淡化领域,在已商业化的太阳能蒸馏器中,热量在吸收器表面产生,使水温整体升高,造成了大量的热损失,效率仅为30~45%。在脱盐领域,仍然主要靠太阳自然晒盐。

4.近年来,一种全新型的太阳能驱动界面蒸发海水淡化技术,因具有更高的太阳能转换效率、数倍于自然蒸发的速率、更低廉的成本优势,逐渐发展起来。与基于整体加热的太阳能蒸馏器不同,这种界面蒸发系统首先将少量的水与下方水体进行隔离,将太阳光-热能转换局限在空气-隔离水的界面,仅该界面处的水被加热而蒸发,极大地减少热量损失。该技术仅仅依靠太阳能即可源源不断地获取淡水,决定了其不仅适用于大规模、集中式的供水系统,也适合小型化、便携式装置。

5.但是,该技术仍然面临盐分污染设备的问题。目前的研究主要集中在获取淡水,蒸发器的设计思路以提高蒸发效率和抗盐污染上,对于如何提取盐的研究较少,仍是一项新的挑战。目前报道的各类太阳能驱动界面蒸发器普遍采用了矩形、圆形、圆锤等对称蒸发结构,这样的结构不利于抗盐污染。另外,由于蒸汽逸出后留下盐就地沉积,即蒸发和盐沉积发生在同一位置,运行一段时间后由于盐沉积易导致蒸发失效,盐分污染设备是传统海水淡化、脱盐技术的共性问题。

技术实现要素:

6.针对现有技术中存在的问题,本发明提供了一种太阳能光热蒸发同步水盐分离淡化和提盐装置,避免盐分污染蒸发面,维持装置的长效稳定运行。

7.本发明是通过以下技术方案来实现:

8.一种太阳能光热蒸发同步水盐分离淡化和提盐装置,包括从上到下依次贴合铺设的光热输水层、供水层、盐引导沉积层和漂浮绝热层;

9.所述光热输水层包括光热面和光热输水层输水线路,光热面水平布置于水面用于接收光照并将太阳能转换为热量,光热面包括光热面近端和光热面远端,光热输水层输水

线路与光热面近端相接并插入水中用于从光热面近端向光热面远端单向输运水盐;

10.所述供水层包括蒸发面、供水层输水线路和析盐处,蒸发面和供水层输水线路与其上层对应的光热面和光热输水层输水线路的形状一致,蒸发面接收上层对应光热面的热量用于水蒸发,蒸发面近端与供水层输水线路相接,蒸发面远端与析盐处接触;供水层输水线路与光热输水层输水线路一样插入水中用于向蒸发面单向输运水盐;析盐处水平布置于水面且顶部无覆盖,水盐通过光热输水层输水线路和供水层输水线路单向输运到蒸发面蒸发,盐浓度在析盐处达到饱和而析出;

11.所述盐引导沉积层包括水平部和弯折部,水平部连接在蒸发面和析盐处底部,向下弯折的弯折部用于引导在析盐处析出的盐固体沿着盐引导沉积层向远端沉积;

12.所述漂浮绝热层连接在盐引导沉积层水平部底部,用于将整个装置漂浮于水面并隔热。

13.进一步,所述光热面和光热输水层输水线路在两者交界处呈现90

°

弯折,蒸发面和供水层输水线路在两者交界处呈现90

°

弯折。

14.进一步,所述光热输水层和供水层全部由具有毛细吸水作用的多孔纤维布构成。

15.进一步,所述多孔纤维布包括亲水的椰壳布、无纺布、棉布、麻布、化纤布、毛毡布或泡沫。

16.进一步,所述光热面由该部分的多孔纤维布加热碳化或在多孔纤维布上负载光热材料制得;所述光热材料包括黑色涂料、碳基材料、半导体材料或具有等离子体基元吸收的金属纳米颗粒。

17.进一步,所述光热面近端与光热面远端宽度比为(10~1):1,光热面近端到光热面远端宽度连续变化,光热面侧边呈线段或曲线。

18.进一步,所述析盐处包括析盐处近端和析盐处远端,析盐处近端与蒸发面接触后间隔一定距离设置,析盐处近端的宽度与蒸发面远端宽度相同。

19.进一步,所述析盐处的宽度从析盐处近端到析盐处远端连续变化,析盐处近端与析盐处远端的宽度比为(10~1):1,析盐处侧边呈线段或曲线。

20.进一步,所述盐引导沉积层的水平部和弯折部之间的弯折角为90~180

°

。

21.进一步,所述盐引导沉积层为金属、玻璃或塑料材质平板;所述漂浮绝热层为聚氨酯泡沫、聚苯乙烯泡沫、聚乙烯泡沫、聚丙烯泡沫、聚氯乙烯泡沫、酚醛树脂泡沫或木材。

22.与现有技术相比,本发明具有以下有益效果:

23.1、本发明设置光热面接收光照并将太阳能转换为热量,将蒸发面设置在光热面下方,蒸发面接收上层对应光热面的热量用于水蒸发,并在蒸发面远端设置析盐处,通过供水层输水线路与光热输水层输水线路向蒸发面单向输运水盐,析盐处水平布置于水面且顶部无覆盖,盐浓度在析盐处达到饱和而析出,不会沉积在光热面覆盖的蒸发面上,实现蒸发和盐沉积位置分离,在生产淡水的同时避免了盐分对设备的侵蚀,且无需周期性更换易耗配件,极大降低了维护成本。

24.进一步,析盐处近端与蒸发面接触后间隔一定距离设置,让盐析出的位置远离蒸发面,即蒸发和盐沉积位置分离,实现长效稳定的同步蒸发和提盐。而且蒸发面与析盐处断开可进一步调节从前者到后者的水输运速率,防止输水速率过快带走热量,影响蒸发效率。

25.2、本发明通过统一的设计,实现淡化和盐固体的同步获取。通过单向输水和非对

称蒸发面的设计、以及断点和析盐处的设置,保证了持续的单向的水盐输运、合适的盐浓度分布,由于浓度差的作用,增强了单向输水速率,维持装置的不断运行实现蒸汽不断地在蒸发面产生,盐不断地在析盐处沉积,即蒸发和盐沉积位置分离,维持装置的长效稳定运行。

26.3、传统膜法和热法海水淡化技术获得淡水的典型浓度分别为10-500ppm和1-50ppm,本发明通过热蒸发可获得低于1ppm的直饮水,可实现直接从海水一步生产饮用水,在海岛、沿海地区、船舶、海上平台、野外用水保障,以及工业高盐废水脱盐等应用场景都具有实用价值。

27.4、目前各类海水淡化方法都无法将盐固体同时从海水中提出去,不可避免地产生高盐废水排放问题。本发明通过蒸发和盐沉积位置分离设计,在蒸发过程中可以等浓度(同原始水样浓度)分离水盐,提取盐固体,实现高盐废水零排放,无高盐废水排放污染。

28.5、本发明通过特殊的结构设计,使光热仅对空气/表层水界面处进行加热蒸发,从而能够将太阳能转换效率提升到80%以上。传统太阳能蒸馏器利用光照使海水整体升温蒸发,太阳能转换效率一般低于45%,本发明大大提高了太阳能利用率。

29.6、与传统高能耗膜法、热法、以及低温结晶海水淡化、脱盐技术相比,本发明仅以太阳能作为唯一能量来源,清洁环保,无需使用传统的电力和热力能源,极大地提高了装置的普适性,降低环境污染。与自然晒盐相比,本发明由于蒸发速率快、太阳能转换效率高,脱盐速率远高于自然晒盐,且由于同步水盐分离可以实现在不用蒸干盐水的情况下即开始提盐。

30.7、本发明实现蒸发和盐沉积位置分离、淡水和盐固体的同步获取。基于低成本、环保的原材料,制作不仅适用于大规模供水、脱盐系统,也适合小型化、便携式装置的同步水盐分离淡化和提盐装置。

附图说明

31.图1是本发明太阳能光热蒸发同步水盐分离淡化和提盐装置的结构分解俯视示意图;

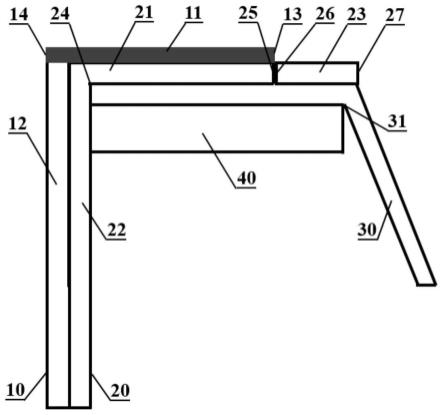

32.图2是本发明太阳能光热蒸发同步水盐分离淡化和提盐装置的结构侧视示意图;

33.图3是本发明实施例1制得的太阳能光热蒸发同步水盐分离淡化和提盐装置的实物照片、连续蒸发照片和提盐后实物照片;

34.图4是本发明实施例1制得的太阳能光热蒸发同步水盐分离淡化和提盐装置与常规对称蒸发装置蒸发质量曲线对比图;

35.其中:10-光热输水层,11-光热面,12-光热输水层输水线路,13-光热面远端、14-光热面近端,20-供水层,21-蒸发面,22-供水层输水线路,23析盐处,24-蒸发面近端、25-蒸发面远端,26-析盐处近端、27-析盐处远端,30-盐引导沉积层,31-弯折角,40-漂浮绝热层。

具体实施方式

36.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

37.如图1和图2所示,本发明一种太阳能光热蒸发同步水盐分离淡化和提盐装置,包括从上到下依次贴合铺设的光热输水层10、供水层20、盐引导沉积层30和漂浮绝热层40。

38.所述光热输水层10包括光热面11和光热输水层输水线路12,并在两者交界处进行90

°

弯折。光热面11水平布置于水面用于接收光照将太阳能转换为热。光热输水层输水线路12向下插入水中用于单向水盐输运,水盐输运方向为从光热面近端14到光热面远端13。

39.所述供水层20包括蒸发面21、供水层输水线路22和析盐处23,并在蒸发面21和供水层输水线路22交界处进行90

°

弯折。蒸发面21和供水层输水线路22的形状与其上层对应的光热面11和光热输水层输水线路12保持一致。析盐处23与蒸发面远端25接触,可断开。蒸发面21接收上层对应光热面11的热量用于水蒸发。蒸发面21具有两端,分别是蒸发面近端24和蒸发面远端25,蒸发面近端24与供水层输水线路22相接,蒸发面远端25与析盐处23接触。供水层输水线路22同光热输水层输水线路12向下插入水中用于单向水盐输运,水盐输运方向为从蒸发面近端24到蒸发面远端25。析盐处23用于增强整个供水层20的输水速率,水盐通过光热输水层输水线路12和供水层输水线路22单向输运,在蒸发面21处蒸发,盐浓度在析盐处23达到饱和而析出,此刻由于浓度差的作用,增强了单向输水速率,维持装置的不断运行。蒸发面21与析盐处23断开可进一步调节从前者到后者的水输运,防止输水速率过快带走热量。

40.所述盐引导沉积层30包括水平部和弯折部,水平部和弯折部在析盐处远端27处向下弯折,弯折角31为90~180

°

。盐固体从析盐处23开始析出,并在蒸汽的推动下向外扩散,弯折角31作用是引导盐固体沿着盐引导沉积层30向远端沉积,以便获取收集,同时减少占地面积。

41.所述漂浮绝热层40用于将装置漂浮于水面并隔热,减少热量向下方水体传导损失。

42.所述光热输水层10和供水层20全部由具有毛细吸水作用的多孔纤维布构成,其中的光热输水层输水线路12和供水层输水线路22插入水中用于吸水。所述多孔纤维布包括亲水的椰壳布、无纺布、棉布、麻布、化纤布、毛毡布或泡沫。

43.所述光热面11直接由该部分的多孔纤维布直接加热碳化、或在多孔纤维布上负载光热材料制得。所述光热材料包括黑色涂料、碳基材料、半导体材料或具有等离子体基元吸收的金属纳米颗粒。光热面11具有两端,分别是光热面近端14和光热面远端13,光热面近端14与光热输水层输水线路12相接。光热面11宽度从光热面近端14到光热面远端13依次递减呈倒梯形设置,光热面近端14与光热面远端13宽度比为(10~1):1连续可调,光热面11侧边呈线段或曲线。

44.蒸发面21和供水层输水线路22的形状与其上层对应的光热面11和光热输水层输水线路12保持一致,蒸发面21的非对称设计,可以增强水盐单向输运,由于截面积越小,水流速率越大,因此水流速率从蒸发面近端24到蒸发面远端25逐渐提高。因此,在单向供水和蒸发双重作用下,虽然整个蒸发面21中的盐浓度从蒸发面近端24到蒸发面远端25逐渐升高,但始终不会达到饱和,到析盐处23时才接近直至饱和。析盐处23的设置,用于进一步增强整个供水层20的单向输水速率,同时调节盐浓度的分布,由于此处无光热效应,蒸发较弱,盐浓度在整个析盐处23是通过较长的距离才最终达到饱和而析出,同时在盐浓度差的作用下,单向输水得到加强,水源源不断地向上输运并在蒸发面21蒸发,盐不断地在析盐处23析出,并在蒸汽的推动下向外扩散,沿着盐引导沉积层30向远端沉积,维持装置的不断运行,实现同步水盐分离淡化和提盐。

45.析盐处23是供水层20中相对于上层光热输水层10多出来的一部分,无光热效应。析盐处23具有两端,分别是析盐处近端26和析盐处远端27,析盐处近端26与蒸发面21接触,也可断开。蒸发面21与析盐处23断开可进一步调节从前者到后者的水输运,防止输水速率过快带走热量。析盐处近端26的宽度与蒸发面远端25的宽度保持一致。析盐处23的宽度从析盐处近端26到析盐处远端27连续可调,析盐处近端26到析盐处远端27的宽度比为(10~1):1,析盐处23侧边呈线段或曲线。

46.所述盐引导沉积层30包括金属、玻璃或塑料材质平板,便于引导盐固体沉积和收集。

47.所述漂浮绝热层40包括聚氨酯泡沫、聚苯乙烯泡沫、聚乙烯泡沫、聚丙烯泡沫、聚氯乙烯泡沫、酚醛树脂泡沫或木材。

48.使用时,将光热输水层输水线路光热输水层输水线路12和供水层输水线路22向下插入水中,通过毛细作用将下方水体中的水盐单向输运到装置中,水盐输运方向为从光热面近端14和蒸发面近端24到远端光热面远端13和蒸发面远端25。

49.光热面11将太阳能转换为热并向下传递加热自身以及蒸发面21中的水以产生蒸汽,盐不断地在析盐处沉积,通过盐引导沉积层30引导盐固体沿其想向远端沉积,然后收集。

50.各实施例的测试方法为:使用装有am 1.5g滤光片的300w氙灯(cel-hxf300-t3,北京中教金源科技有限公司)模拟太阳光源,使用天平实时称量水蒸发量,蒸发结束后收集并称取提取的盐质量,以此计算盐/水的提取比,调节不同光功率密度以测试在不同光功率密度下的蒸汽产生以及提盐性能。

51.下面结合具体的实施例对本发明作进一步详细说明。

52.实施例1:

53.采用椰壳布作为多孔纤维布制作整个装置。将椰壳布一面压在加热板上,在375℃下碳化4分钟后得到光热面11。设置光热面近端14与光热面远端13的宽度比为3:1,侧边为线段。将蒸发面21与析盐处23断开但保持接触,设置析盐处近端26与析盐处远端27的宽度比为1:1,侧边为线段。盐引导沉积层采用铝片弯曲120

°

制成。漂浮绝热层为聚苯乙烯泡沫。将椰壳布制成的光热输水层、供水层,以及盐引导沉积层和漂浮绝热层,从上到下依次贴合铺设得到太阳能光热蒸发同步水盐分离淡化和提盐装置。

54.如图3是本发明实施例1制得的太阳能光热蒸发同步水盐分离淡化和提盐装置的实物照片,以及在4倍标准太阳强度、20%nacl溶液工况下,72小时不间断连续蒸发和提盐后的实物照片;在4倍标准太阳强度、20%nacl溶液,不间断连续72小时运行下,蒸汽源源不断产生,盐固体顺利在指定区域沉积收集,且完全不会阻挡光热面和蒸发面,维持装置长效稳定运行。如图4是本发明实施例1制得的太阳能光热蒸发同步水盐分离淡化和提盐装置、以及常规对称蒸发装置在4倍标准太阳强度、20%nacl溶液工况下,不间断连续蒸发的蒸发质量曲线对比图;同时蒸发质量曲线保持线性,说明蒸发速率维持不变,且盐/水的提取比约为20%,说明该装置可以等浓度(同原始水样浓度)分离水盐,实现高盐废水零排放,但是常规对称蒸发装置的蒸发质量曲线呈指数衰减,是由盐分阻塞装置导致的蒸发速率不断降低直至失效。

55.实施例2:

56.采用无纺布作为多孔纤维布制作整个装置。在无纺布上喷涂黑色涂料得到光热面11。设置光热面近端14与光热面远端13的宽度比为1:1,侧边为线段。蒸发面21与析盐处23连接不断开,设置析盐处近端26与析盐处远端27的宽度比为3:1,侧边为线段。盐引导沉积层采用塑料板弯曲90

°

制成。漂浮绝热层为聚氨酯泡沫。将无纺布制成的光热输水层、供水层,以及盐引导沉积层和漂浮绝热层,从上到下依次贴合铺设得到太阳能光热蒸发同步水盐分离淡化和提盐装置。

57.实施例3:

58.采用棉布作为多孔纤维布制作整个装置。在棉布上负载碳粉得到光热面11。设置光热面近端14与光热面远端13的宽度比为2:1,侧边为线段。将蒸发面21与析盐处23断开但保持接触,设置析盐处近端26与析盐处远端27的宽度比为2:1,侧边为线段。盐引导沉积层采用玻璃板弯曲150

°

制成。漂浮绝热层为木材。将棉布制成的光热输水层、供水层,以及盐引导沉积层和漂浮绝热层,从上到下依次贴合铺设得到太阳能光热蒸发同步水盐分离淡化和提盐装置。

59.实施例4:

60.采用密胺泡沫作为多孔纤维布制作整个装置。在密胺泡沫上生长cus半导体得到光热面11。设置光热面近端14与光热面远端13的宽度比为5:1,侧边为外圆弧。将蒸发面21与析盐处23断开但保持接触,设置析盐处近端26与析盐处远端27的宽度比为1:1,侧边为线段。盐引导沉积层采用金属片弯曲170

°

制成。漂浮绝热层为酚醛树脂泡沫。将密胺泡沫制成的光热输水层、供水层,以及盐引导沉积层和漂浮绝热层,从上到下依次贴合铺设得到太阳能光热蒸发同步水盐分离淡化和提盐装置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1