一种挥发凝聚去除二次铝灰中氟化物危废工业化分离方法

本发明涉及铝灰废弃物处理的,尤其涉及一种挥发凝聚去除二次铝灰中氟化物危废工业化分离方法。

背景技术:

1、铝灰是电解铝工艺过程、铝型材加工、废铝重熔和再加工过程中产生的固体废弃物,根据铝灰中金属铝含量和回收次数的不同,可将其分为一次铝灰和二次铝灰,一次铝灰产生于不添加盐溶剂的铝电解和铸造过程,其中主要含金属铝和氧化铝,其金属铝含量可达30~70 wt.%,因常呈白色,亦可称为白灰;二次铝灰是一次铝灰通过物理方法回收金属铝后的灰渣,其中主要含较多的氧化铝,少量的金属铝单质,一些金属的氧化物,颜色较一次铝灰重,为灰黑色;由于在再生铝的回收加工阶段,往往还会加入一些助熔剂,铝灰的化学和矿物成分取决于生产过程中使用的原材料和冶金工艺,故二次铝灰中含有氮化物、碳化物、少量石墨和冰晶石等。根据最新的《国家危险废物名录》(2021年版),二次铝灰被划分为有毒和易燃危险废弃物,其主要污染源为氮化物和碳化物水解形成的氨气和甲烷,氨气具有刺鼻性气味,甲烷为易燃易爆气体,其聚集会产生较大的安全隐患;二次铝灰中的冰晶石是氟化物,易溶于水形成水体污染、易挥发形成大气污染,给人们的生产生活带来安全隐患,这也是二次铝灰被列为危废的主要原因。由于缺乏大规模的规范处理,每年约95%的铝灰被堆存或填埋,并且历史堆存量已超千万吨,铝灰作为铝生产行业中的一种危险固体废物,对环境和公众健康造成了严重的挑战,业内已将电解铝灰称为“隐形炸弹”。一方面,铝灰的安全处置成本高昂,也是铝生产行业面临的严峻挑战。另一方面,铝灰的回收和再利用不足更有可能导致来自浮渣毒性和高可燃性的安全风险。2019年中国约有350万吨二次铝灰产生,严重制约金属铝工业的发展,对于二次铝灰的无害化处理迫在眉睫。

2、对于二次铝灰的处理,前人进行了大量的研究工作,其中berzelius umwelt-service ag提出了一种铝灰的湿法处理工艺具有代表性:用水解法除去铝灰中的非氧化物生成nh3或ch4等,对气体进行收集和使用,避免了nh3或ch4带来的不利影响;对于水溶性的盐类,如kcl、nacl和na3alf6等,先溶于水,再进行分离提纯使用,避免了氟化物对环境的影响;剩余的物质为氧化铝或氢氧化铝,经过脱水煅烧后得到纯度较高的氧化铝。但这种方法固废湿法处理量大,用水量大、工序复杂,且盐溶液对设备腐蚀严重,须加强设备的防护,现在仅有焦作万方铝业设计并投入应用了一条生产线。当下亟需一种二次铝灰无害化处理的工业化分离方法,通过简单的工艺分离出危害性较大的挥发盐类和氟化物,处理效率高、生产费用低,促进环境保护、提升企业经济效益。

技术实现思路

1、本发明为解决上述技术问题,提供一种挥发凝聚去除二次铝灰中氟化物危废工业化分离方法,采用高温挥发-低温凝聚的方法使二次铝灰中的挥发性盐类和氟化物富集在烟气中,再通过旁路放风分类收集处理,整个工艺流程简单,减少了生产处理工序,有效解决现有湿法处理工序多、处理量大、生产成本高等问题。

2、本发明所采用的技术方案是:一种挥发凝聚去除二次铝灰中氟化物危废工业化分离方法,包括以下步骤:

3、步骤一、二次铝灰悬浮气固两相换热快速升温

4、将二次铝灰均匀供料加入悬浮预热器系统,在附加分散装置和高速流动的烟气作用下,二次铝灰均匀分散在高温烟气中,二次铝灰与高温烟气的悬浮混合气固两相流体依次经过五级悬浮预热器,逐级进行悬浮混合加热和气固分离,自第一级悬浮预热器至第五级悬浮预热器,二次铝灰从室温逐步悬浮加热升温;由第五级悬浮预热器至第一级悬浮预热器,高温烟气温度逐步降低;整个混合、加热过程需要5~10分钟,将二次铝灰从室温加热到950℃以上;烟气自第五级预热器至第一级预热器,温度逐步降低,最终排出悬浮预热器系统的烟气温度≤200℃,低温烟气进入增湿塔和袋式除尘器经除尘处理后达标排放。

5、所述悬浮预热器包括旋风筒、进风管、出风管和下料管;二次铝灰加入后,在附加分散装置和高速气流冲击下均匀分散在高温烟气中,进入第一级悬浮预热器旋风筒的进风管内,与第二级悬浮预热器旋风筒出风管中上升的高温烟气进行第一次分散悬浮加热,并被带入到第一级悬浮预热器旋风筒内进行气固分离;分离出来的二次铝灰经过第一级悬浮预热器旋风筒的下料管进入第二级悬浮预热器旋风筒的进风管内,与第三级悬浮预热器旋风筒出风管中上升的高温烟气进行第二次分散悬浮加热,并被带入到第二级悬浮预热器旋风筒内进行气固分离;以此类推,二次铝灰与高温烟气的悬浮混合气固两相流体依次进入第三级、第四级、第五级的悬浮预热器旋风筒,进行逐级悬浮加热和气固分离,第五级悬浮预热器旋风筒进气管与回转窑窑尾烟室连接,其高温烟气来自于回转窑。

6、步骤二、富集二次铝灰中的挥发性盐类和氟化物

7、来自回转窑的高温烟气在悬浮预热器系统逐级悬浮混合加热二次铝灰,在回转窑窑尾烟室处,挥发的氟化物存在于烟气中,在第四、五级的悬浮预热器系统高温部分,当烟气温度低于1000℃时,烟气中挥发的氟化物凝聚在后续二次铝灰中,二次铝灰随即在第五级悬浮预热器旋风筒内分离经其下料管进入回转窑中煅烧,高温煅烧时氟化物再次挥发进入烟气而富集;在第一级至第三级的悬浮预热器系统等低温部分,烟气中的挥发性盐类再次凝聚在后续二次铝灰中,随着二次铝灰进入悬浮预热器系统高温部分,再次挥发进入烟气中而富集。周而复始,二次铝灰中的挥发性盐类及氟化物始终存在于悬浮预热器和回转窑系统中,并通过高温挥发-低温凝聚的方法不断富集。

8、步骤三、分类收集二次铝灰中的挥发性盐类和氟化物

9、1)通过设置旁路放风装置一、旁路放风装置二来分类收集富集在烟气中的挥发性盐类和氟化物:在回转窑窑尾烟室设置旁路放风装置一,烟室的温度为1000℃~1100℃,部分排出富集氟化物na3alf6的高温烟气;在第五级悬浮预热器设置旁路放风装置二,烟气的温度为800℃~1000℃,部分排出富集kcl和nacl等挥发性盐类的高温烟气。根据二次铝灰中的成分及烟气中挥发性盐类和氟化物的浓度确定时间间隔进行间断放风;也可以采用连续旁路放风装置,通过风机、管道阀门控制旁路放风风量。

10、在烟室和第五级悬浮预热器旋风筒出风管处排出的烟气量根据二次铝灰中挥发性盐类和na3alf6挥发危险性废弃物的含量确定,分别占系统烟气量的10~20%;为保持悬浮预热器系统工作状态稳定,避免二次铝灰在预热器中的分散程度不均现象发生,在第五级悬浮预热器旋风筒进风管和第四级悬浮预热器旋风筒进风管处,分别鼓入高温热空气三次风,鼓入的热空气三次风风量与旁路放风量有关,分别占系统烟气量的10~30%。

11、2)从旁路放风装置一和旁路放风装置二分别放出富集挥发物盐类和氟化物的高温烟气,从旁路放风装置一排出的烟气成分主要为na3alf6挥发危险性废弃物和回转窑内二次铝灰煅烧产生的飞灰,采用常规的工业二次铝灰湿法处理,收集其中的na3alf6并进行分离和再生利用;从旁路放风装置二排出的烟气成分主要为kcl、nacl挥发性盐类和少量飞灰,采用常规的工业二次铝灰湿法处理,收集其中的kcl、nacl并进行分离,进行再生利用。

12、从旁路放风装置排出的烟气中粉尘浓度小,仅有二次铝灰总处理量的1~5%,但其中富集的挥发性盐类含量高,较初始时浓缩约20倍,大幅减少新工艺湿法处理时固体废弃物的处理量;湿法处理后不含盐类和危险性废弃物的固体飞灰约占二次铝灰总量的5~10%,可再次进入悬浮预热器,与后续的二次铝灰一同进入回转窑进行致密烧结。

13、步骤四、高温煅烧

14、步骤一中经过多级悬浮预热并气固分离出来的二次铝灰进入回转窑进行高温煅烧,回转窑内烧成温度不低于1100℃,煅烧温度为1100℃~1400℃,煅烧时间为30~50min;对高温煅烧后的二次铝灰冷却并进行热量回收利用。

15、在800℃~1000℃只能使kcl和nacl挥发,而na6alf3则在超过1000℃才开始挥发,na6alf3的挥发在悬浮预热器系统中难以进行,凝聚na6alf3的二次铝灰须在回转窑中高温煅烧才能促使na6alf3挥发。经过高温和较长时间的煅烧,促使二次铝灰中的挥发性盐类和氟化物完全挥发而不残留在煅烧产物中。回收煅烧铝灰的余热作为助燃空气等,以降低煅烧系统能耗;回收的高温热空气通过三次风管进入悬浮预热器系统,提供二次铝灰中非氧化物氧化所需要的氧气及氧化气氛。

16、对高温煅烧后的二次铝灰冷却热回收低温热空气和高温空气:部分高温空气则作为三次风分别进入第五级悬浮预热器旋风筒进风管和第四级悬浮预热器旋风筒进风管,使悬浮预热器系统的高温烟气为氧化气氛,充分氧化二次铝灰中的石墨及其它非氧化物,有利于二次铝灰中的可燃物和非氧化物完全氧化;低温热空气作为一次风的助燃空气入回转窑窑头的多通道燃烧器:为拉长火焰长度,使物料受热均匀,延长物料在高温区域停留时间,在多通道燃烧器中采用助燃风不足的还原焰燃烧方式;另一部分高温空气作为二次风进入回转窑补充不足的助燃空气,使燃料完全燃烧,最终高温烟气为弱氧化气氛。因采用热空气作为助燃空气,可有效降低铝灰煅烧系统的燃料消耗。

17、本方法所述的悬浮预热器、附加分散装置、旁路放风装置、多通道燃烧器等均为水泥行业现有公开的工艺设备。

18、本发明的机理为:根据二次铝灰样品的热分析测试结果和相关文献资料证明,800℃~1000℃是nacl、kcl等盐类的挥发区间,热分析表明二次铝灰在此温度区间有较大的质量损失,与之对应;当温度超过1000℃后,二次铝灰仍有质量损失,而氟铝酸钠(na3alf6)熔点为1009℃,在熔融状态下的蒸气压为253.2pa,易挥发,两者相互对应。因此当温度超过1000℃时na3alf6才能挥发进入烟气。由此可见,挥发性的氯化物和氟化物有明显的挥发温度界限,为二次铝灰中的挥发性盐类和氟化物等危险废弃物进行高温挥发及分类无害化处理提供了可能性。

19、其中步骤一,通过设置在悬浮预热器的加入口加入二次铝灰,依靠高速湍流的烟气和附加分散装置,二次铝灰在高速气流冲击下均匀分散在高温烟气中,在悬浮状态与高温烟气进行换热,二次铝灰升温而烟气降温,混合好后的二次铝灰和烟气气固两相流体依次进入各级悬浮预热器旋风筒进行气固分离;利用悬浮状态下气固两相热量传递和质量传递速度快的特点,在快速传热升温的同时,加速质量传递,二次铝灰升温速率快、传热效率高,提高二次铝灰的加热速率和高温煅烧系统的热利用效率。

20、其中步骤一,热烟气在高速湍流状态下与二次铝灰混合效果好,在高效热传递的同时,有非常好的质量传递效果,可满足非氧化物氧化时所需要的氧气及氧化气氛,使挥发的盐类及时扩散,有效降低其蒸气压,在高温下促进挥发性盐类和na3alf6挥发危险性废弃物的挥发,降低煅烧后铝灰中挥发性盐类和na3alf6挥发危险性废弃物的含量;挥发进入烟气的挥发性盐类和na3alf6挥发危险性废弃物盐类,随着烟气温度的降低,会凝聚到后续的铝灰中;含有挥发性盐类和危险性氟化物盐类的二次铝灰在高温环境中,其中的盐类再次挥发进入烟气。如此循环,从而形成挥发性盐类和na3alf6挥发危险性废弃物等在烟气中富集。

21、其中步骤一,在二次铝灰的预热升温阶段,氧化气氛的烟气使铝灰中的非氧化物和可燃物等发生氧化反应,放出热量,进一步降低系统热耗。

22、其中步骤三,通过挥发凝聚的方式使挥发性盐类富集,再采用旁路放风系统把富集在高温烟气中的挥发性盐类和na3alf6挥发危险性废弃物分别收集处理,减少na3alf6等挥发危险性废弃物的湿法处理负担及提高其回收效率,避免危险性废弃物对环境的影响,且通过高温处理,得到的煅烧产物杂质含量少,可用于耐火材料、磨具磨料、陶瓷及复合材料等,在生产棕刚玉、尖晶石、铝酸盐水泥中替代高铝矾土使用,在陶瓷工业中替代氧化铝微粉使用,也可在电解铝工业代替氧化铝使用。

23、其中步骤三,在烟室和第五级悬浮预热器旋风筒出风管处分别设置旁路放风装置是因为挥发性盐类和氟化物na3alf6的熔点和挥发温度都不一样:在窑尾烟室处,烟气的温度高于1000℃,排出的烟气中主要含有氟化物na3alf6危险性物质;经过五级预热器旋风筒后烟气的温度降低,排出的烟气中主要含有挥发性盐类,如kcl和nacl等,分别收集也便于对不同盐类的分离和再利用。

24、其中步骤四,对高温煅烧后的二次铝灰冷却并进行热量回收利用,在满足回转窑加热升温要求条件下,减少助燃空气的用量,且采用部分预热后的空气助燃,降低燃料消耗,满足节能减排要求。

25、其中步骤四,在第五级悬浮预热器旋风筒进风管和第四级悬浮预热器旋风筒进风管分别鼓入高温空气作为三次风,作用是:避免因旁路放风而引起的悬浮预热器系统工作状态不稳定,从而使二次铝灰分散性差的现象出现;在此两处同时鼓入的热空气三次风满足悬浮预热器系统烟气的氧化气氛及浓度要求,强化对二次铝灰的氧化作用,使二次铝灰中的非氧化物(如aln、al4c、金属al及少量石墨电极夹杂物等)氧化速度加快,且对预热器系统工作温度影响不大;且因为在悬浮状态下气固质量传递快,可降低二次铝灰中挥发性盐类(如kcl、nacl、na3alf6等)的分压而加速其挥发。

26、本发明的有益效果为:

27、本发明具有处理生产成本低、环境污染少、挥发性盐类及氟化物的分离效率高、危险性废弃物处理彻底且收集效率高的特点,降低铝灰煅烧系统的能源消耗,是一种工业铝灰等危废处理的优选方法。

28、1)采用多级悬浮预热、高温挥发-低温凝聚的方法使二次铝灰的挥发性盐类和氟化物在烟气中富集,并分别分离出了挥发性盐类和氟化物,大幅降低了二次铝灰的湿法始发处理量,提高废弃物的收集和处理效率,避免其对水体等产生的环境污染,降低了生产成本。

29、2)采用本发明的处理方法,使非氧化物在高温下氧化,避免了nh3或ch4的生成,避免其对生产安全产生不利影响。

30、3)整个工艺过程简单,减少了生产处理工序,合理进行余热利用,无固体废弃物排放,并对二次铝灰进行煅烧,满足后续生产和使用要求。

31、4)可利用小型、新型水泥煅烧系统或新建四级、五级悬浮预热器,充分利用现有设备工艺系统,提高二次铝灰的处理回收效率,降低生产处理成本。

32、附图:

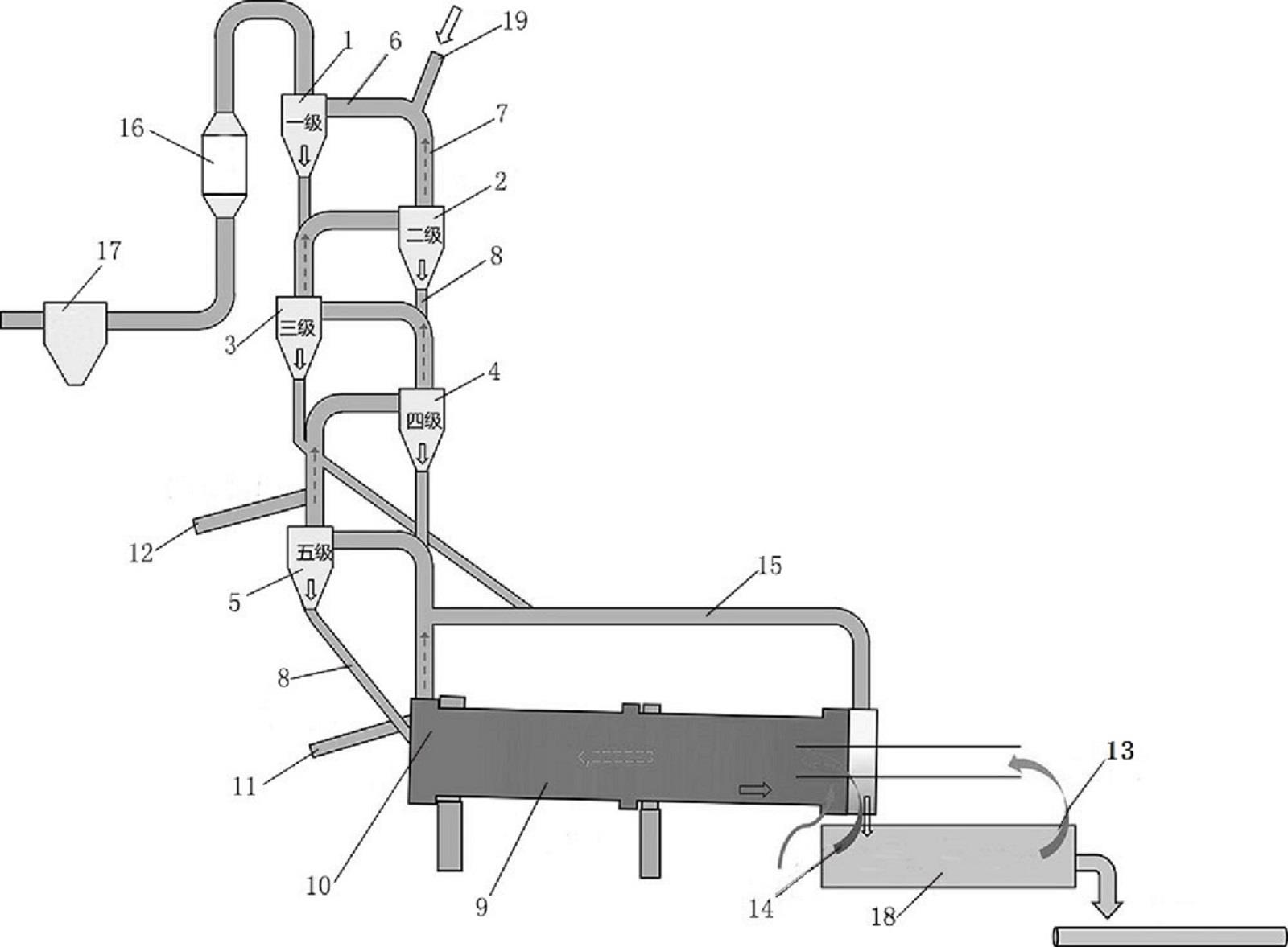

33、图1、为本发明挥发凝聚去除二次铝灰中氟化物危废工业化分离方法的工艺流程示意图;

34、注:带箭头虚线为烟气上升气流,带箭头实线为二次铝灰物流方向;

35、1、第一级悬浮预热器;2、第二级悬浮预热器;3、第三级悬浮预热器;4、第四级悬浮预热器;5、第五级悬浮预热器;6、进风管;7、出风管;8、下料管;9、回转窑;10、烟室;11、旁路放风装置一;12、旁路放风装置二;13、一次风;14、二次风;15、三次风;16、增湿塔;17、袋式除尘器;18、冷却设备;19、二次铝灰加入口。

36、图2、为实施例二次铝灰的dsc图。

- 还没有人留言评论。精彩留言会获得点赞!