一种双甘膦废水清洁处理的方法与流程

1.本发明涉及废水处理领域,尤其涉及ipc c02f9领域,进一步的,涉及一种双甘膦废水清洁处理的方法。

背景技术:

2.草甘膦是由著名的美国公司孟山都(monsanto)研制成功的灭生性茎叶处理除草剂,具有高效、广谱、低毒、低残留、易于被微生物分解,不破坏土壤环境,对大多数植物具有灭生性等优点。草甘膦常用的合成路线分为甘氨酸路线(烷基酯法)和亚氨基二乙腈法(ida)路线,ida法以亚氨基二乙腈法是亚氨基二乙腈经碱解、酸化后直接与亚磷酸、甲醛进行缩合反应,浓缩、离心、烘干得到双甘膦产品,然而酸化时会生成大量的nacl,制备双甘膦过程中会产生大量的含盐母液,双甘膦母液中杂质多、酸性强,而且母液中还含有甲醛,导致双甘膦母液处理难度大、处理成本高、环境污染大。

3.传统的处理草甘膦生产过程产生的废水的方法是向含有10%的有机磷杂质和接近20%氯化钠的母液中投加草甘膦原粉直接配制成10%的草甘膦水剂,然后直接售出。随着环保意识的增强,我国逐渐加大了对各种农药中“三废”的治理力度,传统的处理方法被逐渐淘汰。

4.中国专利cn 101717131 a公开了一种双甘膦废水的处理方法,具体方法为双甘膦废水在混合槽内添加催化氧化剂亚硝酸钠和次氯酸钠,搅拌均匀后,经过滤,废水进入多效蒸发装置在温度65~100℃,真空度~0.05~~0.09mpa的条件下浓缩。中国专利cn 106746135 a公开了一种双甘膦废水的处理系统及工艺,所述系统包括预处理、湿式氧化、吹脱吸收、蒸发结晶、冷却结晶和mvr蒸发结晶装置。

5.现有技术对于双甘膦废水的处理方法多用于实现氯化钠回收利用,降低双甘膦废水中有机物含量,但对于双甘膦废水中的双甘膦以及磷资源未进行充分利用。将双甘膦废水进行清洁化处理,使其中磷资源和氯资源得到资源化利用,最终实现双甘膦废水零排放是本行业技术人员的努力方向。

技术实现要素:

6.为了解决上述技术问题,本发明提供了一种双甘膦废水清洁处理的方法,包括以下步骤:

7.(1)将双甘膦母液去除机械杂质后进入一级膜过滤,得一级膜淡液和一级膜浓液;

8.(2)对步骤(1)得到的一级膜淡液加入氧化剂进行氧化处理;

9.(3)加碱调节步骤(2)得到的一级膜淡液的ph,再经二级膜过滤,得二级膜淡液和二级膜浓液;

10.(4)步骤(3)得到的二级膜淡液蒸发得氯化钠;二级膜浓液蒸发得氯化钠和二级膜浓液残液。

11.双甘膦母液为ida法草甘膦中间体双甘膦生产的高盐废水,废水中含氯化钠含量

为20.0~23.5%、甲醛含量为0.2~0.3%、cod含量为1.5~2.0%,双甘膦含量为0.8~1.2%,ph为0.2~1.0,亚磷酸为0.8~1.2%。

12.在一些优选的实施方式中,所述步骤(1)中一级膜选自芳香族聚酰胺纳滤膜、聚砜酰胺纳滤膜、芳香族复合纳滤膜中的任意一种。

13.为了提高双甘膦的截留率,在一些优选的实施方式中,所述步骤(1)中一级膜为芳香聚酰胺复合纳滤膜;芳香聚酰胺复合纳滤膜,可将大分子有机物(双甘膦等)与小分子(氯化钠、亚磷酸等)物质进行分离。芳香聚酰胺复合纳滤膜的表面可以吸附电荷,对高浓度双甘膦的截留率高,双甘膦浓度高,膜表面吸附电荷多,膜孔中存在的带相反电荷离子数目增多,膜两侧聚集的正、负离子的量也多,渗透压大,膜两侧的有效压差小,截留率高。

14.步骤(1)得到的一级膜浓液中双甘膦回收率为90%以上,一级膜淡液中双甘膦浓度降至0.12%以下;一级膜浓液中双甘膦含量提浓至3.5~5.0%,可将其返回至双甘膦结晶系统进行结晶回收双甘膦。

15.由于纳滤膜无法截留双甘膦母液中的甲醛,一级膜淡液中含有较高浓度的甲醛,若直接蒸发,蒸发出水中甲醛含量较高无法直接生化。通过对步骤(1)得到的一级膜淡液中的甲醛进行氧化处理,可将其转化为二氧化碳和水。

16.在一些优选的实施方式中,所述步骤(2)中氧化剂选自双氧水、次氯酸、次氯酸钠、高锰酸钾中的至少一种。

17.在一些优选的实施方式中,所述氧化剂为双氧水;双氧水具有费用低、无残留、不会给双甘膦废水引入其余杂质等优点,且双氧水能够与双甘膦废水形成均相环境,可以与双甘膦废水充分接触,提高氧化反应速率。

18.为了降低氧化反应时间,在一些优选的实施方式中,氧化剂加入量为双甘膦废水体积的0.2~1.5%,优选为0.5%。当氧化剂的加入量增加,双甘膦废水中活化分子的有效碰撞次数增加,加快氧化反应速率;但过高的加入量对氧化效率的提高不明显且提高成本。

19.为了进一步提高氧化反应速率和甲醛去除率,在一些优选的实施方式中,所述步骤(2)中氧化反应温度为30~80℃,优选为50℃。温度升高有利于加快反应速率,但过高的温度会造成双氧水的无效分解,使甲醛去除率有所下降。

20.在一些优选的实施方式中,所述步骤(2)中氧化反应时间为0.5~2h,优选为1h。

21.步骤(2)得到的一级膜淡液中的甲醛去除率为96%以上,甲醛含量降至0.01%以下。

22.为了使步骤(2)得到的一级膜淡液中的亚磷酸完全转化为亚磷酸盐,在一些优选的实施方式中,所述步骤(3)中的碱选自氢氧化钠、氢氧化钾、氢氧化钙、碳酸钠中的至少一种,优选为氢氧化钠。

23.在一些优选的实施方式中,所述步骤(3)中氧化后的一级膜淡液ph调节为3~7,优选为4。过量的氢氧化钠与亚磷酸完全反应,将亚磷酸转化为亚磷酸钠。

24.为了降低步骤(2)得到的一级膜淡液中的总磷含量,在一些优选的实施方式中,所述二级纳滤膜选自聚哌嗪酰胺类纳滤膜或磺化聚醚砜类纳滤膜,优选为聚哌嗪酰胺类复合纳滤膜;聚哌嗪酰胺类复合纳滤膜具有良好的亲水性和高表面负电荷,由于荷电作用使得单价的氯化钠容易通过,而多价的亚磷酸钠很难通过,从而将氯化钠和亚磷酸钠分离。

25.步骤(3)得到的二级膜淡液中总磷可降至0.035~0.045%;二级膜浓液中亚磷酸

含量为1.2~1.5%。

26.在一些优选的实施方式中,对步骤(3)得到的二级膜淡液和二级膜浓液直接蒸发除去氯化钠,蒸发出的水可送生化装置处置,进行回收利用;蒸发出的氯化钠经干燥后可出售。

27.所述步骤(4)二级膜浓液残液通过焚烧制备焦磷酸钠。

28.干燥后氯化钠含量为98.5%以上,总磷含量为50ppm以下,无甲醛残留,toc为100ppm以下。

29.二级膜浓液蒸发残液总磷含量为7.0~8.0%,比重为1.5~1.55g/cm3,氯离子含量为1.2~2.0%,cod为3.0~4.0%;

30.在一些优选的实施方式中,对步骤(4)二级膜浓液蒸发得到的残液通过焚烧制备焦磷酸钠。

31.在一些优选的实施方式中,所述焚烧的温度为600~900℃,优选为800℃;制备得到焦磷酸钠含量为95%以上,蒸出水甲醛含量为0.006%以下,可回用于双甘膦的制备。

32.有益效果:

33.1、本发明可将双甘膦废水中的“废物”双甘膦、氯化钠、亚磷酸等物质资源化。

34.2、本发明采用过氧化氢作为氧化剂,双氧水费用低、易得、无残留、不会给双甘膦废水引入其余杂质。

35.3、本发明通过氧化反应将甲醛氧化为二氧化碳和水,使甲醛去除率在96%以上。

36.4、本发明通过芳香聚酰胺复合纳滤膜截留双甘膦,双甘膦回收率在90%以上。

37.5、本发明通过聚哌嗪酰胺类复合膜回收亚磷酸,二级膜淡液中总磷可降至0.035~0.045%。

38.6、本发明通过蒸发制备的氯化钠含量为98.5%以上,氯化钠中无甲醛残留。

39.7、本发明蒸发出的水中甲醛含量为0.006%以下,可完全回用至双甘膦生产。

40.8、本发明的双甘膦废水清洁处理方法,操作简单、成本低、降低了双甘膦废水的处理难度。

附图说明

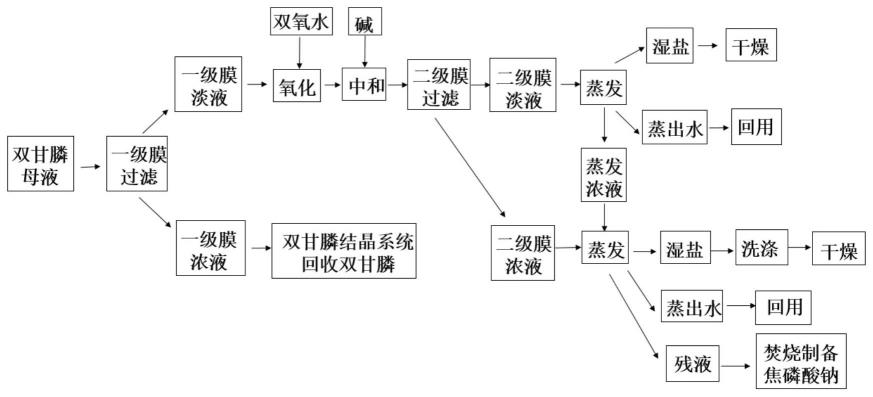

41.图1为本发明双甘膦废水清洁处理方法的流程示意图。

具体实施方式

42.下面结合附图,进一步详述本发明双甘膦废水清洁处理的方法。

43.实施例1

44.实施例1提供了如图1所示的一种双甘膦废水清洁处理的方法,包括以下步骤:

45.(1)将双甘膦母液去除机械杂质后进入一级膜过滤,得一级膜淡液和一级膜浓液;

46.(2)对步骤(1)得到的一级膜淡液加入氧化剂进行氧化处理;

47.(3)加碱调节步骤(2)得到的一级膜淡液的ph,再经二级膜过滤,得二级膜淡液和二级膜浓液;

48.(4)步骤(3)得到的二级膜淡液蒸发得氯化钠;二级膜浓液蒸发得氯化钠和二级膜浓液残液。

49.双甘膦母液为ida法草甘膦中间体双甘膦生产的高盐废水,废水中氯化钠含量为21.8%、甲醛含量为0.18%、cod为13680ppm,双甘膦含量为0.85%,ph为0.54,亚磷酸含量为0.77%。

50.所述步骤(1)中一级膜为芳香聚酰胺复合纳滤膜,购自山东煜鹏环保科技有限公司,型号:hnf40-8040。

51.所述步骤(2)中氧化剂为双氧水,双氧水加入量为双甘膦废水体积的0.5%。

52.所述步骤(2)中氧化反应温度为50℃。

53.所述步骤(2)中氧化反应时间为1h。

54.所述步骤(3)中的碱为氢氧化钠。

55.所述步骤(3)中氧化后的一级膜淡液ph为4。

56.所述二级纳滤膜为聚哌嗪酰胺类复合膜,购自陶氏化学公司,型号:nf200。

57.所述步骤(4)中二级膜浓液残液通过焚烧制备焦磷酸钠。

58.所述焚烧的温度为800℃。

59.实施例2

60.实施例2提供了如图1所示的一种双甘膦废水清洁处理的方法,包括以下步骤:

61.(1)双甘膦废水经一级膜过滤,得一级膜淡液和一级膜浓液;

62.(2)对步骤(1)得到的一级膜淡液加入氧化剂进行氧化处理;

63.(3)加碱调节步骤(2)得到的一级膜淡液的ph,再经二级膜过滤,得二级膜淡液和二级膜浓液;

64.(4)对步骤(3)得到的二级膜淡液和二级膜浓液进行蒸发。

65.双甘膦母液为ida法草甘膦中间体双甘膦生产的高盐废水,废水中氯化钠含量为24.6%、甲醛含量为0.29%、cod为16320ppm,双甘膦含量为1.54%,ph为0.14,亚磷酸含量为0.98%。

66.所述步骤(1)中一级膜为芳香聚酰胺复合纳滤膜,购自山东煜鹏环保科技有限公司,型号:hnf40-8040。

67.所述步骤(2)中氧化剂为双氧水,双氧水加入量为双甘膦废水体积的0.5%。

68.所述步骤(2)中氧化反应温度为50℃。

69.所述步骤(2)中氧化反应时间为1h。

70.所述步骤(3)中的碱为氢氧化钠。

71.所述步骤(3)中氧化后的一级膜淡液ph为4。

72.所述二级纳滤膜为聚哌嗪酰胺类复合膜,购自陶氏化学公司,型号:nf200。

73.所述步骤(4)中二级膜浓液残液通过焚烧制备焦磷酸钠。

74.所述焚烧的温度为800℃。

75.实施例3

76.实施例3提供了如图1所示的一种双甘膦废水清洁处理的方法,其具体实施方式同实施例1,不同之处在于,所述步骤(2)中氧化剂为次氯酸钠。

77.实施例4

78.实施例4提供了如图1所示的一种双甘膦废水清洁处理的方法,其具体实施方式同实施例1,不同之处在于,所述步骤(2)中氧化反应温度为80℃。

79.实施例5

80.实施例5提供了如图1所示的一种双甘膦废水清洁处理的方法,其具体实施方式同实施例1,不同之处在于,所述二级纳滤膜为聚偏四氟乙烯纳滤膜,购自山东博纳集团,型号:300d。

81.性能测试方法:

82.1、双甘膦回收率=结晶后双甘膦的含量/结晶前双甘膦的含量

×

100%;所述双甘膦含量采用标准db51/t1776-2014进行测定。

83.2、甲醛去除率=(处理前废水中的甲醛含量-处理后废水中的甲醛含量)/处理前废水中的甲醛含量

×

100%;所述甲醛含量采用乙酰丙酮分光光度法进行测定。

84.3、亚磷酸去除率=(处理前废水中的亚磷酸含量-处理后废水中的亚磷酸含量)/处理前废水中的亚磷酸含量

×

100%;所述亚磷酸含量采用标准hg/t2520-93测定。

85.4、氯化钠含量:采用吸附指示剂法-法扬司法进行测定。

86.5、总磷含量:采用连续流动-钼酸铵分光光度法进行测定。

87.6、toc:采用总有机碳分析仪进行测定。

88.7、焦磷酸钠含量:采用标准hg/t 2968-2009进行测定。

89.性能测试结果:

90.实施例1处理结果:经处理后,一级膜浓液中双甘膦回收率为92.3%,一级膜淡液中甲醛去除率为96.1%,二级膜淡液中亚磷酸去除率为93.5%;二级膜淡液经蒸发干燥后的氯化钠含量为98.8%,总磷为33ppm,无甲醛残留,toc为82ppm;焚烧制备的焦磷酸钠含量为96.4%。

91.实施例2处理结果:经处理后,一级膜浓液中双甘膦回收率为91.7%,一级膜淡液中甲醛去除率为96.9%,二级膜淡液中亚磷酸去除率为91.8%;二级膜淡液经蒸发干燥后的氯化钠含量为98.6%,总磷为37ppm,无甲醛残留,toc为75ppm;焚烧制备的焦磷酸钠含量为95.7%。

92.实施例3处理结果:经处理后,一级膜浓液中双甘膦回收率为92.1%,一级膜淡液中甲醛去除率为93.8%,二级膜淡液中亚磷酸去除率为90.8%;二级膜淡液经蒸发干燥后的氯化钠含量为97.3%,总磷为36ppm,无甲醛残留,toc为86ppm;焚烧制备的焦磷酸钠含量为94.2%。

93.实施例4处理结果:经处理后,一级膜浓液中双甘膦回收率为92.2%,一级膜淡液中甲醛去除率为93.1%,二级膜淡液中亚磷酸去除率为90.5%;二级膜淡液经蒸发干燥后的氯化钠含量为96.8%,总磷为38ppm,无甲醛残留,toc为89ppm;焚烧制备的焦磷酸钠含量为93.9%。

94.实施例5处理结果:经处理后,一级膜浓液中双甘膦回收率为92.2%,一级膜淡液中甲醛去除率为96.2%,二级膜淡液中亚磷酸去除率为92.1%;二级膜淡液经蒸发干燥后的氯化钠含量为96.6%,总磷为35ppm,无甲醛残留,toc为84ppm;焚烧制备的焦磷酸钠含量为95.7%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1