含油危险废物高温无氧热解成套装置的制作方法

1.本发明涉及到废渣的处理装置,更具体涉及到一种含油危险废物高温无氧热解成套装置。

背景技术:

2.在危险废物中,有许多含废油、含废液的油泥、油脚、残渣、污泥、废物、泥浆等,它们不但数量很多,而且处理非常困难,处理成本高。以前,含油危险废物主要采取压榨、焚烧、填埋技术进行处理,压榨处理,含油率仍然很高,焚烧处理,含油率较低,但烟气、飞灰大,二次污染重,油资源未能回收;填埋处理,需要占用大量的土地,污染周围环境,留下重大隐患。现在,含油危险废物主要采用密封旋转烘干炉处理,一套密封旋转烘干炉,投资150万元,三天处理含油危险废物5吨,平均处理成本917.4元/吨;处理后的干渣中的含油率大于2%,远远高于gb4284-2018《农用污泥污染物控制标准》的干渣含油液小于3

‰

的要求。不能回归耕地,不准直接排放,很难用于建材。为了提高含油危险废物的处理技术水平,显著降低含油危险废物处理后的干渣中的含油率,显著降低含油危险废物处理成本,显著提高处理速度,积极回收废油,节约能源,有待探索一种含油危险废物高温无氧热解成套装置。

技术实现要素:

3.本发明的目的,提供一种含油危险废物高温无氧热解成套装置。

4.本发明的技术方案:一种含油危险废物高温无氧热解成套装置,其特征在于,该成套装置由无氧热解系统、废油精馏系统、废气处理系统组成,所述的无氧热解系统,由机架、进料漏斗、进料辅助器、无氧热解装置、隔火罐、缓冲罐、水泵、真空泵、真空罐、接收罐、出干渣绞龙、干渣出口、排渣罐、气尘分离器、冷凝器、油水分离器组成,在机架的顶层设有进料漏斗、气尘分离器、冷凝器,在顶层的下一层设有无氧热解装置、油水分离器、排渣罐、电磁加热控制柜,在无氧热解装置)的下一层设有隔火罐、缓冲罐、水泵、真空泵、真空罐、接收罐、出干渣绞龙、干渣出口、排渣罐;所述的废油精馏系统由反应釜、吸附塔、催化塔、分馏塔组成,同管及管件依次将反应釜

→

吸附塔

→

催化塔

→

分馏塔连接,反应釜的进废油口与接收罐的出废油口连接,废油精馏系统的反应釜、吸附塔、催化塔、分馏塔安装在机架或地面上;所述的废气处理系统由燃烧炉、一级除尘器、循环水泵、二级除尘器、烟囱组成,同管及管件依次将燃烧炉

→

一级除尘器

→

二级除尘器

→

烟囱连接,燃烧炉的进废气口与隔火罐的出废气口连接,循环水泵用于向一级除尘器内喷雾降尘。

5.上述所述的含油危险废物高温无氧热解成套装置,其所述的无氧热解装置主要由进料口、联轴器、驱动轴、螺旋轴、右螺旋片、进料端刮片、出料端左螺旋片、隔热层、电磁加热线圈、保护层、排气口、管道、支撑轴、填料密封、端盖、轴承、出料口、主电机复位弹簧、主电机、进料漏斗复位弹簧、电磁加热控制柜、加热筒组成;无氧热解装置由一级无氧热解装置、二级无氧热解装置、三级无氧热解装置三级串联组成,一级无氧热解装置上的进料口与进料漏斗连接,一级无氧热解装置的出料口与二级无氧热解装置的进料口连接,二级无氧

热解装置的出料口与三级无氧热解装置的进料口连接,三级无氧热解装置的出料口与排渣罐连接;所有加热筒上的所有排气口用管道与气尘分离器连接,气尘分离器与气尘分离器为并联;加热筒采用耐高温的导磁钢材制成,在加热筒外依次设有隔热层、电磁加热线圈、保护层,加热筒采用电磁加热线圈加热;加热筒内的含油危险废物采用螺旋推进,含油危险废物在真空条件下高温无氧热解;气、尘在气尘分离器内进行气、尘过滤分离;在螺旋轴的前端设有进料端刮片,在螺旋轴的后端设有出料端左螺旋片。

6.上述所述的含油危险废物高温无氧热解成套装置,在进料口上设有进料辅助器,进料辅助器设有电机、旋转轴,在旋转轴上设有爪钉;主电机为变频电机;进料辅助器的电机也为变频电机;螺旋轴的前端与驱动轴连接,螺旋轴的后端与支撑轴连接,加热筒倾斜安装,加热筒的前端相对较低,加热筒的后端相对较高,气尘分离器内设有过滤芯,在气尘分离器外设有振动器、打气泵;所述的反应釜、吸附塔、催化塔、分馏塔采用电磁加热;在所述的排渣罐内设有上物位传感器和下物位传感器;在加热筒上设有温度传感器,在气尘分离器上设有温度传感器和压力传感器,温度传感器和压力传感器与电磁加热控制柜连接。

7.优化,上述所述的含油危险废物高温无氧热解成套装置,在机架上设有托架,加热筒的前端搁在机架上,在加热筒热胀冷缩时,加热筒在机架上滑动,主电机搁在托架上,在机架与托架之间设有主电机复位弹簧,在机架与进料漏斗之间设有进料漏斗复位弹簧。

8.本发明的工作原理:进料漏斗内的含油危险废物和排渣罐内的干渣以及气尘分离器真空负压,使加热筒形成无氧的工作环境,电磁加热控制柜通过电磁加热线圈快速对加热筒进行电磁加热,加热筒对加热筒内的含油危险废物进行加热,使含油危险废物发生高温无氧热解反应,加热筒内的油、水气化,有机质无氧燃烧,含油危险废物剩余的渣被快速干燥固化变成干渣,排渣罐内的干渣达到一定量时,被出干渣绞龙排出;气尘分离器采用真空负压从排气口吸收加热筒内的油气、水蒸气、烟气及少量的粉尘,气尘分离器的过滤芯将粉尘拦下,在真空负压的作用下,油气、水蒸气、烟气进入冷凝器冷却液化后,在进入油水分离器,油水分离器内的废油流入接收罐,接收罐内的废油泵入废油精馏系统处理,将废油变成了基础油和燃油。在冷凝器内的废气进入废气处理系统处理。经过本系统处理后的粉状的干渣主要成分为:碳粉、金属粉、泥土粉等物质,干渣含油率小于3

‰

,达到国家排放要求,干渣中的金属可以再回收利用,干渣也可以作为建材的原料,干渣也可以作为普通废渣排放, 干渣也可以回用于耕地。

9.本发明的工艺流程:含油危险废物高温无氧热解线路,含油危险废物

→

进料漏斗

→

进料辅助器

→

无氧热解装置进行高温无氧热解

→

排渣罐

→

出干渣绞龙

→

干渣出口;气尘收集线路,无氧热解装置

→

排气口

→

气尘分离器

→

冷凝器

→

油水分离器

→

接收罐;废气处理线路,冷凝器

→

真空罐

→

真空泵

→

缓冲罐

→

隔火罐

→

燃烧炉

→

一级除尘器

→

二级除尘器

→

烟囱;废油精馏系统处理线路,接收罐

→

反应釜

→

吸附塔

→

催化塔

→

分馏塔。

10.在本发明的中,无氧热解装置的加热筒采用高温导磁钢材制成,可以在加热筒外设置隔热层,防止加热筒加热后烧坏电磁加热线圈,可以在电磁加热线圈外设保护层,保护电磁加热线圈被外伤。在无氧热解装置的进料口设置进料辅助器,是为了促进进料漏斗内的含油危险废物进入加热筒内;在加热筒内的右螺旋片的前端设置进料端刮片,减少含油危险废物在加热筒前端的堆积;在右螺旋片的后端上设置出料端左螺旋片,减少干渣在加热筒后端的堆积;在排渣罐内设置上物位传感器、下物位传感器,使在排渣罐内保存一定的

干渣,达到密封空气的作用。冷却水罐与水泵连接,为冷凝器提供冷却水。

11.本发明的含油危险废物高温无氧热解成套装置,不但可以处理含油危险废物,同时,还可以处理可燃和非可燃的生活垃圾、工业垃圾、工业废物、各种含油污泥、植物病虫害树木、医用废物、瘟疫畜禽等。如,含油生活垃圾、工业固体废物、农业固体废物、医疗固体废物、污泥、植物病虫害树木、瘟疫畜禽、漆渣、固废磷化渣、水处理厂的污泥、各种油泥,有机质污泥、含油金属粉末、含溶剂金属粉末,等等。

12.本发明的含油危险废物高温无氧热解成套装置在近两年研究试验中,对含油铁渣、含油钢渣、含油污泥、炼油脚渣、含油含石油胶渣、含油漆渣、医疗固体废物、餐厨垃圾、生活有机垃圾、生活石化垃圾等废物都进行了处理,试验结果表明,各种废物处理后,干渣的含矿物油小于3

‰

,达到gb4284-2018《农用污泥污染物控制标准》的要求,污泥产物的卫生学指标也达到gb4284-2018《农用污泥污染物控制标准》的要求。危险废物处理后,干渣量大大减少,处理后的干渣,多数可以回用于耕地,一些可以回用于建材,也可以直接排放。

13.传统的密封旋转烘干炉处理含油危险废物与本发明的含油危险废物高温无氧热解成套装置处理含油危险废物进行对比分析:传统的一套密封旋转烘干炉,投资150万元,处理含油危险废物5吨,耗时三天,耗天然气60小时x8.3立方米/小时*3.5元/立方米=1743元,耗电60小时*3度/小时*0.8元/度=144元,耗人工费2人/班*3班/天*3天*150元/人=2700元,合计密封旋转炉处理5吨含油危险废物,直接总耗费1743+144+2700=4587元,平均每处理一吨含油危险废物需要917.4元/吨,处理一吨含油危险废物和处理五吨含油危险废物所需要时间都为三天;同时密封旋转炉处理出来的干渣含油高达2%,远远高于国家排放标准,不能直接排放,仍然属于危险废物,在处理中,废渣十分容易结焦在密封旋转炉内壁,出料劳动强度很大,密封旋转炉蒸发出的油,碳黑重,后处理难。本发明的油危险废物高温无氧热解成套装置,如果无氧热解装置采用三级串联,总投资140万元,无氧热解装置的装机功率为30kw*3+2.5kw*3+1.5kw*3=102kw, 一天处理含油危险废物20吨,耗电24小时*100度/小时*0.8元/度=1920元,耗人工费2人/班*3班/天*150元/人=900元,合计,处理20吨含油危险废物,直接总耗费1920+900=2820元,平均每处理一吨含油危险废物需要2820元/20=141元/吨,处理一吨含油危险废物的时间为1.2小时,处理五吨含油危险废物的时间为6小时,处理出来的干渣含油率仅仅为3

‰

以下,完全达到国家排放标准,可以直接排放,在处理中,废渣不结焦在加热筒的内壁,工人劳动强度小,无氧热解装置)出来的废油,碳黑较少,废油经过废油精馏系统处理后,废油变成基础油或燃油,废油精馏系统处理废油的成本约为160元/吨,远远低于基础油或燃油的销售价。现有的密封旋转烘干炉与本发明的含油危险废物高温无氧热解成套装置相比较:处理速度,前者三天处理5吨含油液废渣,后者一天处理20吨含油液废渣,后者的处理速度比前者的处理速度快12倍;处理成本,前者处理成本为917.4元/吨,后者处理成本为141元/吨,后者的处理成本为仅为前者的15%;处理后干渣的含油率,前者干渣含油高达2%,后者的干渣含油高达3

‰

以下;处理质量,前者处理后的干渣不能作为废渣排放,只能密封堆存,后者处理后的干渣允许排放,也可作为建材原料使用,也可以回用于耕地,现有的密封旋转烘干炉不能精馏废油,废油只能出售,本发明的含油危险废物高温无氧热解成套装置,能够进行废油精馏,将废油处理成基础油或燃油销售,提高了废油的附加值。

14.本发明的有益效果:本发明的含油危险废物高温无氧热解成套装置,含油危险废

物电磁加热速度快,干渣含油液小于3

‰

,完全符合国家排放要求,油液气化后,废油回收率高,含油危险废物处理时能耗低,处理速度快,处理成本低,处理时的二次污染极小,处理效果好,成功解决了困扰同行多年的老大难问题,具有显著的技术经济效益,具有推广价值。

附图说明

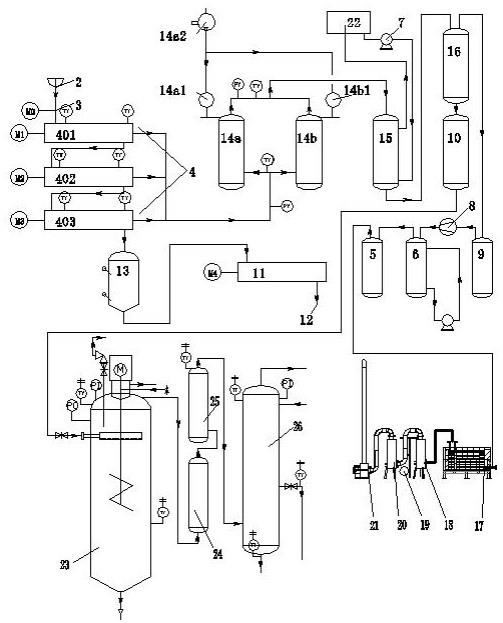

15.图1是本发明的连接示意图;图2是本发明的不含废油精馏系统的立体结构示意图;图3是图2俯视图图4是图3的a-a剖视图;图5是本发明中的无氧热解装置(4)结构示意图;图6是图5中的局部放大图;图中标记:机架1、进料漏斗2、进料辅助器3、无氧热解装置4、一级无氧热解装置401、二级无氧热解装置402、三级无氧热解装置403、进料口4a、联轴器4b、驱动轴4c、螺旋轴4d、右螺旋片4e、进料端刮片4e1、出料端左螺旋片4e2、隔热层4f、电磁加热线圈4g、保护层4h、排气口4i、管道4j、支撑轴4k、填料密封4l、端盖4m、轴承4n、出料口4o、托架4p、主电机复位弹簧4q、主电机4r、进料漏斗复位弹簧4s、电磁加热控制柜4t、加热筒4u、隔火罐5、缓冲罐6、水泵7、真空泵8、真空罐9、接收罐10、出干渣绞龙11、干渣出口12、排渣罐13、气尘分离器14a、14b、振动器14a1、14b1、打气泵14a2、冷凝器15、油水分离器16、燃烧炉17、一级除尘器18、循环水泵19、二级除尘器20、烟囱21、冷却水罐22、反应釜23、吸附塔24、催化塔25、分馏塔26。

具体实施方式

16.下面通过实施例,对本发明作进一步的说明。

17.实施例1参照图1、图2、图3、图4、图5、图6,一种含油危险废物高温无氧热解成套装置,该成套装置由无氧热解系统、废油精馏系统、废气处理系统组成,所述的无氧热解系统,由机架1、进料漏斗2、进料辅助器3、无氧热解装置4、隔火罐5、缓冲罐6、水泵7、真空泵8、真空罐9、接收罐10、出干渣绞龙11、干渣出口12、排渣罐13、气尘分离器14a、14b、冷凝器15、油水分离器16组成,在机架1的顶层设有进料漏斗2、气尘分离器14a、14b、冷凝器15,在顶层的下一层设有无氧热解装置4、油水分离器16、排渣罐13、电磁加热控制柜4t,在无氧热解装置4的下一层设有隔火罐5、缓冲罐6、水泵7、真空泵8、真空罐9、接收罐10、出干渣绞龙11、干渣出口12、排渣罐13;所述的废油精馏系统由反应釜23、吸附塔24、催化塔25、分馏塔26组成,同管及管件依次将反应釜23

→

吸附塔24

→

催化塔25

→

分馏塔26连接,反应釜23的进废油口与接收罐10的出废油口连接,废油精馏系统的反应釜23、吸附塔24、催化塔25、分馏塔26安装在机架1或地面上;所述的废气处理系统由燃烧炉17、一级除尘器18、循环水泵19、二级除尘器20、烟囱21组成,同管及管件依次将燃烧炉17

→

一级除尘器18

→

二级除尘器20

→

烟囱21连接,燃烧炉17的进废气口与隔火罐5的出废气口连接,循环水泵19用于向一级除尘器18内喷雾降尘。

18.实施例2

参照图1、图2、图3、图4、图5、图6,一种含油危险废物高温无氧热解成套装置,该成套装置由无氧热解系统、废油精馏系统、废气处理系统组成,所述的无氧热解系统,由机架1、进料漏斗2、进料辅助器3、无氧热解装置4、隔火罐5、缓冲罐6、水泵7、真空泵8、真空罐9、接收罐10、出干渣绞龙11、干渣出口12、排渣罐13、气尘分离器14a、14b、冷凝器15、油水分离器16组成,在机架1的顶层设有进料漏斗2、气尘分离器14a、14b、冷凝器15,在顶层的下一层设有无氧热解装置4、油水分离器16、排渣罐13、电磁加热控制柜4t,在无氧热解装置4的下一层设有隔火罐5、缓冲罐6、水泵7、真空泵8、真空罐9、接收罐10、出干渣绞龙11、干渣出口12、排渣罐13;所述的废油精馏系统由反应釜23、吸附塔24、催化塔25、分馏塔26组成,同管及管件依次将反应釜23

→

吸附塔24

→

催化塔25

→

分馏塔26连接,反应釜23的进废油口与接收罐10的出废油口连接,废油精馏系统的反应釜23、吸附塔24、催化塔25、分馏塔26安装在机架1或地面上;所述的废气处理系统由燃烧炉17、一级除尘器18、循环水泵19、二级除尘器20、烟囱21组成,同管及管件依次将燃烧炉17

→

一级除尘器18

→

二级除尘器20

→

烟囱21连接,燃烧炉17的进废气口与隔火罐5的出废气口连接,循环水泵19用于向一级除尘器18、二级除尘器20内喷雾降尘。所述的无氧热解装置4主要由进料口4a、联轴器4b、驱动轴4c、螺旋轴4d、右螺旋片4e、进料端刮片4e1、出料端左螺旋片4e2、隔热层4f、电磁加热线圈4g、保护层4h、排气口4i、管道4j、支撑轴4k、填料密封4l、端盖4m、轴承4n、出料口4o、主电机复位弹簧4q、主电机4r、进料漏斗复位弹簧4s、电磁加热控制柜4t、加热筒4u组成;无氧热解装置4由一级无氧热解装置401、二级无氧热解装置402、三级无氧热解装置403三级串联组成,一级无氧热解装置401上的进料口4a与进料漏斗2连接,一级无氧热解装置401的出料口4o与二级无氧热解装置402的进料口4a连接,二级无氧热解装置402的出料口4o与三级无氧热解装置403的进料口4a连接,三级无氧热解装置403的出料口4o与排渣罐13连接;所有加热筒4u上的所有排气口4i用管道4j与气尘分离器14a、14b连接,气尘分离器14a与气尘分离器14b为并联;加热筒4u采用耐高温的导磁钢材制成,在加热筒4u外依次设有隔热层4f、电磁加热线圈4g、保护层4h,加热筒4u采用电磁加热线圈4g加热;加热筒4u内的含油危险废物采用螺旋推进,含油危险废物在真空条件下高温无氧热解;气、尘在气尘分离器内进行气、尘过滤分离;在螺旋轴4d的前端设有进料端刮片4e1,在螺旋轴4d的后端设有出料端左螺旋片4e2。

19.实施例3参照图1、图2、图3、图4、图5、图6,一种含油危险废物高温无氧热解成套装置,该成套装置由无氧热解系统、废油精馏系统、废气处理系统组成,所述的无氧热解系统,由机架1、进料漏斗2、进料辅助器3、无氧热解装置4、隔火罐5、缓冲罐6、水泵7、真空泵8、真空罐9、接收罐10、出干渣绞龙11、干渣出口12、排渣罐13、气尘分离器14a、14b、冷凝器15、油水分离器16组成,在机架1的顶层设有进料漏斗2、气尘分离器14a、14b、冷凝器15,在顶层的下一层设有无氧热解装置4、油水分离器16、排渣罐13、电磁加热控制柜4t,在无氧热解装置4的下一层设有隔火罐5、缓冲罐6、水泵7、真空泵8、真空罐9、接收罐10、出干渣绞龙11、干渣出口12、排渣罐13;所述的废油精馏系统由反应釜23、吸附塔24、催化塔25、分馏塔26组成,同管及管件依次将反应釜23

→

吸附塔24

→

催化塔25

→

分馏塔26连接,反应釜23的进废油口与接收罐10的出废油口连接,废油精馏系统的反应釜23、吸附塔24、催化塔25、分馏塔26安装在机架1或地面上;所述的废气处理系统由燃烧炉17、一级除尘器18、循环水泵19、二级除尘器

20、烟囱21组成,同管及管件依次将燃烧炉17

→

一级除尘器18

→

二级除尘器20

→

烟囱21连接,燃烧炉17的进废气口与隔火罐5的出废气口连接,循环水泵19用于向一级除尘器18、二级除尘器20内喷雾降尘。在进料口4a上设有进料辅助器3,进料辅助器3设有电机、旋转轴,在旋转轴上设有爪钉;主电机4r为变频电机;进料辅助器3的电机也为变频电机;螺旋轴4d的前端与驱动轴4c连接,螺旋轴4d的后端与支撑轴4k连接,加热筒4u倾斜安装,加热筒4u的前端相对较低,加热筒4u的后端相对较高,气尘分离器14a、14b内设有过滤芯,在气尘分离器外设有振动器14a1、14b1、打气泵14a2;所述的反应釜23、吸附塔24、催化塔25、分馏塔26采用电磁加热;在所述的排渣罐13内设有上物位传感器和下物位传感器;在加热筒4u上设有温度传感器,在气尘分离器14a、14b上设有温度传感器和压力传感器,温度传感器和压力传感器与电磁加热控制柜4t连接。

20.实施例4参照图1、图2、图3、图4、图5、图6,一种含油危险废物高温无氧热解成套装置,该成套装置由无氧热解系统、废油精馏系统、废气处理系统组成,所述的无氧热解系统,由机架1、进料漏斗2、进料辅助器3、无氧热解装置4、隔火罐5、缓冲罐6、水泵7、真空泵8、真空罐9、接收罐10、出干渣绞龙11、干渣出口12、排渣罐13、气尘分离器14a、14b、冷凝器15、油水分离器16组成,在机架1的顶层设有进料漏斗2、气尘分离器14a、14b、冷凝器15,在顶层的下一层设有无氧热解装置4、油水分离器16、排渣罐13、电磁加热控制柜4t,在无氧热解装置4的下一层设有隔火罐5、缓冲罐6、水泵7、真空泵8、真空罐9、接收罐10、出干渣绞龙11、干渣出口12、排渣罐13;所述的废油精馏系统由反应釜23、吸附塔24、催化塔25、分馏塔26组成,同管及管件依次将反应釜23

→

吸附塔24

→

催化塔25

→

分馏塔26连接,反应釜23的进废油口与接收罐10的出废油口连接,废油精馏系统的反应釜23、吸附塔24、催化塔25、分馏塔26安装在机架1或地面上;所述的废气处理系统由燃烧炉17、一级除尘器18、循环水泵19、二级除尘器20、烟囱21组成,同管及管件依次将燃烧炉17

→

一级除尘器18

→

二级除尘器20

→

烟囱21连接,燃烧炉17的进废气口与隔火罐5的出废气口连接,循环水泵19用于向一级除尘器18、二级除尘器20内喷雾降尘。所述的无氧热解装置4主要由进料口4a、联轴器4b、驱动轴4c、螺旋轴4d、右螺旋片4e、进料端刮片4e1、出料端左螺旋片4e2、隔热层4f、电磁加热线圈4g、保护层4h、排气口4i、管道4j、支撑轴4k、填料密封4l、端盖4m、轴承4n、出料口4o、主电机复位弹簧4q、主电机4r、进料漏斗复位弹簧4s、电磁加热控制柜4t、加热筒4u组成;无氧热解装置4由一级无氧热解装置401、二级无氧热解装置402、三级无氧热解装置403三级串联组成,一级无氧热解装置401上的进料口4a与进料漏斗2连接,一级无氧热解装置401的出料口4o与二级无氧热解装置402的进料口4a连接,二级无氧热解装置402的出料口4o与三级无氧热解装置403的进料口4a连接,三级无氧热解装置403的出料口4o与排渣罐13连接;所有加热筒4u上的所有排气口4i用管道4j与气尘分离器14a、14b连接,气尘分离器14a与气尘分离器14b为并联;加热筒4u采用耐高温的导磁钢材制成,在加热筒4u外依次设有隔热层4f、电磁加热线圈4g、保护层4h,加热筒4u采用电磁加热线圈4g加热;加热筒4u内的含油危险废物采用螺旋推进,含油危险废物在真空条件下高温无氧热解;气、尘在气尘分离器内进行气、尘过滤分离;在螺旋轴4d的前端设有进料端刮片4e1,在螺旋轴4d的后端设有出料端左螺旋片4e2。在进料口4a上设有进料辅助器3,进料辅助器3设有电机、旋转轴,在旋转轴上设有爪钉;主电机4r为变频电机;进料辅助器3的电机也为变频电机;螺旋轴4d的前端与驱动轴4c

连接,螺旋轴4d的后端与支撑轴4k连接,加热筒4u倾斜安装,加热筒4u的前端相对较低,加热筒4u的后端相对较高,气尘分离器14a、14b内设有过滤芯,在气尘分离器外设有振动器14a1、14b1、打气泵14a2;所述的反应釜23、吸附塔24、催化塔25、分馏塔26采用电磁加热;在所述的排渣罐13内设有上物位传感器和下物位传感器;在加热筒4u上设有温度传感器,在气尘分离器14a、14b上设有温度传感器和压力传感器,温度传感器和压力传感器与电磁加热控制柜4t连接。

21.实施例5参照图1、图2、图3、图4、图5、图6,一种含油危险废物高温无氧热解成套装置,该成套装置由无氧热解系统、废油精馏系统、废气处理系统组成,所述的无氧热解系统,由机架1、进料漏斗2、进料辅助器3、无氧热解装置4、隔火罐5、缓冲罐6、水泵7、真空泵8、真空罐9、接收罐10、出干渣绞龙11、干渣出口12、排渣罐13、气尘分离器14a、14b、冷凝器15、油水分离器16组成,在机架1的顶层设有进料漏斗2、气尘分离器14a、14b、冷凝器15,在顶层的下一层设有无氧热解装置4、油水分离器16、排渣罐13、电磁加热控制柜4t,在无氧热解装置4的下一层设有隔火罐5、缓冲罐6、水泵7、真空泵8、真空罐9、接收罐10、出干渣绞龙11、干渣出口12、排渣罐13;所述的废油精馏系统由反应釜23、吸附塔24、催化塔25、分馏塔26组成,同管及管件依次将反应釜23

→

吸附塔24

→

催化塔25

→

分馏塔26连接,反应釜23的进废油口与接收罐10的出废油口连接,废油精馏系统的反应釜23、吸附塔24、催化塔25、分馏塔26安装在机架1或地面上;所述的废气处理系统由燃烧炉17、一级除尘器18、循环水泵19、二级除尘器20、烟囱21组成,同管及管件依次将燃烧炉17

→

一级除尘器18

→

二级除尘器20

→

烟囱21连接,燃烧炉17的进废气口与隔火罐5的出废气口连接,循环水泵19用于向一级除尘器18、二级除尘器20内喷雾降尘。在机架1上设有托架4p,加热筒4u的前端搁在机架1上,在加热筒4u热胀冷缩时,加热筒4u在机架1上滑动,主电机4r搁在托架4p上,在机架1与托架4p之间设有主电机复位弹簧4q,在机架1与进料漏斗2之间设有进料漏斗复位弹簧4s。

22.实施例6参照图1、图2、图3、图4、图5、图6,一种含油危险废物高温无氧热解成套装置,该成套装置由无氧热解系统、废油精馏系统、废气处理系统组成,所述的无氧热解系统,由机架1、进料漏斗2、进料辅助器3、无氧热解装置4、隔火罐5、缓冲罐6、水泵7、真空泵8、真空罐9、接收罐10、出干渣绞龙11、干渣出口12、排渣罐13、气尘分离器14a、14b、冷凝器15、油水分离器16组成,在机架1的顶层设有进料漏斗2、气尘分离器14a、14b、冷凝器15,在顶层的下一层设有无氧热解装置4、油水分离器16、排渣罐13、电磁加热控制柜4t,在无氧热解装置4的下一层设有隔火罐5、缓冲罐6、水泵7、真空泵8、真空罐9、接收罐10、出干渣绞龙11、干渣出口12、排渣罐13;所述的废油精馏系统由反应釜23、吸附塔24、催化塔25、分馏塔26组成,同管及管件依次将反应釜23

→

吸附塔24

→

催化塔25

→

分馏塔26连接,反应釜23的进废油口与接收罐10的出废油口连接,废油精馏系统的反应釜23、吸附塔24、催化塔25、分馏塔26安装在机架1或地面上;所述的废气处理系统由燃烧炉17、一级除尘器18、循环水泵19、二级除尘器20、烟囱21组成,同管及管件依次将燃烧炉17

→

一级除尘器18

→

二级除尘器20

→

烟囱21连接,燃烧炉17的进废气口与隔火罐5的出废气口连接,循环水泵19用于向一级除尘器18、二级除尘器20内喷雾降尘。所述的无氧热解装置4主要由进料口4a、联轴器4b、驱动轴4c、螺旋轴4d、右螺旋片4e、进料端刮片4e1、出料端左螺旋片4e2、隔热层4f、电磁加热线圈4g、保护

层4h、排气口4i、管道4j、支撑轴4k、填料密封4l、端盖4m、轴承4n、出料口4o、主电机复位弹簧4q、主电机4r、进料漏斗复位弹簧4s、电磁加热控制柜4t、加热筒4u组成;无氧热解装置4由一级无氧热解装置401、二级无氧热解装置402、三级无氧热解装置403三级串联组成,一级无氧热解装置401上的进料口4a与进料漏斗2连接,一级无氧热解装置401的出料口4o与二级无氧热解装置402的进料口4a连接,二级无氧热解装置402的出料口4o与三级无氧热解装置403的进料口4a连接,三级无氧热解装置403的出料口4o与排渣罐13连接;所有加热筒4u上的所有排气口4i用管道4j与气尘分离器14a、14b连接,气尘分离器14a与气尘分离器14b为并联;加热筒4u采用耐高温的导磁钢材制成,在加热筒4u外依次设有隔热层4f、电磁加热线圈4g、保护层4h,加热筒4u采用电磁加热线圈4g加热;加热筒4u内的含油危险废物采用螺旋推进,含油危险废物在真空条件下高温无氧热解;气、尘在气尘分离器内进行气、尘过滤分离;在螺旋轴4d的前端设有进料端刮片4e1,在螺旋轴4d的后端设有出料端左螺旋片4e2。在机架1上设有托架4p,加热筒4u的前端搁在机架1上,在加热筒4u热胀冷缩时,加热筒4u在机架1上滑动,主电机4r搁在托架4p上,在机架1与托架4p之间设有主电机复位弹簧4q,在机架1与进料漏斗2之间设有进料漏斗复位弹簧4s。

23.实施例7参照图1、图2、图3、图4、图5、图6,一种含油危险废物高温无氧热解成套装置,该成套装置由无氧热解系统、废油精馏系统、废气处理系统组成,所述的无氧热解系统,由机架1、进料漏斗2、进料辅助器3、无氧热解装置4、隔火罐5、缓冲罐6、水泵7、真空泵8、真空罐9、接收罐10、出干渣绞龙11、干渣出口12、排渣罐13、气尘分离器14a、14b、冷凝器15、油水分离器16组成,在机架1的顶层设有进料漏斗2、气尘分离器14a、14b、冷凝器15,在顶层的下一层设有无氧热解装置4、油水分离器16、排渣罐13、电磁加热控制柜4t,在无氧热解装置4的下一层设有隔火罐5、缓冲罐6、水泵7、真空泵8、真空罐9、接收罐10、出干渣绞龙11、干渣出口12、排渣罐13;所述的废油精馏系统由反应釜23、吸附塔24、催化塔25、分馏塔26组成,同管及管件依次将反应釜23

→

吸附塔24

→

催化塔25

→

分馏塔26连接,反应釜23的进废油口与接收罐10的出废油口连接,废油精馏系统的反应釜23、吸附塔24、催化塔25、分馏塔26安装在机架1或地面上;所述的废气处理系统由燃烧炉17、一级除尘器18、循环水泵19、二级除尘器20、烟囱21组成,同管及管件依次将燃烧炉17

→

一级除尘器18

→

二级除尘器20

→

烟囱21连接,燃烧炉17的进废气口与隔火罐5的出废气口连接,循环水泵19用于向一级除尘器18、二级除尘器20内喷雾降尘。所述的无氧热解装置4主要由进料口4a、联轴器4b、驱动轴4c、螺旋轴4d、右螺旋片4e、进料端刮片4e1、出料端左螺旋片4e2、隔热层4f、电磁加热线圈4g、保护层4h、排气口4i、管道4j、支撑轴4k、填料密封4l、端盖4m、轴承4n、出料口4o、主电机复位弹簧4q、主电机4r、进料漏斗复位弹簧4s、电磁加热控制柜4t、加热筒4u组成;无氧热解装置4由一级无氧热解装置401、二级无氧热解装置402、三级无氧热解装置403三级串联组成,一级无氧热解装置401上的进料口4a与进料漏斗2连接,一级无氧热解装置401的出料口4o与二级无氧热解装置402的进料口4a连接,二级无氧热解装置402的出料口4o与三级无氧热解装置403的进料口4a连接,三级无氧热解装置403的出料口4o与排渣罐13连接;所有加热筒4u上的所有排气口4i用管道4j与气尘分离器14a、14b连接,气尘分离器14a与气尘分离器14b为并联;加热筒4u采用耐高温的导磁钢材制成,在加热筒4u外依次设有隔热层4f、电磁加热线圈4g、保护层4h,加热筒4u采用电磁加热线圈4g加热;加热筒4u内的含油危险废物采

用螺旋推进,含油危险废物在真空条件下高温无氧热解;气、尘在气尘分离器内进行气、尘过滤分离;在螺旋轴4d的前端设有进料端刮片4e1,在螺旋轴4d的后端设有出料端左螺旋片4e2。在进料口4a上设有进料辅助器3,进料辅助器3设有电机、旋转轴,在旋转轴上设有爪钉;主电机4r为变频电机;进料辅助器3的电机也为变频电机;螺旋轴4d的前端与驱动轴4c连接,螺旋轴4d的后端与支撑轴4k连接,加热筒4u倾斜安装,加热筒4u的前端相对较低,加热筒4u的后端相对较高,气尘分离器14a、14b内设有过滤芯,在气尘分离器外设有振动器14a1、14b1、打气泵14a2;所述的反应釜23、吸附塔24、催化塔25、分馏塔26采用电磁加热;在所述的排渣罐13内设有上物位传感器和下物位传感器;在加热筒4u上设有温度传感器,在气尘分离器14a、14b上设有温度传感器和压力传感器,温度传感器和压力传感器与电磁加热控制柜4t连接。在机架1上设有托架4p,加热筒4u的前端搁在机架1上,在加热筒4u热胀冷缩时,加热筒4u在机架1上滑动,主电机4r搁在托架4p上,在机架1与托架4p之间设有主电机复位弹簧4q,在机架1与进料漏斗2之间设有进料漏斗复位弹簧4s。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1