一种含硫气田水达标外排处理方法及系统与流程

本发明涉及油气田开采,具体涉及一种含硫气田水达标外排处理方法及系统。

背景技术:

1、气田水通常指在天然气开采过程中随气一同被带至地面的地下水,主要包括地层水以及凝析水。地层水浸入气藏可使气藏能量损失增大、井口压力降低、带水能力变差,导致气井减产或因水淹停产。为维持天然气稳定开采,一般采用排水采气工艺,使得气井产水量迅速增加。由于在高温高压条件下与岩石和气层等接触,地层水中往往含有较高含量的油类、有机物、悬浮固体、盐分、金属离子、硫化物等,使得气田水不仅量大,且水质复杂,具有生态风险,若直接排放至地表环境,必将造成环境污染。因此,解决气田水的出路是关系气田正常生产、防范环境事故、实现可持续发展的关键问题之一。

2、一直以来,气田水的处理处置主要途径为回注地层和综合利用。在过去几十年的开发实践中,气田水回注被证明是一种既安全环保又较为经济的处置途径。但是部分开发区域,受客观地质条件限制以高压回注为主,回注难度大,且易造成注入水串漏,安全环保风险高。此外,对比可能的产水量,现有的回注空间接纳能力有限。气田水综合利用因为经济效益不高运行成本高、设备腐蚀严重、运行效果不稳定等,到目前为止还没有被推广应用。因此气田水达标处理外排逐渐得到开发企业的重视。

3、目前,对含硫气田采出水的处理技术主要是采用蒸发结晶工艺,蒸发结晶工艺主要包括以下步骤:汽提处理是水中的硫化物进入气相中、对汽提处理后的液体进行沉降处理后进行预蒸发,并对预蒸发产生的蒸馏水进行氨氮吹脱处理以除去水中的氨氮,然后进行多效蒸发,对多效蒸发产生的盐浆进行结晶处理,结晶后的母液进行电解催化氧化处理。

4、现有的蒸发结晶工艺虽然能除去硫气田水中的硫化氢和氨氮,但是,没有对无机盐进行分质,容易形成品质不好的杂盐甚至危险废物;并且由于气田水未能进行足够的软化处理,在蒸发过程中容易结垢,影响工艺稳定运行。

技术实现思路

1、本发明的目的在于提供一种含硫气田水达标外排处理方法及系统,解决现有发结晶工艺导致结晶盐品质不好,且的工艺稳定性较差问题。

2、本发明通过下述技术方案实现:

3、一种含硫气田水达标外排处理方法,包括以下步骤:

4、s1、将含硫气田水进行汽提处理;

5、s2、向经过汽提处理后的水中投加次氯酸钠进行化学氧化;

6、s3、经过化学氧化的水进行化学混凝沉降预处理,所述化学混凝沉降预处理依次包括软化反应、混絮凝和自然沉降;

7、s4、经过化学混凝沉降预处理的水依次进行砂滤/活性炭过滤和超滤;

8、s5、经砂滤/活性炭过滤、超滤处理的水根据矿化度范围分别进行“纳滤+反渗透+多效蒸发”或“纳滤+多效蒸发+反渗透”或“多效蒸发+反渗透”处理。

9、本发明所述汽提处理是水进入汽提塔进行脱硫处理,使水中的硫化物扩散至气相中,使气田水中的硫化物与水分离。

10、本发明的砂滤/活性炭过滤是指过滤器中既有石英砂、又有活性炭,是一种组合式的过滤填料。

11、本发明采用添加氯酸钠或双氧水进行化学氧化,一是将水中的部分氨氮和有机物去除,保证最终氨氮达标,能够通过控制次氯酸钠的投加量实现经过化学氧化后水中氨氮达标,相比现有的氨氮吹脱处理,氨氮去除更加可靠;二是,能够通过控制次氯酸钠的投加量将水中残余的硫化物氧化成高价态硫酸根离子,能够在下一单元参与沉淀反应,减少沉淀药剂加量。

12、本发明在进行多效蒸发之前先进行了化学混凝沉降预处理、活性炭过滤、超滤、纳滤和反渗透处理,能提高蒸发结晶盐的品质,且在蒸发过程中不容易结垢,提高了工艺稳定性,使整个工艺可长期稳定运行;其中,化学混凝沉降预处理能有效去除水中的成垢离子(钙离子、镁离子、钡离子和锶离子)、悬浮固体和胶体物质,能显著减少后续膜脱盐过程中无机垢和有机垢形成风险,延长膜寿命,提高淡水回收率,保证盐产品的质量;活性炭过滤可以去除沉淀出水剩余的悬浮物和胶体类物质以及余氯;出水进入超滤膜进行固液分离,去除颗粒污染物;当水质处于中高矿化度及以下时,超滤膜出水进入纳滤膜,对水中的一价及二价离子进行有效分离,降低后续反渗透的运行负荷;反渗透能够进行一步提高水质量,反渗透浓水进入多效蒸发,多效蒸发产水与反渗透淡水混合后经二级反渗透处理可达标外排,结晶盐符合工业盐标准,可回收利用;当水质处于高矿化度时,超滤膜出水进入多效蒸发,多效蒸发能提高产水效率并且减少能耗,多效蒸发的产水进入反渗透,反渗透能够进行一步提高淡水质量,并达到外排水质要求。

13、综上,本发明解决了现有发结晶工艺导致结晶盐品质不好,且的工艺稳定性较差、工艺适应水质范围较窄的问题。

14、并且,为应对高硬度水质,采用“氢氧化钠+碳酸钠+硫酸钠”复配的软化药剂配方,与常规的“氢氧化钠+碳酸钠”软化方法相比,药剂总加量减少10~20%。

15、进一步地,步骤s2中,次氯酸钠的投加量为500-3000mg/l。

16、进一步地,步骤s3中,软化反应的ph值大于等于10;软化反应投加的试剂包括ph调节剂、碳酸钠和硫酸钠。

17、其中,ph调节剂为氢氧化钠,投加量以调节ph至10以上为准,硫酸钠作为除钡药剂

18、进一步地,碳酸钠的投加量为1000-7000mg/l;硫酸钠的投加量为500-3000mg/l。

19、进一步地,软化反应的时间为5-15min,搅拌速度梯度为800s-1-1000s-1。

20、软化反应后能将结垢离子(钙离子、镁离子、钡离子和锶离子)去除90%以上;基于钙离子、镁离子、钡离子和锶离子化学反应顺序,先沉淀镁离子、再沉淀钙离子、部分钡离子,最后是钡离子、锶离子。

21、进一步地,步骤s3中,混絮凝为先投加混凝剂进行混凝处理,然后投加絮凝剂进行絮凝处理。

22、进一步地,混凝剂包括三氯化铁,投加量为50-500mg/l,停留时间为5-15min;搅拌速度梯度为800s-1-1000s-1。

23、进一步地,絮凝剂包括阴离子型聚丙烯酰胺,投加量为5-20mg/l;停留时间为10-30min;搅拌速度梯度为30-100s-1。

24、进一步地,通过絮凝沉降形成的污泥通过斜板沉降池,上层清液通过砂滤活性炭去除沉淀出水剩余的悬浮物和胶体类物质以及余氯;出水进入超滤膜进行固液分离,去除颗粒污染物;当水质处于中高矿化度及以下时,超滤膜出水进入纳滤膜,对水中的一价及二价离子进行有效分离;纳滤膜出水进入反渗透,反渗透系统采用高压膜和低压膜,按两级一段式排列,运行压力为4.0-9.0mpa,反渗透浓水进入多效蒸发,多效蒸发产水与反渗透淡水混合后经二级反渗透处理可达标外排,结晶盐符合工业盐标准,可回收利用;当水质处于高矿化度时,超滤膜出水进入多效蒸发,多效蒸发的产水进入反渗透,反渗透系统采用高压膜和低压膜,按两级一段式排列,运行压力为4.0-9.0mpa,反渗透产生的淡水可达标外排。

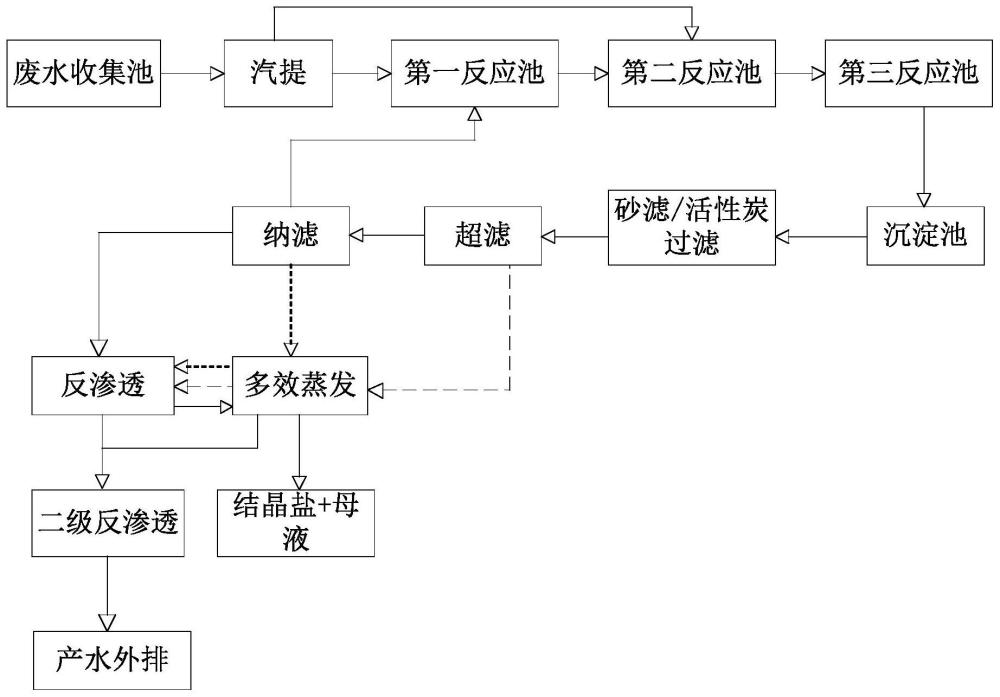

25、用于含硫气田水达标外排处理方法的系统,包括:

26、废水收集池,用于收集存储含硫气田水;

27、汽提塔,用于对含硫气田水进行汽提处理;

28、第一反应池,用于接收汽提塔产出的水进行化学氧化;

29、第二反应池,用于接收第一反应池产出的水或汽提塔产生的水进行软化反应;

30、第三反应池,用于接收第二反应池产出的水进行混絮凝;

31、沉淀池,用于接收第三反应池产出的水进行自然沉降;

32、初级过滤器,用于接收沉淀池产出的水进行砂滤/活性碳过滤;

33、超滤膜过滤器,用于接收初级过滤器产出的水进行超滤;

34、纳滤膜过滤器,用于接收超滤膜过滤器产出的水进行纳滤;

35、反渗透设备,用于接收纳滤膜过滤器或多效蒸发器产出的水进行反渗透;

36、多效蒸发器,用于接收反渗透设备或纳滤膜过滤器或超滤膜过滤器产出的水进行多效蒸发。

37、本发明所述系统可进行工艺切换,使一套系统可切换为不同工艺,用于多种矿化度水质达标处理。对于中低矿化度(<40000mg/l)以凝析水为主的含硫气田水可采取“汽提+氧化+软化混凝沉淀+砂滤/活性碳过滤+超滤+纳滤+反渗透+蒸发结晶”工艺,对于中高矿化度(40000mg/l~80000mg/l)含硫气田水可采取“汽提+氧化+软化混凝沉淀+砂滤/活性碳过滤+超滤+纳滤+蒸发结晶+反渗透”处理工艺,对含酸化返排水的高矿化度含硫气田水(>80000mg/l),采取“汽提+软化混凝沉淀+砂滤/活性碳过滤+超滤+蒸发结晶+反渗透”处理工艺。

38、本发明可针对多变的进水水质条件,采用一套工艺多种组合的方法,确保处理后的出水水质达标。

39、本发明与现有技术相比,具有如下的优点和有益效果:

40、1、经本发明所述处理方法处理后冷凝水达到排放标准可外排,蒸发结晶形成的盐产品可用于工业中;本发明满足脱除硫化物和其他污染物,蒸发结晶盐可进行再利用的要求。

41、2、本发明的化学混凝沉降预处理依次经过软化反应、混凝和絮凝以及自然沉降三个阶段,在前两个阶段分别投加ph调节剂/碳酸钠/硫酸钠、混凝剂/絮凝剂并保持搅拌状态,能显著减少后续蒸发结晶过程中无机垢和有机垢形成风险,延长膜寿命,提高淡水回收率,保证盐产品的质量。

42、3、本发明在进行多效蒸发之前先进行了化学混凝沉降预处理、活性炭过滤、超滤或纳滤处理后,使在蒸发过程中不容易结垢,提高了工艺稳定性,使整个工艺可长期稳定运行。

43、4、本发明的砂滤活性炭不仅能够去除颗粒物,还能够有效去除余氯,节省了药剂成本。

44、5、采用本发明的处理方法处理含硫气田水可达标外排,从而减少了回注井的负荷,以及回注对地层造成的潜在危害。

- 还没有人留言评论。精彩留言会获得点赞!