一种去除锗抛光片脏污和霉斑的方法与流程

1.本发明涉及一种去除锗抛光片脏污和霉斑的方法,属于半导体材料加工技术领域。

背景技术:

2.锗材料是空间用多结太阳电池最为理想的衬底材料,因其优异的耐高温和抗辐照性能,在电池结构中不仅起到支撑作用,同时可外延生长制作底电池参与光电转化,进而提高太阳电池的转化效率,因此锗单晶片作为光伏太阳能电池用材料越来越被重视。

3.锗单晶衬底片的表面质量及其外片后电池性能好坏与锗单晶片表面质量直接相关,而锗抛光片表面及其不稳定,晶片表面暴露在环境容易被氧化,锗被氧化的表面与环境里中水分发生慢反应生成锗酸,在锗晶片抛光片主背面形成不规则的脏污或者霉斑。

4.去除锗单晶抛光片表面脏污和霉斑方法,有化学腐蚀方法、机械减薄等方法,而化学腐蚀尝试多种方法,不但没去除脏污和霉斑,反而增加表面脏污和霉斑面积。因此锗表面出现脏污和霉斑,目前主要贴膜主面减薄背面的方法,晶片减薄背面去除量大,导致返抛光时无量取片,造成锗抛光片损失。

技术实现要素:

5.本发明提供一种去除锗抛光片脏污和霉斑的方,晶片处理去除量少,晶片表面干净透亮,返抛光余量充足,解决了减薄工艺无量的问题。

6.为解决上述技术问题,本发明所采用的技术方案如下:

7.一种去除锗抛光片脏污和霉斑的方法,包括如下步骤:

8.1)将锗单晶抛光片间隔插入特氟龙卡塞,插入数量不大于13片/卡,将特氟龙卡塞连同锗单晶抛光片浸没在第一混合水溶液中浸泡10-15分钟,然后,拖着特氟龙卡塞来回往返3-5次,取出,用去离子水冲洗60-90s;第一混合水溶液由去离子水、甲酸、氢氟酸和盐酸混合而成;

9.2)将步骤1)去离子水冲洗后的特氟龙卡塞连同锗单晶抛光片浸没在第二混合水溶液中浸泡30-60秒,取出,用去离子水冲洗60-90秒;第二混合水溶液由去离子水和草酸混合而成;

10.3)将步骤2)去离子水冲洗后的特氟龙卡塞连同锗单晶抛光片浸没在第三混合水溶液中,晃动15-20秒,取出,用去离子水冲洗45-60秒,甩干;第三混合水溶液由去离子水和碳酸钠混合而成。

11.卡塞一头为h头、另一头为u头,从h头到u头共25个插槽;特氟龙(ptfe)卡塞具有抗酸抗碱、抗有机溶剂的特点。上述步骤1)中,间隔插入特氟龙卡塞,指相邻两锗单晶之间至少隔一个空插槽;“来回往返3-5次”,将特氟龙卡塞从右边拖至左边,再从左边拖至右边,视为来回往返1次。

12.为了提高洁净度,步骤1-3)中,去离子水冲洗的水压为2-2.5kg/cm2。

[0013]“片/卡”指每个特氟龙卡塞中插入的锗单晶抛光片的数量。

[0014]

发明人经研究发现,上述第一混合水溶液中,甲酸可以去除锗片表面残留的霉斑,主要起防腐的作用,氢氟酸与锗形成锗络合物,并且易溶水中,导致锗晶片表面形成的脏污一起脱落到混合水溶液中,增强去除锗晶片表面脏污和霉斑的效果;盐酸可以与氢氟酸和甲酸提供氢离子同时,锗与氯离子生成四氯化锗,提高化学腐蚀效果,协同增强了脏污和霉斑的去除效果。锗晶片经过第一混合水溶液时,表面存在形成的锗键容易被氧化,通过第二混合水溶液中草酸的还原性,可有效保持着晶片表面的不被氧化。第三混合水溶液可以有效终止酸残留,与酸发生酸碱反应,把残留的酸全部中和,避免酸残留腐蚀锗片表面。

[0015]

上述在用各混合水溶液浸泡后,均用去离子水冲洗,提高了去污、去霉效果的有效控制,确保了去除效果,确保了产品质量。

[0016]

本技术与现有报道中的晶片清洗是完全不同的概念,本技术针对非成品锗片因为存放过程中出现污染或者环境潮湿锗片表面出现污染,在抛光、清洗前必须把背面处理干净,而现有的清洗工艺或者腐蚀工艺根本处理不掉表面脏污的,就算能去除霉斑,表面残留大量药水,导致晶片报废,因此目前最有成效的办法就是减薄背面,但是减薄背面,因为晶片平整度关系,一般要10-15μm以上才能完成,而锗晶片因为客户给的下限与上限之间一般在20-30μm,背面处理完成后,晶片厚度已经接近客户下限,导致抛光没有相应量,导致晶片报废。而利用本技术方法将背面污染处理完成后,去除量为1-3μm,给后续抛光留下7-10μm的抛光量,大大降低晶片无抛光量导致的损失。

[0017]

第一混合水溶液的组成会直径影响锗单晶表面质量,组分不当或配比不当,锗单晶表面还会留有脏污和霉斑,甚至会增多表面斑迹,步骤1)中,第一混合水溶液中,去离子水、甲酸、氢氟酸和盐酸的体积比为(2700-3300):(150-300):(30-60):(80-160)。第一混合水溶液在制备时,用塑料四氟棒搅拌。

[0018]

配置时选用:甲酸的质量浓度为75%-80%,氢氟酸的质量浓度为41%-49%,盐酸的质量浓度为35-38%。甲酸、氢氟酸和盐酸均采用ar级。

[0019]

第二混合水溶液的组成的选择也非常关键,组分不当或配比不当,表面会留有斑迹,均匀性变差,步骤2)中,第二混合水溶液中,去离子水和草酸的质量比为1000:(50-250)。第二混合水溶液在制备时,用玻璃棒搅拌。

[0020]

配置时草酸采用质量含量大于99.5%的ar级。

[0021]

第三混合水溶液的组成的选择也非常关键,组分不当或配比不当,锗单晶表面白色花斑明显,步骤3)中,第三混合水溶液中,去离子水和碳酸钠的质量比为1000:(50-100)。第二混合水溶液在制备时,用玻璃棒搅拌。

[0022]

配置时碳酸钠采用质量含量大于99.5%的ar级。

[0023]

为了确保箱体的使用寿命,第一、第二和第三混合水溶液均采用5l整理箱盛装,整理箱采用防酸减pp材料,耐热性60-80℃。

[0024]

本发明未提及的技术均参照现有技术。

[0025]

本发明去除锗抛光片脏污和霉斑的方法,具有如下有益效果:

[0026]

1)晶片处理去除量少,返抛光余量充足,解决了减薄工艺无量的技术问题;

[0027]

2)有效解决了原有溴素混合酸腐蚀后,表面脏污和霉斑扩大的问题;

[0028]

3)有效解决了现有清洗1:2:8碱液腐蚀后,晶片表面出现白色花斑的问题;

[0029]

4)有效解决了现有10%盐酸溶液腐蚀后,晶片表面脏污或者霉斑不能去除的问题;

[0030]

5)通过本方法处理的锗单晶抛光片,浸泡腐蚀去除量1-2μm,表面脏污和霉斑有效去除,浸泡的锗单晶抛光片表面清洁透亮,完全满足锗单晶抛光片抛光、清洗要求,无抛光无量损失;处理效率高、容易量产推广。

附图说明

[0031]

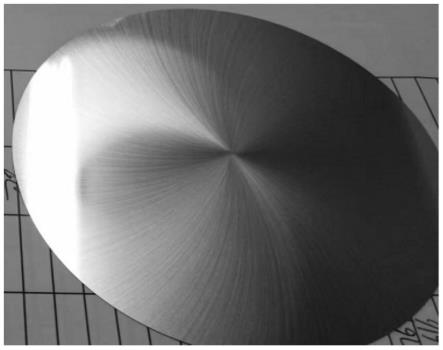

图1为脏污和霉斑在强光灯下图片;

[0032]

图2为经过本发明方法腐蚀的背表面在强光灯下图片;

具体实施方式

[0033]

为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明的内容不仅仅局限于下面的实施例。

[0034]

各例中,第一、第二和第三混合水溶液均用5l整理箱(防酸减pp材料,耐热性60-80℃)盛装,第一、第二和第三混合水溶液均为连续清洗400片锗抛光片更换一次,报废的混合溶液通过中和等处理,达标排放。甩干机采用45所cxs-2150c型甩干机甩干。

[0035]

甲酸、氢氟酸和盐酸均采用ar级,甲酸的质量浓度为78%,氢氟酸的质量浓度为42%,盐酸的质量浓度为36%;草酸采用质量含量大于99.5%的ar级;碳酸钠采用质量含量大于99.5%的ar级;

[0036]

实施例1

[0037]

准备背表面脏污和霉斑的锗单晶抛光片12片,电阻率为:0.001~0.02ω

·

cm,晶片厚度为:175-185μm。

[0038]

其操作步骤如下:

[0039]

1、在5l整理箱一内加入2800ml去离子水,用量筒分别量取180ml的甲酸、40ml氢氟酸和80ml盐酸,将量取酸分别倒入整理箱一中,用塑料四氟棒搅拌搅拌均匀;

[0040]

2、在5l整理箱二内加入2700ml去离子水,用电子秤称取草酸500g倒入整理箱,用玻璃棒搅拌搅拌溶解混合均匀;

[0041]

3、在5l整理箱三内加入2800ml去离子水,用电子秤称取碳酸钠250g倒入整理箱,用玻璃棒搅拌搅拌溶解混合均匀;

[0042]

4、将准备好背表面脏污和霉斑的锗单晶抛光片12片间隔插入特氟龙卡塞,然后把装锗单晶抛光片的卡塞浸没在整理箱一药液12分钟,右手拿住卡塞边缘在整理箱一内来回往返4次(从右边拖至左边,再从左边拖至右边,视为来回往返1次,卡塞从左边到右边的移动距离为3~5cm),快速取出,浸没在去离子水盒,用去离子水溢流冲洗60秒;

[0043]

5、将步骤4去离子水冲洗后的特氟龙卡塞连同锗单晶抛光片浸没在整理箱二药液中浸泡40秒,快速取出,浸没在去离子水盒中,用去离子水溢流冲洗70秒;

[0044]

6、将步骤5去离子水冲洗后的特氟龙卡塞连同锗单晶抛光片浸没在整理箱三药液中,晃动15秒,快速取出放入装满去离子水的整理箱溢流冲洗60秒;

[0045]

7、将冲洗干净的锗单晶片连通卡塞送入45所cxs-2150c型甩干机甩干。

[0046]

步骤4-6中,去离子水冲洗的水压均为2kg/cm2。

[0047]

用锗单晶片用千分表测量厚度,厚度在173-183μm之间。强光灯(光强度30万lux)下查看锗单晶片表面清洁、透亮、均匀,脏污和霉斑全部消除;采用三维光学轮廓仪测试抛光片表面5点粗糙度rq均值小于1nm;表面0.3微米及以上颗粒为0个,0.08~0.3微米的颗粒小于4颗。

[0048]

重复上述步骤进行放大实验,重复30次,共计360片锗单晶片,强光灯(光强度30万lux)下查看锗单晶片表面清洁、透亮、均匀,脏污和霉斑全部消除;随机抽检厚度,均在173-183μm之间,去除量为1~2μm,成品率达到100%,表面0.3微米及以上颗粒为0个,0.08~0.3微米的颗粒小于4颗。

[0049]

对比例1

[0050]

1、先准备5l整理箱,在整理箱内加入2300ml去离子水,在用量筒量取250ml的双氧水(质量浓度30%)、550ml的氢氧化铵(质量浓度26%)并分别酸倒入整理箱,药液搅拌均匀。

[0051]

2、将准备好背表面脏污和霉斑的锗单晶抛光片12片间隔插入特氟龙卡塞。

[0052]

3、把装锗单晶抛光片的卡塞浸没药液3分钟,右手拿住卡塞边缘在整理箱内来回往返4次,快速取出,浸没在去离子水盒,用去离子水溢流冲洗60秒。

[0053]

4、将冲洗干净的锗单晶片量筒卡塞送入45所cxs-2150c型甩干机甩干。

[0054]

强光灯下查看锗单晶片表面均留有脏污和霉斑,且全部发白。

[0055]

对比例2

[0056]

1、先准备5l整理箱,在整理箱内加入3500m去离子水,在用量筒量取700ml的盐酸,药液搅拌均匀。

[0057]

2、将准备好背表面脏污和霉斑的锗单晶抛光片12片片间隔插入特氟龙卡塞。

[0058]

3、把装锗单晶抛光片的卡塞浸没药液3分钟,右手拿住卡塞边缘在整理箱内来回往返4次,快速取出浸没水盒,溢流冲洗65秒。

[0059]

4、将冲洗干净的锗单晶片连同卡塞送入45所cxs-2150c型甩干机甩干。

[0060]

强光灯下查看锗单晶片表面,脏污和霉斑任然附着在晶片表面。

[0061]

对比例3

[0062]

1、将准备好背表面脏污和霉斑的锗单晶抛光片12片,晶片主面贴膜保护。

[0063]

2、disco810减薄机一台,减薄去除8-12μm刻全部去除晶片背面脏污和霉斑。

[0064]

3、将减薄的12片间隔插入特氟龙卡塞,在纯水:氢氟酸:双氧水=4:1:1的溶液里面腐蚀,去除量3-5微米,去除减薄损伤层。

[0065]

返抛光后,无量取片4片,损失大于30%。

[0066]

对比例4

[0067]

与实施例1所不同的是:在步骤1中省去氢氟酸,其余均参照实施例1。

[0068]

结果:表面务斑可去除,但表面脏污不能去除,导致晶片表面脏污。

[0069]

对比例5

[0070]

与实施例1所不同的是:在步骤1中省去甲酸,其余均参照实施例1。

[0071]

结果:表面脏污去除明显,霉斑位置残留药引,导致背面去除霉斑不均匀。

[0072]

对比例6

[0073]

与实施例1所不同的是:在步骤1中省去盐酸,其余均参照实施例1。

[0074]

结果:表面脏污和霉斑可以去除,晶片在30万lux强光灯下,表面有蓝色药引。

[0075]

对比例7

[0076]

与实施例1所不同的是:省去步骤2和步骤5,其余均参照实施例1。

[0077]

结果:表面有白斑,不均匀。

[0078]

对比例8

[0079]

与实施例1所不同的是:将步骤5中浸泡时间降低为20秒,其余均参照实施例1,部分晶片30万lux强光灯下表面边缘残留白斑。

[0080]

将步骤5中浸泡时间延长至60-90秒,其余均参照实施例1,与浸泡40秒效果一致。

[0081]

对比例9

[0082]

与实施例1所不同的是:省去步骤3和步骤6,其余均参照实施例1。

[0083]

结果:表面有白斑,不均匀。

[0084]

对比例10

[0085]

与实施例1所不同的是:将步骤6中晃动时间降低为5-10秒,其余均参照实施例1,由于中和反应不完全,部分晶片在30万lux强光灯下表面残留白斑。

[0086]

将步骤6中晃动时间延长至30-60秒,其余均参照实施例1,表面质量与晃动15秒一致。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1