一种含油污泥处理方法与流程

1.本发明涉及含油污泥处理技术领域,具体为一种含油污泥处理方法。

背景技术:

2.油泥是原油勘探、开采、集输、储存及炼制过程产生的含油固体废弃物。随着石油工业的迅速发展,油泥产量也日益增加。未经过处理的油泥如果不经过正确处理直接排放,不仅仅占用大批量的土地资源,其还富含大批量的重金属和细菌病毒,会发生恶臭造成水体、土壤层、和大气环境的严重性环境污染。现阶段对含油污泥的处理技术应用有很多,但依照减量化、无害化、资源化和综合利用的规定要求,采用物理化学方法,更具有经济时效性。

3.现各采油厂和炼化企业污水处理装置前部预处理过程中会产生调节罐底部油泥、隔油池底泥、气浮池浮渣和底泥等含油污泥,并且在罐区检修时原料罐区也会产生大量罐底油泥。以上油泥均为含油污泥,属于危险废物,特别是调节罐底部油泥和原料罐底油泥含油量较大,部分油泥还处于乳化状态,油、水、泥混为一体。以上油泥如果采用直接进入叠螺压滤机进行压滤处理,效果极差,水份无法压滤出来,压滤机出泥完全为液态,无法满足后续干化处理的要求,一方面油份过大,存在安全隐患,另一方面减量过少,危险废物处置费用过高。

技术实现要素:

4.本发明的目的在于提供一种含油污泥处理方法,能够对含油污泥中的油份进行有效处理,满足环保要求。

5.为实现上述目的,本发明提供如下技术方案:一种含油污泥处理方法,包括以下步骤:

6.步骤一:油水分离,将含油污泥加入油水分离罐中,按含油污泥总重的1~10

‰

的比例加入混合后的助剂与破乳剂进行破乳处理,ph值设置为1.5~3.0,进行充分搅拌,使其混合均匀,搅拌温度设置为50℃~80℃,之后进行静置沉淀,静置时间设置为15~60min。破乳剂选自非离子表面活性剂、阳离子表面活性剂、阴离子表面活性剂中以及电解质中的一种或者多种。通过破乳处理,使含油污泥中的油和水分离,得到脱水含油污泥及过滤液,将过滤液抽滤排出。通过于油泥中加入破乳剂,进而对破乳后的油泥进行静置脱水,可有效降低油泥的含水率,使之更利于后续的油泥分离。

7.步骤二:油污分离,将上述脱水含油污泥经过旋流分离器进行分离处理,将油污与其他杂质进行分离得到脱油污泥和油污。

8.步骤三:将脱油污泥经过聚结除油器,以进一步提升油污脱离效果,得到二次脱油污泥。

9.步骤四:微生物降解,将二次脱油污泥于微生物处理罐内进行微生物降解,采用微生物降解菌,微生物利用石油烃做为碳源进行同化降解,最终完全矿化,转变为无害的无机

物质。其中,微生物降解菌的加入量为含油污泥总重的2~10%,微生物降解菌采用能够高效分解高含油污泥能力的石油降解菌,其富含好氧菌和厌氧菌。好氧菌在处理罐上部处于曝气有氧环境下,对油类进行吸附、分解、新陈代谢,将有机质油类分解。厌氧菌在处理罐底部无氧环境中进行底部有机质污泥底油的分解、断链。微生物处理罐体的内部设置有曝气管,且曝气管上均匀分布有曝气孔,能够为油污表层的好氧微生物提供足够的氧气。优选的,微生物处理罐内设有筛网,通过使用筛网可使流入的油污与油污中的杂质进行分离,增加清洗的效率,筛网结构形状设置为凸型,使油污中的杂物可以滑落在四周,利用毛刷清理使油污的杂质不会残留在筛网的网孔之中,通过筛网,能够使油污与杂物有效的分离与清理。

10.步骤五:热处理,将经过步骤四处理后的污泥置入微热氧化罐中继续处理,热处理温度控制于100~300℃,热处理时间控制于2~3h,采用热氧化处理将污泥中的少量油污氧化分解为co2和水,处理后污泥/固废中的含油量能够控制在0.3%以下。

11.步骤六:脱水处理,将已经净化处理完成的污泥进行脱水处理。

12.步骤七:低温干化,将已经净化处理完成的污泥进行低温干化,使污泥进行深度的脱水,低温干化的温度控制于50~75℃为宜,采用低温干化,节能安全。

13.与现有技术相比,本发明的有益效果是:本发明所提供的含油污泥处理方法通过物理化学处理、生物处理以及热处理相结合的方法能够对含油污泥中的油份进行彻底处理,实现油、水、泥的彻底分离,最大化回收油品,且能耗较低,前端采用物理化学方法将油泥中的含油量控制在20%以下,然后采用微生物降解菌将油品继续处理,采用微热氧化处理将污泥中的少量油污氧化分解为co2和水,处理后污泥中的含油量控制在0.3%以下,结合最后进行的脱水处理和低温干化,真正实现含油污泥的无害化处理,满足目前最严格的标准,可大幅降低危废处置费用。

附图说明

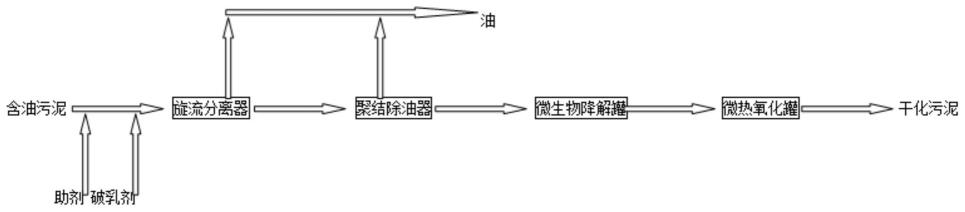

14.图1为本发明含油污泥处理方法的流程示意图。

具体实施方式

15.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

16.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

17.参见图1,本发明公开了一种含油污泥处理方法,处理的含油污泥包括但不限于采油厂或炼化企业的落地泥、罐底油泥、清罐泥,以及污水处理厂的含油固废。本发明所提供的含油污泥处理方法将含油污泥依次经过油水分离处理、油泥分离处理以及生物处理、热

处理,能够有效的对含油污泥中的油污处理净化,使油、水、泥彻底分离,最大化的回收油品,处理后的污泥含油量能够控制于0.3%以下。

18.具体的,其处理方法包括以下步骤:

19.步骤一:油水分离,将含油污泥加入油水分离罐中,按一定比例加入混合后的助剂与破乳剂进行破乳处理,并进行充分搅拌,使其混合均匀,之后进行静置沉淀。通过破乳处理,使含油污泥中的油和水分离,得到脱水含油污泥及过滤液,将过滤液抽滤排出。

20.步骤一中,助剂和破乳剂的混合加入量为含油污泥总重的1~10

‰

,其中,破乳剂选自非离子表面活性剂、阳离子表面活性剂、阴离子表面活性剂中以及电解质中的一种或者多种。破乳环境设置为:ph值设置为1.5~3.0,搅拌温度设置为50℃~80℃,其静置时间设置为15~60min。

21.本发明通过于油泥中加入破乳剂,进而对破乳后的油泥进行静置脱水,可有效降低油泥的含水率,使之更利于后续的油泥分离。

22.优选的,步骤一中,在对油泥进行油水分离之前,将油泥进行筛分过滤处理,以对油泥的粒径进行控制。

23.步骤二:油污分离,将上述脱水含油污泥经过旋流分离器进行分离处理,将油污与其他杂质进行分离得到脱油污泥和油污。

24.步骤三:将脱油污泥经过聚结除油器,以进一步提升油污脱离效果,得到二次脱油污泥。

25.步骤三中,聚结除油器为利用油和水对聚结材料表面亲和力相差悬殊的特性,使用时,在聚结除油器内填充聚结材料,当脱油污泥流经时,微小油粒被吸附在聚结材料表面或孔隙内,随着被吸附油粒的数量增多,微小油粒在聚结材料表面逐渐结成油膜,油膜达到一定厚度后,变形成较大油珠并脱离。

26.经过上述三个步骤,含油污泥中的含油量可控制于20%以下。

27.步骤四:微生物降解,将二次脱油污泥于微生物处理罐内进行微生物降解,采用微生物降解菌,微生物利用石油烃做为碳源进行同化降解,最终完全矿化,转变为无害的无机物质。

28.步骤四中,微生物降解菌的加入量为含油污泥总重的2~10%,微生物降解菌采用能够高效分解高含油污泥能力的石油降解菌,该石油降解菌为市售,其富含好氧菌和厌氧菌。好氧菌在处理罐上部处于曝气有氧环境下,对油类进行吸附、分解、新陈代谢,将有机质油类分解。厌氧菌在处理罐底部无氧环境中进行底部有机质污泥底油的分解、断链。微生物处理罐体的内部设置有曝气管,且曝气管上均匀分布有曝气孔,能够为油污表层的好氧微生物提供足够的氧气。优选的,微生物处理罐内设有筛网,通过使用筛网可使流入的油污与油污中的杂质进行分离,增加清洗的效率,筛网结构形状设置为凸型,使油污中的杂物可以滑落在四周,利用毛刷清理使油污的杂质不会残留在筛网的网孔之中,通过筛网,能够使油污与杂物有效的分离与清理。

29.步骤五:热处理,将经过步骤四处理后的污泥置入微热氧化罐中继续处理,采用热氧化处理将污泥中的少量油污氧化分解为co2和水,通过热处理步骤,能够进一步降低油泥中的含油量,处理后污泥/固废中的含油量能够控制在0.3%以下。

30.步骤五中,微热氧化罐中,热处理温度控制于100~300℃,热处理时间控制于2~

3h。

31.步骤六:脱水处理,将已经净化处理完成的污泥进行脱水处理。

32.步骤七:低温干化,将已经净化处理完成的污泥进行低温干化,使污泥进行深度的脱水。

33.步骤七中,利用热空气对脱水后的污泥进行低温干化脱水,低温干化的温度控制于50~75℃。

34.下面进一步结合实施例以详细说明本发明,同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。

35.实施例一

36.选择采油厂落地油泥进行处理,该油泥含油量为25%,处理步骤如下:

37.步骤一:油水分离,将含油污泥加入油水分离罐中,按含油污泥总重的1

‰

加入混合后的助剂与破乳剂进行破乳处理,ph值设置为3.0,进行充分搅拌,使其混合均匀,搅拌温度设置为50℃,之后进行静置沉淀,静置时间设置为60min,得到脱水含油污泥及过滤液,将过滤液抽滤排出。

38.步骤二:油污分离,将上述脱水含油污泥经过旋流分离器进行分离处理,将油污与其他杂质进行分离得到脱油污泥和油污。

39.步骤三:将脱油污泥经过聚结除油器,以进一步提升油污脱离效果,得到二次脱油污泥。

40.步骤四:微生物降解,将二次脱油污泥于微生物处理罐内进行微生物降解,微生物降解菌的加入量为含油污泥总重的10%。

41.步骤五:热处理,将经过步骤四处理后的污泥置入微热氧化罐中继续处理,热处理温度控制于100℃左右,热处理时间控制于2h。

42.步骤六:脱水处理,将已经净化处理完成的污泥进行脱水处理。

43.步骤七:低温干化,将已经净化处理完成的污泥进行低温干化,低温干化的温度控制于75℃。

44.经过上述步骤,落地油泥含油量控制于0.21%。

45.实施例二

46.选择罐底油泥进行处理,该油泥含油量为38%,处理步骤如下:

47.步骤一:油水分离,将含油污泥加入油水分离罐中,按含油污泥总重的10

‰

加入混合后的助剂与破乳剂进行破乳处理,ph值设置为1.5,进行充分搅拌,使其混合均匀,搅拌温度设置为80℃,之后进行静置沉淀,静置时间设置为15min,得到脱水含油污泥及过滤液,将过滤液抽滤排出。

48.步骤二:油污分离,将上述脱水含油污泥经过旋流分离器进行分离处理,将油污与其他杂质进行分离得到脱油污泥和油污。

49.步骤三:将脱油污泥经过聚结除油器,以进一步提升油污脱离效果,得到二次脱油污泥。

50.步骤四:微生物降解,将二次脱油污泥于微生物处理罐内进行微生物降解,微生物降解菌的加入量为含油污泥总重的2%。

51.步骤五:热处理,将经过步骤四处理后的污泥置入微热氧化罐中继续处理,热处理温度控制于300℃左右,热处理时间控制于3h。

52.步骤六:脱水处理,将已经净化处理完成的污泥进行脱水处理。

53.步骤七:低温干化,将已经净化处理完成的污泥进行低温干化,低温干化的温度控制于75℃。

54.经过上述步骤,落地油泥含油量控制于0.18%。

55.实施例三

56.选择污水处理厂的含油固废进行处理,该油泥含油量为32%,处理步骤如下:

57.步骤一:油水分离,将含油污泥加入油水分离罐中,按含油污泥总重的6

‰

加入混合后的助剂与破乳剂进行破乳处理,ph值设置为2.0,进行充分搅拌,使其混合均匀,搅拌温度设置为70℃,之后进行静置沉淀,静置时间设置为45min,得到脱水含油污泥及过滤液,将过滤液抽滤排出。

58.步骤二:油污分离,将上述脱水含油污泥经过旋流分离器进行分离处理,将油污与其他杂质进行分离得到脱油污泥和油污。

59.步骤三:将脱油污泥经过聚结除油器,以进一步提升油污脱离效果,得到二次脱油污泥。

60.步骤四:微生物降解,将二次脱油污泥于微生物处理罐内进行微生物降解,微生物降解菌的加入量为含油污泥总重的6%。

61.步骤五:热处理,将经过步骤四处理后的污泥置入微热氧化罐中继续处理,热处理温度控制于180℃左右,热处理时间控制于2.5h。

62.步骤六:脱水处理,将已经净化处理完成的污泥进行脱水处理。

63.步骤七:低温干化,将已经净化处理完成的污泥进行低温干化,低温干化的温度控制于75℃。

64.经过上述步骤,落地油泥含油量控制于0.13%。

65.本发明所提供的含油污泥处理方法通过物理化学处理、生物处理以及热处理相结合的方法能够对含油污泥中的油份进行彻底处理,且能耗较低,前端采用物理化学方法将油泥中的含油量控制在20%以下,然后采用微生物降解菌将油品继续处理,采用微热氧化处理将污泥中的少量油污氧化分解为co2和水,处理后污泥中的含油量控制在0.3%以下,结合最后进行的脱水处理和低温干化,真正实现含油污泥的无害化处理,满足目前最严格的标准。

66.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1