一种阴离子树脂氯化母液的工艺装置及处理方法与流程

1.本发明涉及危险废物处理技术领域,具体涉及一种阴离子树脂氯化母液的工艺装置及处理方法。

背景技术:

2.随着科学技术的不断发展,离子交换树脂的功能性在不同领域里得到不断开发,尤其是近几年来对阴离子交换树脂功能性的应用和开发,而我国阴离子交换树脂制造总量突跃为全球制造总量的前列;利用阴离子树脂生产氯化工艺中,氯化锌只作为催化剂,而不参与反应,并且母液中氯化锌含量在45%以上,大量的氯化锌在酸性母液中可以完全溶解于母液,生产氯化工艺中制造阴离子树脂产生的废液也大幅度增加,其中,阴离子树脂氯化母液是阴离子树脂生产中氯甲基化反应过程中所产生;所产生的阴离子树脂氯化母液中含有焦油等复杂有机物,且杂质较多,母液呈黑色粘稠液体,使得废液成分复杂,由于含有大量重金属且显强酸性,因此无法直接进行焚烧处置。

3.现有技术中,目前已经公开的阴离子树脂氯化母液回收和处置方法有:

4.如公开号为cn101518747a的中国发明专利“氯化母液的回收利用系统及回收利用方法”,设计一种无需液体甲醛及盐酸参与的氯甲醚生产,二是直接将氯化母液回收合成氯甲醚,该方法中在生产过程中对设备进行改造,成本高。

5.如公开号为cn113955766a的中国发明专利“一种利用阴树脂氯化母液中氯化锌制备硼酸锌的方法”,是将氯化母液中氯化锌料浆称重计量后置于反应釜内,然后滴加过饱和硼砂溶液,反应一段时间后降温,静置,生成硼酸锌结晶,该方法未对氯化锌提纯,后期制备硼酸锌涉及大量的提纯除杂等工作,又导致大量危废物产生,回收成本高。

6.综上分析,现有的阴离子树脂氯化母液的处置方法主要涉及对其中有利用价值的成分进行回收利用,回收成本高,未对此类危废物进行无害化处置。

技术实现要素:

7.本发明的目的在于提供一种阴离子树脂氯化母液的工艺装置及处理方法,用于解决阴离子树脂氯化母液中的危废物无害化处置不彻底及处置效果差的问题。

8.本发明的目的可以通过以下技术方案实现:

9.一种阴离子树脂氯化母液的工艺装置,包括:

10.废液储罐,其内腔中收纳有生产阴离子树脂过程中产生的废液;

11.水解反应器,与所述废液储罐之间通过管路连接,且所述水解反应器上方设置有加药装置一,所述加药装置一通过管路将回用水输送入所述废液储罐内;

12.固液分离器,与所述水解反应器之间通过管路连接,且所述固液分离器上的出渣口连接焚烧系统;

13.氧化反应器一,与所述固液分离器的出液口通过管路连接,且所述氧化反应器一上方设置有加药装置二,所述加药装置二通过管路将高锰酸钾和石灰水输送入所述氧化反

应器一内;

14.氧化反应器二,与所述氧化反应器一之间通过管路连接,且所述氧化反应器二上方设置有加药装置三,所述加药装置三通过管路将双氧水和硫酸亚铁输送入所述氧化反应器二内;

15.絮凝沉淀池,与所述氧化反应器二之间通过管路连接,且所述絮凝沉淀池上方设置有加药装置四,所述加药装置四通过管路将氢氧化钠和pac输送入所述絮凝沉淀池内;

16.板框压滤机,与所述絮凝沉淀池之间通过管路连接;

17.其中,所述水解反应器、氧化反应器一、氧化反应器二和絮凝沉淀池的外壁上均分别包裹设置有冷却水循环装置。

18.作为本发明进一步的方案:所述水解反应器、氧化反应器一、氧化反应器二和絮凝沉淀池均分别通过管路连接气体处置装置。

19.作为本发明进一步的方案:所述气体处置装置包括沿排气方向上依次布置的硫酸吸收器、氢氧化钠吸收器、活性炭吸收器、真空泵。

20.作为本发明进一步的方案:所述冷却水循环装置上设置有冷却循环进水口和冷却循环出水口。

21.作为本发明进一步的方案:所述板框压滤机处理后的污泥输送至固化填埋处置装置,其处理后的污水输送至污水处置装置。

22.作为本发明进一步的方案:所述水解反应器、氧化反应器一、氧化反应器二和絮凝沉淀池内均分别设置有搅拌装置、ph计、温度计和orp计。

23.作为本发明进一步的方案:所述废液储罐与所述水解反应器之间的管路上设置有液泵一;所述水解反应器与所述固液分离器之间的管路上设置有液泵二;所述固液分离器与所述氧化反应器一之间的管路上设置有液泵三;所述氧化反应器一与所述氧化反应器二之间的管路上设置有液泵四;所述氧化反应器二与所述絮凝沉淀池之间的管路上设置有液泵五;所述絮凝沉淀池与所述板框压滤机之间的管路上设置有液泵六。

24.一种阴离子树脂氯化母液的处理方法,包括如下步骤:

25.步骤一、水解:通过将废液储罐内生产阴离子树脂过程中产生的废液抽送入水解反应器中,并通过加药装置一加入回用水进行水解反应,使氯甲基醚水解且因苯乙烯和二乙烯苯的交联聚合形成絮状沉淀混合物;

26.步骤二、固液分离:利用固液分离器将步骤一水解反应处理后的混合物进行固液分离,固相通过出渣口输送至焚烧系统,液相进行下一步处置;

27.步骤三、氧化反应:将步骤二固液分离处理后的混合液抽送入氧化反应器一中,通过加药装置二加入高锰酸钾氧化,反应4-5h后,再通过加药装置二加入石灰水调节氧化反应器一内混合液ph至3.0-4.0,将氧化反应器一调节处理后混合液抽送入氧化反应器二中,通过加药装置三加入硫酸亚铁和双氧水继续氧化反应3-4h;

28.步骤四、中和:将步骤三氧化处理后混合液抽送入絮凝沉淀池内,通过加药装置四加入氢氧化钠调节混合液ph至9.0-10.0,再通过加药装置四加入pac,进一步絮凝沉淀;

29.步骤五、压滤:步骤四处理后的混合液抽送入板框压滤机中,污水滤液进入污水处置装置进一步处理,滤渣进行重金属锌的资源化回收利用,其它污泥滤渣通过固化填埋处置装置进一步处理;

30.其中,步骤一、步骤三和步骤四中均采用冷却水循环装置控制反应温度不超过5℃。

31.本发明的有益效果:

32.(1)采用依次布置的废液储罐、水解反应器、固液分离器、氧化反应器一、氧化反应器二、絮凝沉淀池和板框压滤机进行净化处理,水解反应器中加入回用水进行水解反应,使得废液水解形成絮状沉淀混合物,形成的絮状沉淀混合物便于通过固液分离器去除固相杂质,分离的液相混合液依次抽送入氧化反应器一、氧化反应器二中进行氧化反应,抽送入絮凝沉淀池内的混合液可以获得zn(oh)2沉淀物,通过板框压滤机处置使得滤渣中进行重金属锌的资源化回收利用,最终处理后的污水中锌离子含量低,酸碱性偏中性,且cod含量较低,cod可作为有机物质相对含量的一项综合性指标;

33.(2)本发明实现对生产阴离子树脂过程中产生的废液高效净化处理,有助于解决了阴离子树脂氯化母液中的危废物无害化处置不彻底及处置效果差的问题。

附图说明

34.下面结合附图对本发明作进一步的说明。

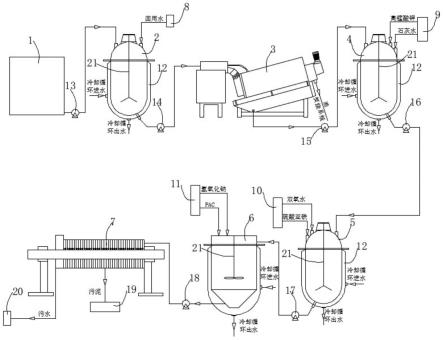

35.图1是本发明一种阴离子树脂氯化母液的工艺装置的结构示意图;

36.图2是图1中的水解反应器、氧化反应器一、氧化反应器二和絮凝沉淀池连接气体处置装置示意图。

37.图中:1、废液储罐;2、水解反应器;3、固液分离器;4、氧化反应器一;5、氧化反应器二;6、絮凝沉淀池;7、板框压滤机;8、加药装置一;9、加药装置二;10、加药装置三;11、加药装置四;12、冷却水循环装置;13、液泵一;14、液泵二;15、液泵三;16、液泵四;17、液泵五;18、液泵六;19、固化填埋处置装置;20、污水处置装置;21、搅拌装置;22、硫酸吸收器;23、氢氧化钠吸收器;24、活性炭吸收器;25、真空泵。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

39.请参阅图1和图2所示,本发明为一种阴离子树脂氯化母液的工艺装置,包括:废液储罐1、水解反应器2、固液分离器3、氧化反应器一4、氧化反应器二5、絮凝沉淀池6和板框压滤机7;废液储罐1内腔中收纳有生产阴离子树脂过程中产生的废液;水解反应器2与废液储罐1之间通过管路连接,且水解反应器2上方设置有加药装置一8,加药装置一8通过管路将回用水输送入废液储罐1内;固液分离器3与水解反应器2之间通过管路连接,且固液分离器3上的出渣口连接焚烧系统;氧化反应器一4与固液分离器3的出液口通过管路连接,且氧化反应器一4上方设置有加药装置二9,加药装置二9通过管路将高锰酸钾和石灰水输送入氧化反应器一4内;氧化反应器二5与氧化反应器一4之间通过管路连接,且氧化反应器二5上方设置有加药装置三10,加药装置三10通过管路将双氧水和硫酸亚铁输送入氧化反应器二5内;絮凝沉淀池6与氧化反应器二5之间通过管路连接,且絮凝沉淀池6上方设置有加药装

置四11,加药装置四11通过管路将氢氧化钠和pac输送入絮凝沉淀池6内;板框压滤机7与絮凝沉淀池6之间通过管路连接;

40.生产阴离子树脂过程中产生的废液依次进行无害化处理时,其中,水解反应器2、氧化反应器一4、氧化反应器二5和絮凝沉淀池6的外壁上均分别包裹设置有冷却水循环装置12,冷却水循环装置12上设置有冷却循环进水口和冷却循环出水口,因生产阴离子树脂过程中产生的废液中含有大量的有机成分,例如氯甲基醚,氯甲基醚有特殊气味,沸点在55℃,处置时有气味逸出,处置过程需通过冷却水循环装置12控制在低温下进行。

41.进一步的,水解反应器2、氧化反应器一4、氧化反应器二5和絮凝沉淀池6均分别通过管路连接气体处置装置,气体处置装置包括沿排气方向上依次布置的硫酸吸收器22、氢氧化钠吸收器23、活性炭吸收器24、真空泵25,使得处置反应过程中所产生的废气进行除酸、除碱以及吸附处理,以使所排废气降低对大气环境危害。

42.进一步的,板框压滤机7处理后的污泥输送至固化填埋处置装置19,其处理后的污水输送至污水处置装置20,使得生产阴离子树脂过程中产生的废液最终处置后获得无危害化的污水和污泥。

43.进一步的,水解反应器2、氧化反应器一4、氧化反应器二5和絮凝沉淀池6内均分别设置有搅拌装置21、ph计、温度计和orp计,设置的搅拌装置21加快各工序中的反应速度,并由ph计、温度计和orp计对各工序反应数值进行相对应检测使用。

44.进一步的,废液储罐1与水解反应器2之间的管路上设置有液泵一13;水解反应器2与固液分离器3之间的管路上设置有液泵二14;固液分离器3与氧化反应器一4之间的管路上设置有液泵三15;氧化反应器一4与氧化反应器二5之间的管路上设置有液泵四16;氧化反应器二5与絮凝沉淀池6之间的管路上设置有液泵五17;絮凝沉淀池6与板框压滤机7之间的管路上设置有液泵六18,以使生产阴离子树脂过程中产生的废液依次由各工序处置抽送方便。

45.本发明采用的技术方案—处置方法。

46.处置方法原理:以生产阴离子树脂过程中产生的废液(酸度:1.0-4.0mo l/l,cod含量:100000-500000mg/l,锌含量:150000-200000mg/l)作为主要处置对象,首先加回用水稀释后会水解形成固体沉淀,由于该反应体系属于悬浮聚合的分散体系,是一种不稳定体系,在液体界张力作用下,单体液滴之间有相互凝聚的倾向;反应后进行固液分离,固相可以经过焚烧系统处置,液相采用高锰酸钾氧化分解残存有机物,再采用芬顿氧化体系(双氧水和硫酸亚铁)进一步氧化有机物,再使用氢氧化钠调节ph至8.0左右,氢氧根离子和重金属锌离子形成氢氧化锌沉淀,利用其絮凝作用形成大分子沉淀物,最后将固液混合液经板框压滤后,滤渣进行重金属锌的资源化回收利用,滤液进入污水处理装置处理,处置后出水可以回流至水解装置使用。

47.上述处置方法过程中的反应机理如下:

48.悬浮聚合的分散体系是一种不稳定体系,在液体界面张力作用下,单体液滴之间有相互凝聚的倾向,同时当转化率达20%-30%以后,在单体液滴内部已溶胀一部分高聚物,从而使液滴变粘,这时液滴之间的碰撞会造成粘结现象,离子交换树脂生产废液中的苯乙烯和二乙烯苯生成的交联聚合物。

[0049][0050]

氯甲基醚的水解机理:

[0051][0052]

氧化机理:

[0053]

h2o+fe

2+

→

·

oh+fe

3+

+oh-[0054]

h2o2+fe

3+

→

·

o2h+fe

2+

+h

+

[0055]

fe

2+

+

·

oh

→

fe

3+

+oh-[0056]

fe

3+

+

·

o2h

→

fe

2+

+h

+

+o2[0057]

·

oh+h2o2→

h2o

+

·

o2h

[0058]

fe

2+

+

·

o2h

→

ho

2-+fe

3+

[0059]

沉淀机理:

[0060]

zn

2+

+2oh-→

zn(oh)2↓

[0061]

一种阴离子树脂氯化母液的处理方法,包括如下步骤:

[0062]

步骤一、水解:通过将废液储罐1内生产阴离子树脂过程中产生的废液抽送入水解反应器2中,并通过加药装置一8加入回用水进行水解反应,使氯甲基醚水解且因苯乙烯和二乙烯苯的交联聚合形成絮状沉淀混合物;

[0063]

步骤二、固液分离:利用固液分离器3将步骤一水解反应处理后的混合物进行固液分离,固相通过出渣口输送至焚烧系统,液相进行下一步处置;

[0064]

步骤三、氧化反应:将步骤二固液分离处理后的混合液抽送入氧化反应器一4中,

通过加药装置二9加入高锰酸钾氧化,反应4-5h后,再通过加药装置二9加入石灰水调节氧化反应器一4内混合液ph至3.0-4.0,将氧化反应器一4调节处理后混合液抽送入氧化反应器二5中,通过加药装置三10加入硫酸亚铁和双氧水继续氧化反应3-4h;

[0065]

步骤四、中和:将步骤三氧化处理后混合液抽送入絮凝沉淀池6内,通过加药装置四11加入氢氧化钠调节混合液ph至9.0-10.0,再通过加药装置四11加入pac,进一步絮凝沉淀;

[0066]

步骤五、压滤:步骤四处理后的混合液抽送入板框压滤机7中,污水滤液进入污水处置装置20进一步处理,滤渣进行重金属锌的资源化回收利用,其它污泥滤渣通过固化填埋处置装置19进一步处理;

[0067]

其中,步骤一、步骤三和步骤四中均采用冷却水循环装置12控制反应温度不超过5℃。

[0068]

下面结合实施案例对本发明的方案作进一步详述。

[0069]

实施例1

[0070]

开启冷却水循环装置12,控制反应温度不超过5℃,向水解反应器2中抽送入生产阴离子树脂过程中产生的废液(淡黄色液体,酸度:4.54mo l/l,cod:20700mg/l,锌离子:35130mg/l)容量100l,向其中加入100l回用水稀释,水解反应产生的絮状沉淀混合物抽送入固液分离器3中,去除固相,将分离的液相混合液抽送入氧化反应器一4,添加高锰酸钾50g,反应5h后,添加石灰水40l调节ph至2.0-3.0后,再将混合液抽送入氧化反应器二5,再添加硫酸亚铁100g,待搅拌溶解后,添加30%双氧水1l,搅拌反应4h,再将混合液抽送入絮凝沉淀池6,再添加氢氧化钠60g调节体系ph至9.0-10.0,再添加pac 100g,聚合硫酸铁120g,搅拌1h后,将混合液抽送入板框压滤机7,滤液进入污水处理装置进一步处理,处置后的废水可以作为水解反应器2中回用水循环使用,滤渣进行重金属锌的资源化回收利用,其它污泥滤渣通过固化填埋处置装置19进一步处理。

[0071]

经上述处置工序后:

[0072]

对污水处理装置最终出水进行检测,检测数据:ph:8.8,重金属锌<0.5mg/l,cod:42mg/l。

[0073]

实施例2:

[0074]

开启冷却水循环装置12,控制反应温度不超过5℃,向水解反应器2中抽送入生产阴离子树脂过程中产生的废液(粘稠状,酸度:3.54mo l/l,锌含量:83200mg/l,cod:213000mg/l)容量100l,向其中加入100l回用水进行水解,充分搅拌约1h后,水解反应产生的絮状沉淀混合物抽送入固液分离器3中,去除固相,将分离的液相混合液抽送入氧化反应器一4,添加高锰酸钾100g,反应5h后,再将混合液抽送入氧化反应器二5,添加石灰乳35l调节ph至2.0-3.0后,再添加硫酸亚铁200g,待搅拌溶解后,添加30%双氧水2l,搅拌反应4h,再将混合液抽送入絮凝沉淀装置,再添加片碱60g调节体系ph至9.0-10.0,再添加pac 100g,聚合硫酸铁100g,搅拌1h后,将混合液抽送入板框压滤机7,滤液进入污水处理装置进一步处理,处置后的废水可以作为水解反应器2中回用水循环使用,滤渣进行重金属锌的资源化回收利用,其它污泥滤渣通过固化填埋处置装置19进一步处理。

[0075]

经上述处置工序后:

[0076]

对污水处理装置最终出水进行检测,检测数据:ph:8.4,重金属锌<0.5mg/l,cod:

73mg/l。

[0077]

实施例3:

[0078]

开启冷却水循环装置12,控制反应温度不超过5℃,向水解反应器2中抽送入生产阴离子树脂过程中产生的废液(粘稠状,酸度:3.0mo l/l,锌含量:53200mg/l,cod:198000mg/l)容量100l,向其中加入100l回用水进行水解,充分搅拌约1h后,水解反应产生的絮状沉淀混合物抽送入固液分离器3中,去除固相,将分离的液相混合液抽送入氧化反应器一4,添加高锰酸钾80g,反应5h后,再将混合液抽送入氧化反应器二5,添加石灰乳30l调节ph至2.0-3.0后,再添加硫酸亚铁200g,待搅拌溶解后,添加30%双氧水2l,搅拌反应4h,再将混合液抽送入混合沉淀器,再添加片碱60g调节体系ph至9.0-10.0,再添加pac 100g,聚合硫酸铁100g,搅拌1h后,将混合液抽送入板框压滤机7,滤液进入污水处理装置进一步处理,处置后的废水可以作为水解反应器2中回用水循环使用,滤渣进行重金属锌的资源化回收利用,其它污泥滤渣通过固化填埋处置装置19进一步处理。

[0079]

经上述处置工序后:

[0080]

对污水处理装置最终出水进行检测,检测数据:ph:9.0,锌含量:未检出,cod:23mg/l。

[0081]

以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1