一种嵌入式臭氧催化氧化装置及方法与流程

1.本发明涉及废水处理技术领域,具体是涉及一种嵌入式臭氧催化氧化装置及方法。

背景技术:

2.臭氧催化氧化是处理难降解有机物的有效方法。根据臭氧催化剂在工艺中的应用形式可以把臭氧催化氧化工艺分为固定床和流化床两种工艺。流化床技术是一种借助于液体或气体使反应器内的固体催化剂颗粒(粒径较小)呈流态化,即废水与臭氧气体同时进入反应器,在气流的作用下,使废水、空气、催化剂在升流区向上流动,降流区向下流动,形成升流、降流内循环。有机物和臭氧及催化剂基本呈完全混合式,可提高固体颗粒与液相、气相或气液相之间传质,同时,流态化的运行方式可以减少污染物在固相上的堆积现象,但是在高强度鼓气状态下臭氧容易溢出,臭氧利用率有所降低。在固定床技术中,催化剂(粒径较大)在反应器形成一定高度的堆积床层,废水在催化剂床层中推流,对有机物和臭氧氧化停留时间更久,反应相对更充分,但是废水中的颗粒物质或者生化处理出水微生物活性组分容易被截留在催化剂床层中引起堵塞。

3.三相流化床因鼓气强度较大,在处理废水(尤其是含油废水)时,经常有渣油被吹浮在废水表面,如果不加以处理会影响水质。三相流化床中催化剂颗粒过小,在停歇检修时,催化剂与废水接触容易随机流失,不易回收利用,造成了一定的浪费。因此,现需要一种能够解决上述问题的臭氧催化氧化装置及方法。

技术实现要素:

4.为解决上述技术问题,本发明提供了一种嵌入式臭氧催化氧化装置及方法。

5.本发明的技术方案是:一种嵌入式臭氧催化氧化装置包括流化床以及固定床,所述流化床上部嵌入所述固定床,流化床包括筒体,所述筒体内从上到下依次设有分离筒、第一导流筒以及锥筒,所述第一导流筒通过支架焊接在筒体的中心,第一导流筒一端与锥筒保持5~15cm的距离,第一导流筒另一端伸入所述分离筒,分离筒、锥筒均与筒体内壁固定连接;所述筒体内壁设有溢流槽,所述溢流槽上端设有与分离筒侧壁连接的密封环,位于溢流槽上方的筒体侧壁设有排水管,所述第一导流筒内部区域为上升区,第一导流筒与筒体内壁之间区域为下降区,第一导流筒内下部设有小颗粒催化剂,当装置在运行时,小颗粒催化剂在第一导流筒内上升、在第一导流筒与筒体内壁之间区域下降,形成流态化体系,固定床由大颗粒催化剂组成并嵌入筒体内上部;所述锥筒底面设有与其连通的截流管,锥筒内壁设有挡板,所述挡板上设有曝气头,与曝气头位置对应处的锥筒侧壁设有贯穿筒体并与曝气头连通的进气管,锥筒侧壁设有进水管,将废水与臭氧送入筒体内,经过流化床处理,处理后的废水一部分进入分离筒沉降,另一部分进入下降区循环,处理后的废水包含气泡浮渣、水以及污泥;

所述截流管上端设有用于废水处理放空时防止小颗粒催化剂及泥水随机流失的第一阀门,截流管下端设有用于泥水流出的第二阀门,位于所述第二阀门上方的截流管内设有滤网,筒体外侧设有回流管,所述回流管一端贯穿筒体与位于所述第一阀门与滤网之间的截流管连通,回流管另一端与位于锥筒上方的筒体连接,通过设置第一阀门、第二阀门以及回流管,回流水通过回流管进入截流管可将第一阀门关闭,开启第二阀门,并通过第二阀门注入清水至截流管内,将残留在截流管内壁上的小颗粒催化剂沿回流管冲回筒体内。

6.进一步地,所述进水管连接有文丘里射流器,可将废水与臭氧混合后通过进水口送入筒体内。

7.进一步地,所述第一导流筒内壁、第一导流筒上端外壁、第一导流筒下端外壁均设有流量检测器,通过检测上升区与下降区的流量,监测流化状态。

8.进一步地,与第一导流筒位置对应处的所述筒体侧壁设有观察窗,用于观察筒体内废水处理时的情况。

9.进一步地,所述分离筒侧壁上部设有贯穿筒体的排渣管,分离筒侧壁下部设有贯穿筒体的排泥管,位于第一导流筒另一端与排泥管之间的分离筒内设有锥形隔板,所述锥形隔板上方设有第二导流筒,所述第二导流筒一端贯穿锥形隔板,第二导流筒另一端设有与其转动连接的转动环;所述转动环内部设有用于利用上升水流进行转动的叶轮,转动环外壁设有第一齿环,所述第一齿环外侧设有至少两组与其啮合传动的直齿轮,所述直齿轮外侧设有与其啮合传动的第二齿环,直齿轮下端面设有与分离筒底面转动连接的轴杆,第二齿环上端面通过其上设有的连接件与转动环上端面转动连接,通过以上设置,可以使水流、气流产生的能量转化为机械能,从而使得转动环转动,通过以上齿轮的设置,可降低第二齿环的转速;所述第二齿环外壁设有至少两组用于刮除浮渣的第一刮板,所述分离筒内设有至少两组用于刮除分离筒底部污泥的第二刮板,所述第二刮板与所述第一刮板通过第一刮板中部设有的连接杆固定连接,第一刮板与第二刮板随着第二齿环缓慢转动,刮扫浮渣、分离筒底部污泥;所述分离筒内侧设有阻止浮渣流到所述溢流槽的挡环,所述挡环与分离筒之间留有空隙且挡环固定连接,与排渣管位置对应处的分离筒内壁设有浮渣槽,通过以上设置,有效的分离清水和浮渣,第一刮板可将浮渣刮入浮渣槽内,从排渣管排出;所述分离筒内壁设有用于封堵排泥口的盖板,位于排泥管上方的分离筒外壁设有用于上浮带动所述盖板打开排泥口的浮板,浮板通过其上设有的第四连接板与盖板固定连接,所述浮板与分离筒外壁滑动连接,盖板与分离筒内壁滑动连接,当溢流槽内的清水慢慢堆积时,浮板在浮力的作用下上浮移动,带动盖板移动,从而打开或关闭排泥口,使得污泥经过较长时间的沉淀后再从排泥管排出;所述排泥管内设有螺旋输送件,所述螺旋输送件与排泥管内壁转动连接且螺旋输送件可沿排泥管长度方向进行滑动,螺旋输送件一端设有十字交叉杆,螺旋输送件另一端设有与其转动连接的弹簧杆,所述弹簧杆一端与排泥管底部固定连接,所述第二刮板一端设有用于拨动十字交叉杆的两组拨杆,位于溢流槽外侧的排泥管设有开口,通过以上设置,可以使分离筒内的污泥充分沉淀后再从排泥管顺利排出。

10.进一步地,所述分离筒底面设有与其转动连接的滤筒,所述滤筒与连接杆固定连

接,所述轴杆上设有用于疏通滤筒上滤孔的多组毛刷,通过设置滤筒,可以有效的防止进入分离筒内的小颗粒催化剂随着污泥排出,减少小颗粒催化剂的浪费,同时毛刷对滤筒进行刮扫,防止滤筒堵塞。

11.进一步地,所述回流管设有可电控开启的第三阀门,可以在特定的时间自动开启阀门,使回流管开始工作。

12.利用上述装置进行废水处理的方法,包括以下步骤:s1:首先向通过文丘里射流器向筒体内注入废水以及臭氧,然后将进气管接通空气,开启曝气头;s2:废水与臭氧沿第一导流筒向上运动与呈现流态化的小颗粒催化剂充分接触,强化传质效果;s3:一部分废水进入分离筒,另一部分废水进入下降区,在第一导流筒下端面处的压强差作用下,使进入下降区的另一部分废水从上升区底端重新进入上升区;s4:进入分离筒的废水经过分离后分别从排水管、排渣管、排泥管流出,流化床处理后的水从排水管流入上方的固定床里,与固定床吸收的臭氧进一步接触反应;s5:处理完成后,流化床内残留的水经过回流管将第一阀门关闭,开启第二阀门,并通过第二阀门注入清水至截流管内,将残留在截流管内壁上的小颗粒催化剂沿回流管冲回筒体内。

13.本发明的有益效果是:(1)本发明通过设置截流管,可以有效的利用回流水、第一阀门以及第二阀门将废水处理时随机流出的小颗粒催化剂进行回收利用;(2)本发明通过设置转动环以及直齿轮等相关构件,可以将水流、气流产生的能量转化为机械能,并使得第一刮板、第二刮板缓慢的进行刮除工作,减少电机的设置,并降低第一刮板、第二刮板转动时对污泥沉降的影响;(3)本发明通过设置盖板以及螺旋输送件等构件,使得污泥在分离筒内充分沉淀后,通过第二刮板带动螺旋输送件转动,使得污泥能够更加顺利的排出;(4)本发明通过设置滤筒以及毛刷,可以使进入分离筒内的催化剂不随污泥流走,进行回收利用,通过毛刷与滤筒反方向转动进行刮扫滤筒上的滤孔,避免造成堵塞;(5)本发明通过将流化床嵌入固定床处理废水,经流化床处理后的水从固定床上端进入,同时固定床下端有效的吸收流化床上端溢出的臭氧,固定床内的臭氧与固定床内的水接触,进一步处理水中的有机物,同时提高接触气水反应面积。

附图说明

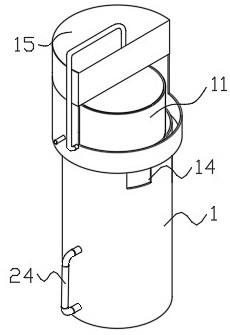

14.图1是本发明的外观图;图2是本发明分离筒的立体示意图;图3是本发明锥筒内部的立体示意图;图4是本发明锥筒内部结构的剖面示意图;图5是本发明分离筒内部的剖面示意图;图6是本发明图5的a处的详细图;图7是本发明分离筒内部结构的立体示意图;

图8是本发明溢流槽内部的立体示意图;图9是本发明盖板与浮板的连接关系示意图;其中,1-筒体、11-分离筒、111-挡环、112-排泥管、113-盖板、114-滤筒、115-浮板、12-第一导流筒、13-锥筒、131-曝气头、132-挡板、133-进气管、14-观察窗、15-固定床、16-进水管、2-截流管、21-第一阀门、22-第二阀门、23-滤网、24-回流管、3-第二导流筒、31-转动环、32-第一齿环、33-直齿轮、34-第二齿环、341-第一刮板、342-第二刮板、343-连接杆、4-溢流槽、5-浮渣槽、51-排渣管、6-螺旋输送件、61-十字交叉杆、62-弹簧杆、63-拨杆。

具体实施方式

15.下面结合具体实施方式来对本发明进行更进一步详细的说明,以更好地体现本发明的优势。

16.实施例1如图1、2、3所示,一种嵌入式臭氧催化氧化装置,包括流化床以及固定床15,所述流化床上部嵌入所述固定床15,流化床包括筒体1,所述筒体1内从上到下依次设有分离筒11、第一导流筒12以及锥筒13,所述第一导流筒12通过支架焊接在筒体1的中心,第一导流筒12下端与锥筒13保持10cm的距离,第一导流筒12上端伸入所述分离筒11,分离筒11、锥筒13均与筒体1内壁固定连接;所述筒体1内壁设有溢流槽4,所述溢流槽4上端设有与分离筒11侧壁连接的密封环,位于溢流槽4上方的筒体1侧壁设有排水管,所述第一导流筒12内部区域为上升区,第一导流筒12与筒体1内壁之间区域为下降区,第一导流筒12内下部设有小颗粒催化剂,固定床15由大颗粒催化剂组成并嵌入筒体1内上部,小颗粒催化剂为直径0.3-0.5mm的臭氧催化剂,小颗粒催化剂为直径4-6mm的臭氧催化剂,所述第一导流筒12内壁、第一导流筒12上端外壁、第一导流筒12下端外壁均设有流量检测器,与第一导流筒12位置对应处的所述筒体1前侧的侧壁设有观察窗14;如图4所示,所述锥筒13底面设有与其连通的截流管2,锥筒13内壁设有挡板132,所述挡板132上设有曝气头131,与曝气头131位置对应处的锥筒13右侧的侧壁设有贯穿筒体1并与曝气头131连通的进气管133,锥筒13侧壁设有进水管16,所述进水管16连接有文丘里射流器;所述截流管2上端设有用于废水处理放空时防止小颗粒催化剂及泥水随机流失的第一阀门21,截流管2下端设有用于泥水流出的第二阀门22,位于所述第二阀门22上方的截流管2内设有滤网23,筒体1外侧设有回流管24,所述回流管24下端贯穿筒体1与位于所述第一阀门21与滤网23之间的截流管2连通,回流管24上端与位于锥筒13上方的筒体1连接,所述回流管24设有可电控开启的第三阀门;利用上述装置进行废水处理的方法,包括以下步骤:s1:首先向通过文丘里射流器向筒体1内注入废水以及臭氧,然后将进气管133接通空气,开启曝气头131;s2:废水与臭氧沿第一导流筒12向上运动与呈现流态化的小颗粒催化剂充分接触,强化传质效果;s3:一部分废水进入分离筒11,另一部分废水进入下降区,在第一导流筒12下端面

处的压强差作用下,使进入下降区的另一部分废水从上升区底端重新进入上升区;s4:进入分离筒11的废水经过从排水管流出,流化床处理后的水从排水管流入上方的固定床15里,与固定床15吸收的臭氧进一步接触反应;s5:处理完成后,流化床内残留的水经过回流管24将第一阀门21关闭,开启第二阀门22,并通过第二阀门22注入清水至截流管2内,将残留在截流管2内壁上的小颗粒催化剂沿回流管24冲回筒体1内;上述装置的运行方法如下:首先通过文丘里射流器向筒体1内注入废水以及臭氧,然后将进气管133接通空气,开启曝气头131,小颗粒催化剂与废水一起流动,废水与小颗粒催化剂沿锥筒13侧壁向上运动并接触反应,废水里的油类物质经过曝气处理附着在产生的气泡上,处理后的废水一部分进入分离筒11,另一部分进入下降区,在第一导流筒12下端面处的压强差作用下,使进入下降区的废水从上升区底端重新进入上升区,进入分离筒11分离后的水从排水管排出,排水管与泵连接,将分离后的水经排水管从固定床15上端进入固定床15,流化床内的臭氧被上方的固定床15吸收,分离后的水与臭氧在固定床15内反应,进一步除去水中的有机物,之后排出固定床15,在废水处理时,第一阀门21及第二阀门22开启,随机流出的小颗粒催化剂及泥水从第一阀门21流出,小颗粒催化剂被拦截在滤网23上,泥水从第二阀门22流出,处理完成后,小颗粒催化剂不再流动,关闭第二阀门22,控住开启第三阀门,打开与回流管24连接的泵,残留在小颗粒催化剂内的水经过回流管24流入截流管2内,将第一阀门21冲洗关闭,开启第二阀门22,并通过第二阀门22注入清水至截流管2内,将残留在截流管2内壁上与滤网23上的小颗粒催化剂沿回流管24冲回筒体1内,减少小颗粒催化剂的浪费。

17.实施例2本实施例与实施例1不同之处在于,如图5、6、7所示,所述分离筒11侧壁上部设有贯穿筒体1的排渣管51,分离筒11侧壁下部设有贯穿筒体1的排泥管112,位于第一导流筒12另一端与排泥管112之间的分离筒11内设有锥形隔板,所述锥形隔板上方设有第二导流筒3,所述第二导流筒3下端贯穿锥形隔板,第二导流筒3上端设有与其转动连接的转动环31;所述转动环31内部设有用于利用上升水流进行转动的叶轮,转动环31外壁设有第一齿环32,所述第一齿环32外侧设有两组与其啮合传动的直齿轮33,所述直齿轮33外侧设有与其啮合传动的第二齿环34,直齿轮33下端面设有与分离筒11底面转动连接的轴杆331,第二齿环34上端面通过其上设有的连接件与转动环31上端面转动连接,所述分离筒11底面设有与其转动连接的滤筒114,所述滤筒114与连接杆343固定连接,所述轴杆331上设有用于疏通滤筒114上滤孔的六组毛刷;所述第二齿环34外壁设有两组用于刮除浮渣的第一刮板341,所述分离筒11内设有两组用于刮除分离筒11底部污泥的第二刮板342,所述第二刮板342与所述第一刮板341通过第一刮板341中部设有的连接杆343固定连接;如图8所示,所述分离筒11内侧设有阻止浮渣流到所述溢流槽4的挡环111,所述挡环111与分离筒11之间留有10cm的空隙且挡环111下端通过第三连接板与分离筒11固定连接,与排渣管51位置对应处的分离筒11内壁设有浮渣槽5;如图9所示,所述分离筒11内壁设有用于封堵排泥口的盖板113,位于排泥管112上方的分离筒11外壁设有用于上浮带动所述盖板113打开排泥口的浮板115,浮板115通过其

上设有的第四连接板与盖板113固定连接,第四连接板穿过分离筒11与挡环111之间的空隙将浮板115与盖板113固定连接,所述浮板115与分离筒11外壁滑动连接,盖板113与分离筒11内壁滑动连接;所述排泥管112内设有螺旋输送件6,所述螺旋输送件6与排泥管112内壁转动连接且螺旋输送件6可沿排泥管长度方向进行滑动,螺旋输送件6右端设有十字交叉杆61,螺旋输送件6左端设有与其转动连接的弹簧杆62,所述弹簧杆62左端与排泥管112底部固定连接,所述第二刮板342左端设有用于拨动十字交叉杆61的两组拨杆63,位于溢流槽4外侧的排泥管112设有用于污泥流出的开口。

18.上述分离筒11分离处理后废水的运行方法为:处理后的废水与小颗粒催化剂混合物从第二导流筒3流入分离筒11内的滤筒114内,从第二导流筒3经过的水流、气流带动叶轮转动,叶轮带动转动环31转动,转动环31上的第一齿环32带动两组直齿轮33转动,直齿轮33带动第二齿环34转动,第二齿环34带动其上的第一刮板341转动,第二刮板342、滤筒114随着第一刮板341转动,含油气泡以及浮渣被第一刮板341刮至浮渣槽5内,从排渣管51排出,同时,轴杆331随着直齿轮33转动,轴杆331上毛刷的转动方向与滤筒114相反,对滤筒114上的滤孔进行刮扫,清水通过挡环111进入溢流槽4内,溢流槽4的液位不断上升时,浮板115在浮力的作用下向上运动时,浮板115带动盖板113沿分离筒11内壁向上移动打开排泥口,弹簧杆62推动排泥管112内的螺旋输送件6向右移动,第二刮板342上的两组拨杆63拨动十字交叉杆61使得螺旋输送件6转动,将分离筒11底部的污泥排出,清水从排水管排出后,浮板115向下移动带动盖板113向下移动,关闭排泥口,并使螺旋输送件6向左复位。

19.实施例3本实施例与实施例1不同之处在于,第一导流筒12下端与锥筒13保持5cm的距离。

20.实施例4本实施例与实施例1不同之处在于,第一导流筒12下端与锥筒13保持15cm的距离。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1