赤泥生物脱碱的方法

1.本发明涉及赤泥处理技术,具体地,涉及一种赤泥生物脱碱的方法。

背景技术:

2.赤泥是在生产氧化铝的过程中产生的碱性废渣,随着炼铝工业的发展,产生的赤泥量也呈明显增长的趋势。目前,赤泥的主要处置方式为堆存,赤泥堆场若未经妥善处理或未采取严格的防控措施,其中的污染物极易通过雨水淋滤、污水下渗进入周围土壤和地下水中。将赤泥进行资源化利用,既可以减少污染风险,同时也能带来一定经济效益。然而,不管是堆存还是资源化利用,都需要堆赤泥进行脱碱处理。

3.赤泥脱碱即是降低赤泥中的na2o等含钠化合物含量,可以增强赤泥再利用的寿命和性能,防治二次污染。目前,赤泥脱碱的方法主要包括石灰脱碱法、酸浸法、水洗法、二氧化碳中合法。其中,石灰脱碱法对游离碱和结构碱均有较好的脱除效果,但是石灰用量大、成本高,脱碱后赤泥钙含量较高;酸浸法采用硫酸、盐酸等强酸中和赤泥中的碱,脱除效率高,但是耗酸量大、成本高;水洗法无需消耗任何化学试剂,成本低廉,但是易产生大量碱性废水,造成二次污染,且无法脱除赤泥中的结构碱;二氧化碳中和法对设备要求高,脱碱成本高。

4.因此,提供一种高效、低成本、生态环保的赤泥脱碱方法,对于赤泥综合利用和处理具有重要的意义。

技术实现要素:

5.本发明的目的是为了克服现有技术存在的赤泥脱碱成本高、易形成二次污染的问题,提供一种赤泥生物脱碱的方法,该方法能够有效脱除赤泥中的碱,促进赤泥颗粒的团聚,改良赤泥性质,提高赤泥资源化利用潜力,整个过程绿色环保、成本低。

6.为了实现上述目的,本发明提供一种赤泥生物脱碱的方法,该方法包括以下步骤:

7.(1)将赤泥与水混合进行提取,经固液分离i得到赤泥上清液和赤泥浆;

8.(2)将步骤(1)得到的所述赤泥上清液与秸秆、木质素降解菌混合后进行堆垛发酵,得到降解秸秆料;

9.(3)将步骤(2)得到的所述降解秸秆料与水混合得到混合料i,将所述混合料i灭菌后与降解酶混合进行酶解,经固液分离ii得到含糖上清液和秸秆残渣;

10.(4)将步骤(3)得到的所述含糖上清液、步骤(1)中得到的所述赤泥浆与乳酸菌混合得到混合料ii,将所述混合料ii进行发酵。

11.优选地,步骤(1)中所述赤泥与所述水的重量比为1:2-9。

12.优选地,所述提取的过程包括:搅拌0.5-1.5h后静置4-6h,所述搅拌的速率为150-220rpm。

13.优选地,步骤(2)中所述赤泥上清液与秸秆、木质素降解菌混合的过程包括:将所述赤泥上清液与所述秸秆混合使得秸秆的含水量为60-70wt%,经静置24-48h后得到湿润

秸秆,将所述湿润秸秆铺开,喷洒所述木质素降解菌的菌悬液得到堆垛料。

14.优选地,所述木质素降解菌采用保藏编号为gdmcc no:62047的marinimyces sedimenticola真菌。

15.优选地,所述木质素降解菌的菌悬液的制备方法包括:将所述木质素降解菌进行培养得到真菌培养液,将所述真菌培养液进行搅拌以打碎菌丝得到所述菌悬液。

16.优选地,所述培养的条件至少包括:温度为25-35℃,时间为3-5天;所述搅拌的转速为150-400rpm。

17.优选地,步骤(2)中所述堆垛发酵的过程包括:将所述堆垛料堆成发酵堆后进行发酵,直至所述发酵堆中木质素的含量不高于10wt%,所述发酵过程中每2-3天进行一次翻堆。

18.优选地,所述赤泥的平均粒径小于或等于0.85mm;所述秸秆选自水稻秸秆、玉米秸秆、小麦秸秆、油菜秸秆和大豆秸秆中的至少一种,所述秸秆的尺寸为2-5cm。

19.优选地,所述赤泥与所述秸秆的重量比为1:0.5-5。

20.优选地,步骤(3)中所述混合料i中含水量为80-95wt%。

21.优选地,相对于1kg所述降解秸秆料,所述降解酶的用量为15000-45000u。

22.优选地,所述降解酶为纤维素酶和/或半纤维素酶。

23.优选地,所述酶解的条件至少包括:ph为5-5.5,温度为30-60℃,时间为48-96h。

24.优选地,步骤(4)中所述乳酸菌为植物乳杆菌(lactobacillus plantarum)和/或戊糖乳杆菌(lactobacillus pentosus)。

25.优选地,所述乳酸菌为植物乳杆菌和戊糖乳杆菌,且所述植物乳杆菌和戊糖乳杆菌的菌落数比例为3-5:1。

26.优选地,所述乳酸菌以菌液的形式与所述含糖上清液和所述赤泥浆混合,所述菌液的od

600

为0.7-1.5、接种量为3-5体积

‰

。

27.优选地,步骤(4)中所述发酵的条件至少包括:温度为28-32℃,搅拌速率为200-300rpm;所述发酵的终点为使得所述混合料ii中糖分耗尽。

28.优选地,步骤(4)还包括:将所述发酵得到的发酵液进行固液分离iii得到乳酸液和固体残渣。

29.通过上述技术方案,本发明的有益效果为:

30.本发明提供的赤泥生物脱碱的方法,采用赤泥上清液与木质素降解菌相联合对秸秆进行预处理,以利用赤泥上清液中的碱溶出秸秆中的部分木质素,促进木质素降解菌分泌的木质素降解酶渗入秸秆内部,进一步脱除木质素,同时木质素降解菌以溶出的木质素为碳源,生长繁殖,减少溶出木质素对后续酶解和发酵的抑制作用,整个预处理条件温和、绿色环保、不产生二次污染;将降解秸秆料经酶解后得到含糖上清液,可进一步作为乳酸菌的碳源,利用乳酸菌产生的乳酸中和赤泥浆中的结构碱,既能够解除乳酸产物引起的ph下降对乳酸菌的抑制作用,还能够实现结构碱的高效脱除;此外,乳酸菌在发酵过程中分泌胞外多聚物,促进赤泥颗粒之间的团聚,改良赤泥性质,提高赤泥土壤化潜力。

31.本发明提供的赤泥生物脱碱的方法,整个过程采用赤泥和秸秆作为原料,有效降低赤泥脱碱的成本,实现赤泥和秸秆的二次利用。

具体实施方式

32.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

33.本发明提供了一种赤泥生物脱碱的方法,该方法包括以下步骤:

34.(1)将赤泥与水混合进行提取,经固液分离i得到赤泥上清液和赤泥浆;

35.(2)将步骤(1)得到的所述赤泥上清液与秸秆、木质素降解菌混合后进行堆垛发酵,得到降解秸秆料;

36.(3)将步骤(2)得到的所述降解秸秆料与水混合得到混合料i,将所述混合料i灭菌后与降解酶混合进行酶解,经固液分离ii得到含糖上清液和秸秆残渣;

37.(4)将步骤(3)得到的所述含糖上清液、步骤(1)中得到的所述赤泥浆与乳酸菌混合得到混合料ii,将所述混合料ii进行发酵。

38.本发明提供的赤泥生物脱碱的方法,采用赤泥上清液与木质素降解菌相联合对秸秆进行预处理,以利用赤泥上清液中的碱溶出秸秆中的部分木质素,促进木质素降解菌分泌的木质素降解酶渗入秸秆内部,进一步脱除木质素,同时木质素降解菌以溶出的木质素为碳源,生长繁殖,减少溶出木质素对后续酶解和发酵的抑制作用,整个预处理条件温和、绿色环保、不产生二次污染;将降解秸秆料经酶解后得到含糖上清液,可进一步作为乳酸菌的碳源,利用乳酸菌产生的乳酸中和赤泥浆中的结构碱,既能够解除乳酸产物引起的ph下降对乳酸菌的抑制作用,还能够实现结构碱的高效脱除;此外,乳酸菌在发酵过程中分泌胞外多聚物,促进赤泥颗粒之间的团聚,改良赤泥性质,提高赤泥土壤化潜力。

39.根据本发明,固液分离i和固液分离ii可以采用常规的固液分离的方式及设备,例如采用离心、过滤、分层等方式。步骤(2)采用步骤(1)中得到的赤泥上清液作为溶剂,调节秸秆的含水量,需要说明的是,步骤(2)中所用的赤泥上清液的体积可以小于或等于步骤(1)中得到的赤泥上清液体积,若步骤(1)中得到的赤泥上清液不够时,可以加入适量的水对秸秆的含水量进行调节。

40.根据本发明,步骤(1)中利用水对赤泥中碱进行提取时,水的用量不作限定,以能够对赤泥中的碱进行有效提取即可,优选地,步骤(1)中所述赤泥与所述水的重量比为1:2-9,以能够对赤泥中的碱进行充分提取。具体地,赤泥上清液的ph一般为10-12。

41.根据本发明,所述提取的过程应该能够使得赤泥中的碱快速、高效溶入水中。优选地,所述提取的过程包括:搅拌0.5-1.5h后静置4-6h,所述搅拌的速率为150-220rpm,以能够获得ph较高的赤泥上清液,提高后续利用赤泥上清液对秸秆中木质素的溶出效率。

42.根据本发明,优选地,步骤(2)中所述赤泥上清液与秸秆、木质素降解菌混合的过程包括:将所述赤泥上清液与所述秸秆混合使得秸秆的含水量为60-70wt%,经静置24-48h后得到湿润秸秆,将所述湿润秸秆铺开,喷洒所述木质素降解菌的菌悬液得到堆垛料。木质素降解菌以菌悬液的形式喷洒在湿润秸秆上,能够有效提高木质素降解菌与秸秆的混合充分性,再进一步进行堆垛发酵,以提高木质素降解菌的生长速率及其渗入秸秆内部的效率,进而提升对秸秆中木质素的降解与应用。

43.根据本发明,所述木质素降解菌可以选用能够发酵产生降解木质素的生物酶的真

菌菌株。优选地,所述木质素降解菌采用保藏编号为gdmcc no:62047的marinimyces sedimenticola真菌,该菌株为发明人所在实验室筛选获得,已在公开号为cn113980823a中以发菌科(trichocomaceae family)的一株真菌公开,该菌株在生长过程中能够产生降解木质素的生物酶,可在30-40℃下高效降解木质素。

44.根据本发明,优选地,所述木质素降解菌的菌悬液的制备方法包括:将所述木质素降解菌进行培养得到真菌培养液,将所述真菌培养液进行搅拌以打碎菌丝得到所述菌悬液。本发明中,在后续对秸秆的预处理中,还可以将步骤(2)中得到降解秸秆料作为菌悬液使用,即,将未处理的新鲜秸秆与部分步骤(2)中得到降解秸秆料按照重量比5-10:1比例进行混合,利用已处理秸秆中含有的木质素降解菌进行接种,无需重新制备木质素降解菌的菌悬液,节省成本。

45.本发明中,步骤(2)所述得到降解秸秆料的过程可以在秸秆的储存仓库中进行,无需另外设置单独的预处理设施,实现储藏与预处理同步进行,节约空间,减少成本。

46.本发明中,所述培养的过程中采用的培养基能够为木质素降解菌的生长提供所需的营养物质即可。优选地,所述培养基含有碳源和氮源,进一步优选地,所述培养基含有蔗糖15-40g/l、nano

3 1-4g/l、k2hpo

4 0.5-3g/l、kcl 0.25-1g/l、mgso4·

7h2o 0.2-1g、feso

4 0.005-0.02g/l,具体可以采用查氏培养基。

47.根据本发明,所述培养的条件能够适于木质素降解菌的生长繁殖即可,优选地,所述培养的条件至少包括:温度为25-35℃,时间为3-5天。本发明中采用高速搅拌的方式将木质素降解菌的培养液中菌丝打散,以形成木质素降解菌的菌丝悬液,优选地,所述搅拌的转速为400-600rpm。

48.根据本发明,步骤(2)中所述堆垛发酵可以采用优选地,步骤(2)中所述堆垛发酵的过程包括:将所述堆垛料堆成发酵堆后进行发酵,直至所述发酵堆中木质素的含量不高于10wt%,所述发酵过程中每2-3天进行一次翻堆。

49.本发明中,所述堆垛发酵的处理周期一般需要至少15天。需要说明的是,本发明中木质素降解菌的菌悬液的浓度以及接种量没有特别的限定,以使得木质素降解菌能够在发酵堆中进行发酵生长即可。如木质素降解菌的接种量较少,则堆垛发酵的时间较长,若木质素降解菌的接种量较多,则堆垛发酵的时间较短,均以所述发酵堆中木质素的含量不高于10wt%作为发酵终点。在堆垛发酵的过程中通过定时取样的方式对发酵堆中木质素的含量进行监测,定时取样得到的样品采用美国国家可再生能源实验室方法(nrel/tp-510-42618)对木质素含量进行定量分析。

50.根据本发明,为了进一步提高赤泥与水混合的充分性,促进对赤泥中碱的提取效率。优选地,所述赤泥的平均粒径小于或等于0.85mm。

51.根据本发明,优选地,所述秸秆选自水稻秸秆、玉米秸秆、小麦秸秆、油菜秸秆和大豆秸秆中的至少一种。进一步优选地,所述秸秆与赤泥上清液混合前,需要进行破碎处理至尺寸为2-5cm,以保证后续真菌预处理的透气性。

52.根据本发明,优选地,所述赤泥与所述秸秆的重量比为1:0.5-5。

53.根据本发明,优选地,步骤(3)中所述混合料i中含水量为80-95wt%,以能够促进降解酶对降解秸秆料中秸秆的进一步降解,提高降解效率。

54.根据本发明,为了提高降解酶对秸秆进行降解的效率,优选地,相对于1kg所述降

解秸秆料,所述降解酶的用量为15000-45000u。

55.根据本发明,优选地,所述降解酶为纤维素酶和/或半纤维素酶,以能够对秸秆中的纤维素进行充分地降解,形成的含糖上清液能够为乳酸菌的生长提供相应的营养物质。进一步优选地,所述降解酶为纤维素酶和半纤维素酶,纤维素酶和半纤维素酶的用量比为1.5-2.5:1,以进一步提高对秸秆中纤维素和木聚糖的降解效率。

56.根据本发明,为了更好地提高降解酶对秸秆中纤维素和半纤维素的降解效率,优选地,所述酶解的条件至少包括:ph为5-5.5,温度为30-60℃,时间为48-96h。

57.根据本发明,优选地,步骤(4)中所述乳酸菌为植物乳杆菌(lactobacillus plantarum)和/或戊糖乳杆菌(lactobacillus pentosus)。进一步优选地,所述乳酸菌为植物乳杆菌和戊糖乳杆菌,且所述植物乳杆菌和戊糖乳杆菌的菌落数比例为3-5:1。乳酸菌以含糖上清液中的糖作为碳源进行生长繁殖,产出大量的乳酸,中和赤泥浆中的结构碱,而且乳酸菌生长过程中能够产出胞外多聚物,促进赤泥颗粒之间的团聚,提高赤泥土壤化潜力。

58.根据本发明,所述乳酸菌可以采用液态形式或者固态形式与所述含糖上清液和所述赤泥浆混合。优选地,所述乳酸菌以菌液的形式与所述含糖上清液和所述赤泥浆混合,所述菌液的od

600

为0.7-1.5、接种量为3-5体积

‰

。具体地,乳酸菌为植物乳杆菌和戊糖乳杆菌时,将乳酸菌为植物乳杆菌和戊糖乳杆菌分别采用mrs培养基培养至od

600

为0.7-1.5之后,直接用于与所述含糖上清液和所述赤泥浆混合,有利于快速恢复乳酸菌的活力,促进乳酸菌的快速增长。

59.根据本发明,为了提高乳酸菌的生长速率,优选地,步骤(4)中所述发酵的条件至少包括:温度为28-32℃,搅拌速率为200-300rpm;所述发酵的终点为使得所述混合料ii中糖分耗尽。

60.根据本发明,优选地,步骤(4)还包括:将所述发酵得到的发酵液进行固液分离iii得到乳酸液和固体残渣。固液分离iii可以采用常规的分离方式,例如离心、过滤、静置分层等。乳酸液可以进一步进行分离纯化得到乳酸,可作为生产聚乳酸的原料,固体残渣可以与步骤(3)中未降解的秸秆残渣混合用作土壤,提高赤泥土壤化潜力。

61.作为本发明中一种相对优选地具体实施方式,赤泥生物脱碱的方法包括以下步骤:

62.(1)将平均粒径小于或等于0.85mm的赤泥与水以重量比为1:2-9进行混合,以搅拌速率为150-220rpm搅拌0.5-1.5h后静置4-6h,经固液分离i得到赤泥上清液和赤泥浆;

63.(2)将步骤(1)得到的所述赤泥上清液与尺寸为2-5cm的秸秆混合使得秸秆的含水量为60-70wt%,经静置24-48h后得到湿润秸秆,将所述湿润秸秆铺开,喷洒所述木质素降解菌(保藏编号为gdmcc no:62047)的菌悬液得到堆垛料,将所述堆垛料堆成发酵堆后进行发酵,每2-3天进行一次翻堆,直至所述发酵堆中木质素的含量不高于10wt%,得到降解秸秆料;

64.(3)将步骤(2)得到的所述降解秸秆料与水混合得到含水量为80-95wt%的混合料i,将所述混合料i灭菌后调ph为5-5.5,然后与降解酶(降解酶的用量为15000-45000u/kg降解秸秆料)混合,在温度为30-60℃,时间为48-96h的条件下进行酶解,经固液分离ii得到含糖上清液和秸秆残渣;

65.(4)将步骤(3)得到的所述含糖上清液、步骤(1)中得到的所述赤泥浆与乳酸菌(植

物乳杆菌和戊糖乳杆菌的菌落数比例为3-5:1,菌液的od

600

为0.7-1.5、接种量为3-5体积

‰

)混合得到混合料ii,将所述混合料ii在温度为28-32℃,搅拌速率为200-300rpm的条件下进行发酵直至所述混合料ii中糖分耗尽,得到发酵液,将发酵液进行固液分离iii得到乳酸液和固体残渣。

66.以下将通过实施例对本发明进行详细描述。

67.以下实施例中,秸秆中的木质素含量通过美国国家可再生能源实验室方法(nrel/tp-510-42618)测得,糖和乳酸浓度通过高效液相色谱测定,流动相为0.005m h2so4,检测器为示差折光检测器;固体残渣中1cm以上颗粒的占比采用筛分法检测获得。赤泥来源自河南某铝业赤泥尾矿(ph为11),玉米秸秆、水稻秸秆、小麦秸秆均来源自于河南某地,植物乳杆菌(lactobacillus plantarum)购买于美国菌种保藏中心、商品编号为atcc8041,戊糖乳杆菌(lactobacillus pentosus)购买于美国菌种保藏中心、商品编号为atcc 11580,marinimyces sedimenticola真菌由中南大学周洪波教授实验室从深海底泥中筛选获得并提供,在公开号为cn113980823a中以发菌科(trichocomaceae family)的一株真菌公开,黄孢原毛平革菌(phanerochaete chrysosporium burdsall)购买于美国菌种保藏中心、商品编号为atcc34540,黑曲霉(aspergillus niger)购买于中国工业微生物菌种保藏管理中心公司、商品编号为cicc 40542;其余原料与试剂均为常规的市售品。

68.查氏培养基的配方为:蔗糖30g/l、nano

3 3g/l、k2hpo

4 1g/l、kcl 0.5g/l、mgso4·

7h2o 0.5g/l、feso

4 0.01g/l;

69.mrs培养基(乳酸菌细菌培养基)的配方为:蛋白胨10g/l,牛肉膏10g/l,酵母膏5g/l、柠檬酸氢二铵2g/l、葡萄糖20g/l、吐温80 1g/l、乙酸钠(ch3coona

·

3h2o)5g/l、磷酸氢二钾(k2hpo4·

3h2o)2g/l、硫酸镁(mgso4·

7h2o)0.58g/l、硫酸锰(mnso4·

h2o)0.25g/l;

70.黑曲霉培养基的配方为:蔗糖100g/l、酵母膏0.15g/l、牛肉膏0.2g/l、kno

3 0.3g/l。

71.制备例1

72.将-80℃保藏的marinimyces sedimenticola真菌接种到查氏培养基中,在温度为30℃的条件下培养4天得到真菌培养液,将真菌培养液以转速300rpm进行高速搅拌以打散菌丝得到菌悬液。

73.制备例2

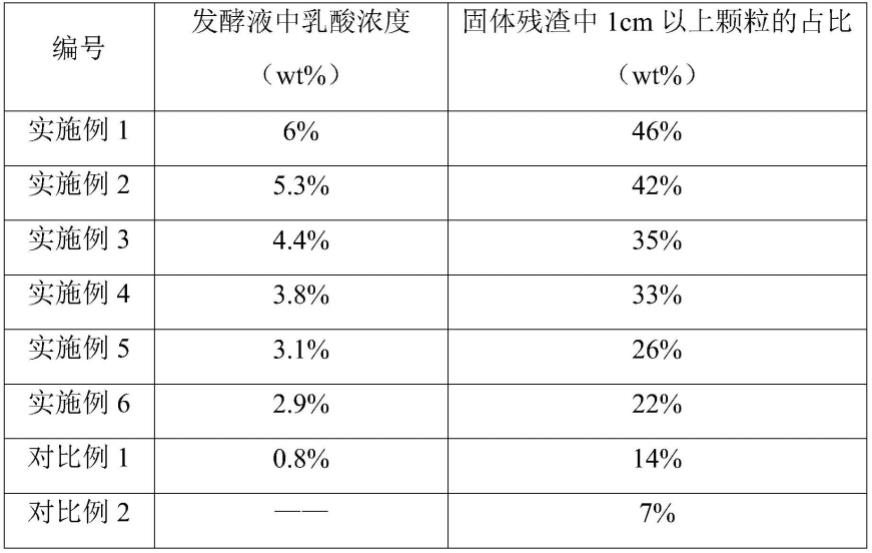

74.将植物乳杆菌和戊糖乳杆菌分别接种到mrs培养基中,在温度为30℃的条件下培养至od

600

为0.7-1.5之间,得到植物乳杆菌菌液和戊糖乳杆菌菌液。

75.制备例3

76.将-80℃保藏的黄孢原毛平革菌接种到查氏培养基中,在温度为30℃的条件下培养4天得到黄孢原毛平革菌培养液,将黄孢原毛平革菌培养液以转速300rpm进行高速搅拌以打散菌丝得到黄孢原毛平革菌菌悬液。

77.制备例4

78.将黑曲霉活化后配制成孢子悬液,将孢子悬液以接种量为0.25体积%接种至黑曲霉培养基中,在温度为33℃、搅拌速度140rpm的条件下培养3天得到黑曲霉培养液,将黑曲霉培养液以转速300rpm进行高速搅拌以打散菌丝得到黑曲霉菌液。

79.实施例1

80.(1)将赤泥粉碎后过20目筛网得到赤泥颗粒(平均粒径小于或等于0.85mm),将10kg赤泥颗粒与水以重量比为1:4进行混合,以搅拌速率为200rpm搅拌1h后静置5h,经过滤得到赤泥上清液和赤泥浆;

81.(2)将步骤(1)得到的赤泥上清液与18kg尺寸为2-5cm的玉米秸秆(玉米秸秆的纤维素含量为37.2%,半纤维素含量为23.5%,木质素含量为20.2%,半纤维素中木聚糖含量在80%以上)混合使得秸秆的含水量为65wt%,经静置36h后得到湿润秸秆,将湿润秸秆铺开,喷洒制备例1得到的菌悬液形成堆垛料,将堆垛料堆成发酵堆后进行发酵,每2-3天进行一次翻堆,直至发酵堆中木质素的含量为9.5wt%,得到降解秸秆料;

82.(3)将步骤(2)得到的降解秸秆料与水混合得到含水量为90wt%的混合料i,将混合料i灭菌后调ph为5,然后与纤维素酶、半纤维素酶混合(纤维素酶添加量为20000u/kg降解秸秆料、半纤维素酶添加量为10000u/kg降解秸秆料),在温度为50℃的条件下进行酶解70h,经过滤得到含糖上清液和秸秆残渣;

83.(4)将步骤(3)得到的含糖上清液、步骤(1)中得到的赤泥浆与制备例2得到的植物乳杆菌菌液、戊糖乳杆菌菌液以总接种量为4体积

‰

进行混合(植物乳杆菌和戊糖乳杆菌的菌落数比例为4:1)得到混合料ii,将混合料ii在温度为30℃,搅拌速率为250rpm的条件下进行发酵直至混合料ii中糖分耗尽得到发酵液,将发酵液进行过滤得到乳酸液和固体残渣。

84.实施例2

85.(1)将赤泥粉碎后过20目筛网得到赤泥颗粒(平均粒径小于或等于0.85mm),将10kg赤泥颗粒与水以重量比为1:9进行混合,以搅拌速率为150rpm搅拌0.5h后静置4h,经过滤得到赤泥上清液和赤泥浆;

86.(2)将步骤(1)得到的赤泥上清液与25kg尺寸为2-5cm的水稻秸秆(水稻秸秆的纤维素含量为34.5%,半纤维素含量为21.8%,木质素含量为18.7%,半纤维素中木聚糖含量在80%以上)、25kg尺寸为2-5cm的小麦秸秆(小麦秸秆的纤维素含量为38.6%,半纤维素含量28.2%,木质素含量为16.5%,半纤维素中木聚糖含量在80%以上)混合使得秸秆的含水量为60wt%,经静置48h后得到湿润秸秆,将湿润秸秆铺开,喷洒制备例1得到的菌悬液形成堆垛料,将堆垛料堆成发酵堆后进行发酵,每2-3天进行一次翻堆,直至发酵堆中木质素的含量为9.4wt%,得到降解秸秆料;

87.(3)将步骤(2)得到的降解秸秆料与水混合得到含水量为80wt%的混合料i,将混合料i灭菌后调ph为5.5,然后与纤维素酶、半纤维素酶混合(纤维素酶添加量为30000u/kg降解秸秆料、半纤维素酶添加量为15000u/kg降解秸秆料),在温度为45℃的条件下进行酶解48h,经过滤得到含糖上清液和秸秆残渣;

88.(4)将步骤(3)得到的含糖上清液、步骤(1)中得到的赤泥浆与制备例2得到的植物乳杆菌菌液、戊糖乳杆菌菌液以总接种量为3体积

‰

进行混合(植物乳杆菌和戊糖乳杆菌的菌落数比例为5:1)得到混合料ii,将混合料ii在温度为32℃,搅拌速率为200rpm的条件下进行发酵直至混合料ii中糖分耗尽得到发酵液,将发酵液进行过滤得到乳酸液和固体残渣。

89.实施例3

90.(1)将赤泥粉碎后过20目筛网得到赤泥颗粒(平均粒径小于或等于0.85mm),将

10kg赤泥颗粒与水以重量比为1:2进行混合,以搅拌速率为220rpm搅拌1.5h后静置6h,经过滤得到赤泥上清液和赤泥浆;

91.(2)将步骤(1)得到的赤泥上清液与8kg尺寸为2-5cm的玉米秸秆(玉米秸秆的纤维素含量为37.2%,半纤维素含量为23.5%,木质素含量为20.2%,半纤维素中木聚糖含量在80%以上)混合使得秸秆的含水量为70wt%,经静置24h后得到湿润秸秆,将湿润秸秆铺开,喷洒制备例1得到的菌悬液形成堆垛料,将堆垛料堆成发酵堆后进行发酵,每2-3天进行一次翻堆,直至发酵堆中木质素的含量为9.7wt%,得到降解秸秆料;

92.(3)将步骤(2)得到的降解秸秆料与水混合得到含水量为95wt%的混合料i,将混合料i灭菌后调ph为5.5,然后与纤维素酶、半纤维素酶混合(纤维素酶添加量为10000u/kg降解秸秆料、半纤维素酶添加量为5000u/kg降解秸秆料),在温度为55℃的条件下进行酶解96h,经过滤得到含糖上清液和秸秆残渣;

93.(4)将步骤(3)得到的含糖上清液、步骤(1)中得到的赤泥浆与制备例2得到的植物乳杆菌菌液、戊糖乳杆菌菌液以总接种量为5体积

‰

进行混合(植物乳杆菌和戊糖乳杆菌的菌落数比例为3:1)得到混合料ii,将混合料ii在温度为28℃,搅拌速率为300rpm的条件下进行发酵直至混合料ii中糖分耗尽得到发酵液,将发酵液进行过滤得到乳酸液和固体残渣。

94.实施例4

95.按照实施例3的方法进行赤泥生物脱碱处理,不同的是,将步骤(2)中制备例1得到的marinimyces sedimenticola菌悬液替换为制备例3得到的黄孢原毛平革菌菌悬液;

96.步骤(2)中堆垛发酵的时间与实施例3中堆垛发酵的时间相同,得到的发酵堆中木质素的含量为14.3wt%。

97.实施例5

98.按照实施例3的方法进行赤泥生物脱碱处理,不同的是,将步骤(3)中纤维素酶、半纤维素酶的添加量替换为“纤维素酶添加量为5000u/kg降解秸秆料、半纤维素酶添加量为10000u/kg降解秸秆料”。

99.实施例6

100.按照实施例3的方法进行赤泥生物脱碱处理,不同的是,将步骤(4)中植物乳杆菌菌液、戊糖乳杆菌菌液的菌落数比例替换为1:3。

101.对比例1

102.按照实施例3的方法进行赤泥生物脱碱处理,不同的是,将步骤(2)中制备例1得到的marinimyces sedimenticola菌悬液替换为制备例4得到的黑曲霉菌液;

103.步骤(2)中堆垛发酵的时间与实施例3中堆垛发酵的时间相同,得到的发酵堆中木质素的含量为18.5wt%。

104.对比例2

105.(1)将黑曲霉活化后配制成孢子悬液,将孢子悬液以接种量为0.25体积%接种至黑曲霉培养基中,在温度为33℃、搅拌速度140rpm的条件下发酵48h后发酵液ph值降为2.13,发酵进程结束;

106.(2)将步骤(1)得到的发酵液静置150min,下层菌丝球与上层发酵液出现明显分层现象,上层发酵液变清澈透明,经固液分离得到发酵上清液与菌丝球,将发酵上清液与聚丙

烯酰胺混合,搅拌30min后静置50min,经固液分离得到混凝上清液;

107.(3)赤泥与水按照1:4的比例制成赤泥浆液,将步骤(2)得到的混凝上清液与赤泥浆液混合,搅拌2h后静置2h,经固液分离得到脱碱液和固体残渣。

108.测试例

109.检测实施例1-实施例6和对比例1-对比例2得到的乳酸液中的乳酸含量以及固体残渣中1cm以上颗粒的占比,结果见表1。

110.表1

[0111][0112]

通过表1的结果可以看出,实施例1-实施例6采用本发明提供的赤泥生物脱碱的方法,整个过程条件温和、绿色环保、不产生二次污染,利用乳酸菌产生的乳酸中和赤泥浆中的结构碱,既能够解除乳酸产物引起的ph下降对乳酸菌的抑制作用,还能够实现结构碱的高效脱除;此外,乳酸菌在发酵过程中分泌胞外多聚物,促进赤泥颗粒之间的团聚,改良赤泥性质;与对比例1和对比例2相比,实施例1-实施例6得到的固体残渣更加适于作为土壤使用,提高赤泥土壤化的潜力。

[0113]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1