一种离心式电化学破络分离装置与方法

1.本发明属于水处理领域,特别涉及一种离心式电化学破络分离装置与方法。

背景技术:

2.在天然水体、工业循环水等,由于天然有机物的存在(如腐殖质),或添加阻垢剂等大分子有机物,容易与水中的高价金属离子(如钙、镁离子等)或重金属离子形成稳定的络合物,导致难以直接去除这些离子。尤其是工业循环冷却水,循环一定次数后排放至周围水体,这些有机物-金属离子络合物在水中存在状态稳定,特别是高价(重)金属离子,若进入食物链则对人类造成潜在和持续的危害,需要对此类有机-金属络合物的破络和分离,以去除高价(重)金属离子。现有破络方法中,电化学破络具有方法简单、无二次污染等优势,但传统的板式电极破络效率偏低,且破络后难以及时将有机物和金属离子分离,需要辅助膜过滤等技术,否则二者在一定时间内又将重新络合,导致破络失效。如何能够在满足高效电化学破络同时,不依赖膜分离过程,即可实现有机物和金属离子的同步分离,是突破电化学破络技术瓶颈的一个重要方向。

技术实现要素:

3.针对现有电化学破络技术破络效率低且依赖膜过滤造成破络过程繁琐的问题,本发明提供一种离心式电化学破络分离装置与方法,通过离心方式将高价(重)金属与有机物分离,无需膜辅助和添加药剂,有效减少破络过程对膜辅助和添加药剂的依赖。

4.本发明采用技术方案如下:一种离心式电化学破络分离装置,包括:

5.电机,为中空旋转电机;

6.离心导电转筒,被所述电机驱动而旋转,所述离心导电转筒外表面对称设置两个绝缘片,将所述离心导电转筒分为两个半周,所述离心导电转筒内设有多个针状电极;

7.进水管,穿过所述电机的中空部位,并与离心导电转筒连接,用于向离心导电转筒中输送待处理的水;

8.出水管,连接在所述离心导电转筒远离所述电机的一侧,用于输出处理后的水;

9.直流电刷,具有两个,分别对称设置在所述离心导电转筒外侧并与所述离心导电转筒外表面接触;

10.两个所述直流电刷分别连接正负电,通过两个所述绝缘片使得所述离心导电转筒一个半周带有正电、另一个半周带有负电,进而使得离心导电转筒内位于不同半周的针状电极带有不同电荷,并通过尖端放电产生电离,以使待处理的水中的络合物在电离作用下分解成有机物分子和金属离子,所述离心导电转筒上开有多个沿周向分布的通孔,以便分离后的有机物分子从所述通孔流出,分离后的金属离子从出水管流出。

11.直流电刷的电荷通过离心导电转筒传导至针状电极,带有不同电荷的针状电极通过尖端放电产生大电流,能够打断络合物的络合键,使得络合物分解成金属离子和有机物,有机物为大分子,通过离心导电转筒上的通孔甩出,金属离子从出水管流出,采用本技术的

离心式电化学破络分离装置能够同时实现破络和有机物-无机离子的分离,无需分离膜辅助和药剂添加,且装置结构紧凑,方便集成和批量处理。

12.进一步地,所述离心导电转筒具有圆柱段和收口段,所述圆柱段靠近所述电机,并与所述进水管相连,两个所述直流电刷与所述圆柱段外表面接触,两个绝缘片沿所述圆柱段外表面轴向分布,所述收口段远离所述电机,并与所述出水管相连,所述圆柱段和收口段通过一环状隔离片实现电隔离,以防止电刷通过收口段导电而短路。收口段能够提供朝向溶液内部的反向挤压力,能够增加溶液承受的离心上限,增强离心效果,在离心时更容易使离心物质富集在靠近收口段区域,便于固液收集。

13.进一步地,所述针状电极为一体式钛电极,所述针状电极的端部为多孔钛纤维体,所述圆柱段内径为d1,所述针状电极的长度为d2,其中d2=d1/2-0.5cm。针状电极的端部为多孔钛纤维体,能够增加尖端的比表面积,提高水中物质与针状电极的接触效率,还有利于放电时带有不同电荷的针状电极的端部之间形成电离网,有效提高电离效率和破络能力。

14.进一步地,所述针状电极的尖端朝向所述离心导电转筒的中心轴,并按照每5-15cm2设置一个针状电极的密度分布在所述圆柱段的内壁上。针状电极布置过于密集,相邻电极之间会产生排斥电场干扰;针状电极布置太疏松,离心导电转筒内壁空间没有得到良好的利用,削弱电离效果。

15.进一步地,所述收口段的最小内径为所述圆柱段内径的1/2,所述收口段的长度为圆柱段长度的1/5。

16.进一步地,所述通孔位于所述圆柱段上,并靠近所述收口段,所述通孔的孔径为2-8mm,按每10-20cm2一个孔的开孔密度开孔。孔径过小、开孔密度过低会降低出水量,孔径过大、开孔密度过大时,大部分水随着离心甩到外面进而导致浪费;即设定的孔径和开孔密度范围,确保能够有一定的筒壁出水,带走有机物,又需要防止出水量太大造成浪费以及降低分离效率。靠近收口段的位置离心比较充分,通过电离分离出来的有机物容易在此处汇集,将通孔设置在此处,有利于有机物排出。

17.进一步地,所述旋转电机的转速为300-3000r/min,通过传动连接杆与所述离心导电转筒相连。传动连接杆使得旋转电机和离心导电转筒之间保持一定距离,有效防止旋转电机和离心导电转筒同步转动时发生碰撞,传动也更为稳定,不容易发生偏移。

18.进一步地,两所述电刷对称分布于所述圆柱段的中心轴两侧,并与所述中心轴位置齐平,所述直流电刷厚度为所述圆柱段内径的1/3。直流电刷位于圆柱筒两侧,可以确保有一半的筒壁带正电,一半带负电,且由于存在绝缘片,不会短路。考虑到磨损等因素,电刷需要有一定厚度。

19.一种离心式电化学破络分离方法,包括:

20.步骤1,处理钛材质的针状电极,获得尖端为多孔钛纤维体的针状电极;

21.步骤2,选取开设通孔的转筒作为离心导电转筒,并在该离心导电转筒的外面设置绝缘片,将处理好的针状电极安装在离心导电转筒内壁,两个直流电刷设置在离心导电转筒外侧并与离心导电转筒外表面接触,进水管和出水管分别连接在离心导电转筒的两端,实现进水和出水;

22.步骤3,两直流电刷分别连通电源正负极,通过电机驱动离心导电转筒转动,随后向进水管输送待处理的水;

23.步骤4,在离心导电转筒内,待处理的水在电离作用下破络,破络后的有机物在离心作用下被甩至离心导电转筒的通孔处,金属离子溶于水中,随水流至出水管处。

24.进一步地,处理针状电极的具体过程为:

25.步骤1.1,取选取钛针打磨光滑,形成针状电极;其中,所述圆柱段内径为d1,所述针状电极的长度为d2,其中d2=d1/2-0.5cm,钛针直径为1mm;

26.步骤1.2,将针状电极作为阳极,采用环状钛网作为阴极,将针状电极的尖端浸入第一电解液中,在脉冲电压为300-1000v、直流脉冲频率为120-1000hz条件下,反应0.5-2h,进行脉冲式阳极氧化,反应过程中不搅拌;其中,第一电解液的成分按摩尔浓度比为硫酸:乙二醇:氢氟酸:重络酸=(0.2-1):(0.1-0.3):(0.02-0.1):(0.1-0.5);

27.步骤1.3,将针状电极取出、洗净,再将针状电极的尖端放入第二电解液中,针状电极作为阳极,采用环状钛网作为阴极,在30℃、脉冲电压为220-500v、直流脉冲频率为10-60hz条件下反应10-60min,进行脉冲氧化,采用磁力搅拌,搅拌转速为100-300r/min,其中,第二电解液为5wt%的磷酸溶液;

28.步骤1.4,取出针状电极后烘干或自然风干,获得尖端为钛纤维体的针状电极;

29.步骤1.5,在200-1300℃、氢气气氛条件下焙烧1-3h,退火后得到尖端为多孔钛纤维体的针状电极。

30.采用这种方式的在氢气下还原焙烧制备的纤维体,其内阻极小,具有良好的导电功能,便于节能放电;相较于普通的针状钛电极,本技术使用的针状电极具有放电效率高,破络能力强的优点。第一次脉冲式阳极氧化,主要为了使光滑的针尖产生许多粗糙的纤维结构;第二次脉冲式阳极氧化,需要30℃下进行,在磷酸溶液中电脉冲,磷酸可以和材料发生腐蚀作用,促使原有的纤维结构更为疏松。

31.本发明具有的有益效果:

32.1.采用本技术的离心式电化学破络分离装置,针状电极放电实现破络,破络效率高,离心导电转筒实现有机物-无机离子的分离,有效减少膜辅助和药剂添加;且本发明的离心式电化学破络分离装置结构紧凑,启动后无需手动操作,方便集成和批量处理,应用广泛;

33.2.本发明的离心式电化学破络分离方法,通过电化学实现破络,通过离心实现破络后物料分离,电化学破络与离心的协同作用下,不依赖分离膜辅助和药剂添加,分离效率高,且实施容易。

附图说明

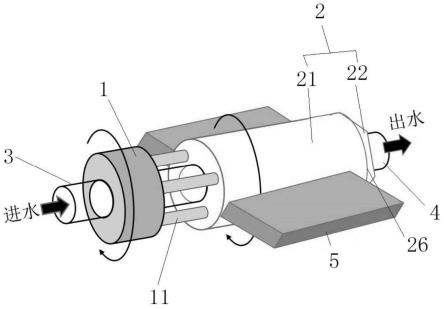

34.图1为离心式电化学破络分离装置结构示意图;

35.图2为破络分离过程示意图;

36.图3为离心导电转筒侧面结构示意图;

37.图4为针状电极工作过程示意图;

38.图5为离心导电转筒正面结构示意图;

39.图6(a)为直流电刷和绝缘片分离的结构示意图;

40.图6(b)为直流电刷和绝缘片接触的结构示意图;

41.图7为针状电极尖端显微结构示意图;

42.图中:1-电机;11-传动连接杆;2-离心导电转筒;21-圆柱段;22-收口段;23-针状电极;24-通孔;25-绝缘片;26-环状隔离片;3-进水管;4-出水管;5-直流电刷。

具体实施方式

43.下面结合本发明的附图,对本发明实施例的技术方案进行解释和说明,但下述实施例仅为本发明的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其他实施例,都属于本发明的保护范围。

44.实施例1

45.本实施例的离心式电化学破络分离装置,如图1所示,包括:

46.电机1,为中空旋转电机;

47.离心导电转筒2,通过传动连接杆11被所述电机1驱动而旋转,所述离心导电转筒2外表面对称设置两个绝缘片25,将所述离心导电转筒2分为两个半周,所述离心导电转筒2内设有多个针状电极23;

48.进水管3,穿过所述电机1的中空部位,并与离心导电转筒2连接,用于向离心导电转筒2中输送待处理的水;

49.出水管4,连接在所述离心导电转筒2远离所述电机1的一侧,用于输出处理后的水;

50.直流电刷5,具有两个,分别对称设置在所述离心导电转筒2外侧并与所述离心导电转筒2外表面接触;

51.两个所述直流电刷5分别连接正负电,通过两个所述绝缘片25使得所述离心导电转筒2一个半周带有正电、另一个半周带有负电,进而使得离心导电转筒2内位于不同半周的针状电极23带有不同电荷,并通过尖端放电产生电离,以使待处理的水中的络合物在电离作用下分解成有机物分子和金属离子,所述离心导电转筒2上开有多个沿周向分布的通孔24,以便分离后的有机物分子从所述通孔24流出,分离后的金属离子从出水管4流出。进水管3和出水管4分别与离心导电转筒2固定连接(一体成型或焊接),两者随着导电筒一起转动,进、出水管3、4外沿部分可以通过旋转轴承与地面上的固定装置相连,以保证稳定。

52.如图2至图5所示,直流电刷5的电荷通过离心导电转筒2传导至针状电极23,带有不同电荷的针状电极23通过尖端放电产生大电流,能够打断络合物的络合键(破络),使得络合物分解成金属离子和有机物,有机物为大分子,通过离心导电转筒2上的通孔24甩出,金属离子溶于水中,随着水流从出水管4流出,采用本技术的离心式电化学破络分离装置能够同时实现破络和有机物-无机离子的分离,无需分离膜辅助和药剂添加,且装置结构紧凑,方便集成和批量处理。图6(a)和图6(b)分别为直流电刷和绝缘片分离、接触的结构示意图,直流电刷5和绝缘片25分离时离心导电转筒带电,直流电刷5和绝缘片25接触时离心导电转筒不带电,结束时,需要停留在图6(b)对应的状态,以避免误触离心导电转筒而触电。

53.所述离心导电转筒2为钛、铜或不锈钢等导电材质,其具有圆柱段21和收口段22,所述圆柱段21靠近所述电机1,并与所述进水管3相连,两个所述直流电刷5与所述圆柱段21外表面接触,两个绝缘片沿所述圆柱段21外表面轴向分布,所述收口段22远离所述电机1,并与所述出水管4相连,所述圆柱段和收口段通过环状隔离片26实现电隔离,以防止直流电刷通过收口段导电而短路,该环状隔离片26采用绝缘材料,附在圆柱段和收口段连接处的

外表面。收口段22能够提供朝向溶液内部的反向挤压力,能够增加溶液承受的离心上限,增强离心效果,在离心时更容易使离心物质富集在靠近收口段区域,便于固液收集。

54.所述针状电极23为一体式钛电极,所述针状电极23的端部为多孔钛纤维体,本实施例中,所述圆柱段21内径为8cm,所述针状电极23的长度为3.5cm。针状电极23的端部为多孔钛纤维体,能够增加尖端的比表面积,提高水中物质与针状电极23的接触效率,还有利于放电时带有不同电荷的针状电极23的端部之间形成电离网,有效提高电离效率和破络能力。

55.所述针状电极23的尖端朝向所述离心导电转筒2的中心轴,并按照每5-15cm2设置一个针状电极23的密度分布在所述圆柱段21的内壁上。针状电极布置过于密集,相邻电极之间会产生排斥电场干扰;针状电极布置太疏松,离心导电转筒2内壁空间没有得到良好的利用,削弱电离效果。

56.所述收口段22的最小内径为所述圆柱段21内径的一半,即为4cm,所述收口段22的长度为圆柱段21长度的1/5,即为16cm。

57.所述通孔24位于所述圆柱段21上,并靠近所述收口段22,所述通孔24的孔径为2-8mm,按每10-20cm2一个孔的开孔密度开孔。孔径过小、开孔密度过低会降低出水量,孔径过大、开孔密度过大时,大部分水随着离心甩到外面进而导致浪费;即设定的孔径和开孔密度范围,确保能够有一定的筒壁出水,带走有机物,又需要防止出水量太大造成浪费以及降低分离效率。靠近收口段的位置离心比较充分,通过电离分离出来的有机物容易在此处汇集,将通孔设置在此处,有利于有机物排出。

58.所述旋转电机的转速为300-3000r/min。传动连接杆11使得旋转电机和离心导电转筒2之间保持一定距离,有效防止旋转电机和离心导电转筒2同步转动时发生碰撞。

59.两所述直流电刷对称分布于所述圆柱段21的中心轴两侧,并与所述中心轴位置齐平,所述直流电刷厚度为圆柱段内径的1/3。直流电刷位于圆柱筒两侧,可以确保有一半的筒壁带正电,一半带负电,且由于存在绝缘片,不会短路。考虑到磨损等因素,电刷需要有一定厚度。

60.实施例2

61.采用实施例1的离心式电化学破络分离装置的分离方法,包括:

62.步骤1,处理钛材质的针状电极23,获得尖端为多孔钛纤维体的针状电极23;处理针状电极23的具体过程为:

63.步骤1.1,取选取钛针打磨光滑,形成针状电极23;其中,所述针状电极23的长度为3.5cm,钛针直径为1mm;

64.步骤1.2,将针状电极23作为阳极,采用直径为1cm、高度大于1cm的环状钛网作为阴极,将针状电极23的尖端(即针状电极23端部1cm处)浸入第一电解液中,在脉冲电压为800v、直流脉冲频率为500hz条件下,反应1h,进行脉冲式阳极氧化,反应过程中不搅拌;其中,第一电解液的成分按摩尔浓度比为硫酸:乙二醇:氢氟酸:重络酸=0.4:0.2:0.03:0.2;

65.步骤1.3,将针状电极23取出、洗净,再将针状电极23的尖端放入第二电解液中,针状电极23作为阳极,采用环状钛网作为阴极,在30℃、脉冲电压为380v、直流脉冲频率为30hz条件下反应30min,进行脉冲氧化,采用磁力搅拌,搅拌转速为150r/min,其中,第二电解液为5wt%的磷酸溶液;

66.步骤1.4,取出针状电极23后于50℃烘干,获得尖端为钛纤维体的针状电极23;

67.步骤1.5,在1000℃、氢气气氛条件下焙烧1h,退火后得到尖端为多孔钛纤维体的针状电极23,其显微结构如图7所示;

68.步骤2,选取开设通孔24的转筒作为离心导电转筒2,其中圆柱段21长80cm,其内径为8cm,收口段22长为16cm,收口段22最小直径为4cm,通孔24内径为2mm,并在该离心导电转筒2的外面设置绝缘片25,将处理好的针状电极23安装在离心导电转筒2内壁,在圆柱段21后半段按照每10cm2内壁焊接1枚针状电极23,两个直流电刷设置在离心导电转筒2外侧并与离心导电转筒2外表面接触,针状电极23设置在离心导电转筒2内壁,在直流电刷作用下放电,进水管3和出水管4分别连接在离心导电转筒2的两端,实现进水和出水;

69.步骤3,两直流电刷分别连通电源正负极,设置在离心导电转筒内壁不同半周的针状电极,能够在不同电荷作用下尖端放电产生电离;通过电机驱动离心导电转筒2转动,随后向进水管3输送待处理的水;

70.步骤4,在离心导电转筒2内,待处理的水在电离作用下破络,破络后的有机物在离心作用下被甩至离心导电转筒2的通孔24处,金属离子溶于水中,随水流至出水管4处。

71.采用这种方式的在氢气下还原焙烧制备的纤维体,其内阻极小,具有良好的导电功能,便于节能放电;相较于普通的针状钛电极,本技术使用的针状电极23具有放电效率高,破络能力强的优点。第一次脉冲式阳极氧化,主要为了使光滑的针尖产生许多粗糙的纤维结构;第二次脉冲式阳极氧化,需要30℃下进行,在磷酸溶液中电脉冲,磷酸可以和材料发生腐蚀作用,促使原有的纤维结构更为疏松,电离效果更好。

72.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,熟悉该领域的技术人员应该明白本发明包括但不限于附图和上面具体实施方式中描述的内容。任何不偏离本发明的功能和结构原理的修改都将包括在权利要求的范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1