一种多晶硅系统中还原炉的清洗方法及装置与流程

1.本发明涉及多晶硅生产技术领域,特别涉及一种多晶硅系统中还原炉的清洗方法及装置。

背景技术:

2.随着对多晶硅质量要求的不断提升,多晶硅表金属的控制要求越来越严格。现有的管理系统中,为了降低多晶硅表面的金属等杂质,大部分只针对多晶硅产品破碎端即成品车间的产品流程进行操作及环境洁净度的监控。但从多晶硅生产流程来看,还原车间拆炉及装炉系统操作期间,属于系统的敞口期。在敞口期间内,还原炉的炉内和炉外环境的洁净度对多晶硅生产质量有着重要的影响。因此,只针对成品车间的产品流程进行操作及环境洁净度的监控,无法彻底解决多晶硅表金属含量较高的问题。

技术实现要素:

3.本发明实施例提供一种多晶硅系统中还原炉的清洗方法及装置,用以解决现有技术中只针对成品车间的产品流程进行操作及环境洁净度的监控,无法彻底解决多晶硅表金属含量较高的问题。

4.为了解决上述技术问题,本发明采用如下技术方案:

5.本发明实施例提供一种多晶硅系统中还原炉的清洗方法,包括:

6.对还原炉的待清洗部件进行检测,确定所述待清洗部件上杂质的成分;

7.根据所述杂质的成分,确定所述清洗部件的目标清洗方案;

8.根据所述目标清洗方案,对所述待清洗部件进行清洗。

9.进一步地,所述待清洗部件包括:待清洗瓷环;

10.所述对还原炉的待清洗部件进行检测,确定所述待清洗部件上杂质的成分,包括:

11.获取所述待清洗瓷环表面的第一杂质;

12.对所述第一杂质进行检测,确定所述第一杂质中金属的成分以及每种金属的含量。

13.进一步地,所述目标清洗方案包括:采用第一清洗液以及第一清洗方法;

14.其中,所述第一清洗方法包括鼓泡清洗和超声清洗。

15.进一步地,所述待清洗部件,包括待清洗的还原炉内壁;

16.所述对还原炉的待清洗部件进行检测,确定所述待清洗部件上杂质的成分,包括:

17.通过第二清洗液对所述还原炉内壁进行清洗;

18.对清洗过所述还原炉内壁的所述第二清洗液进行检测,确定所述第二清洗液中金属的成分以及每种金属的含量。

19.进一步地,所述目标清洗方案包括:

20.在清洗所述还原炉的过程中采用目标清洗液流量和目标清洗液压力、目标清洗次数以及目标烘干温度。

21.进一步地,所述待清洗部件,包括待清洗的石墨件;

22.所述对还原炉的待清洗部件进行检测,确定所述待清洗部件上杂质的成分,包括:

23.获取所述石墨件表面的第二杂质;

24.对所述第二杂质进行检测,确定所述第二杂质中碳的含量。

25.进一步地,所述目标清洗方案包括:

26.对所述石墨件进行成套清洗或者对所述石墨件进行拆卸清洗。

27.本发明实施例还提供一种多晶硅系统中还原炉的清洗装置,包括:

28.第一确定模块,用于对还原炉的待清洗部件进行检测,确定所述待清洗部件上杂质的成分;

29.第二确定模块,用于根据所述杂质的成分,确定所述清洗部件的目标清洗方案;

30.清洗模块,用于根据所述目标清洗方案,对所述待清洗部件进行清洗。

31.本发明实施例还提供一种多晶硅系统中还原炉的清洗设备,包括如上所述的多晶硅系统中还原炉的清洗装置。

32.本发明的有益效果是:

33.本发明实施例的多晶硅系统中还原炉的清洗方法,通过对对还原炉的待清洗部件进行检测,确定所述待清洗部件上杂质的成分,从而确定对所述带清洗部件进行清洗的目标清晰方案,并以目标清洗方案对所述待清洗部件进行清洗。能够根据杂质的成分不同,采用不同的清洗方案对所述带清洗部件进行清洗,能够提高清洗的效果,进而提高还原炉的洁净度,降低多晶硅表面杂质的含量,提高多晶硅的质量。解决了现有技术中只针对成品车间的产品流程进行操作及环境洁净度的监控,无法彻底解决多晶硅表金属含量较高的问题。

附图说明

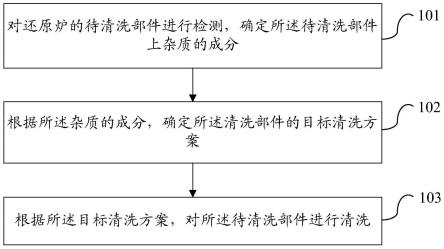

34.图1表示本发明实施例的多晶硅系统中还原炉的清洗方法流程示意图;

35.图2表示本发明实施例的多晶硅系统中还原炉的清洗装置的模块示意图。

具体实施方式

36.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。在下面的描述中,提供诸如具体的配置和组件的特定细节仅仅是为了帮助全面理解本发明的实施例。因此,本领域技术人员应该清楚,可以对这里描述的实施例进行各种改变和修改而不脱离本发明的范围和精神。另外,为了清楚和简洁,省略了对已知功能和构造的描述。

37.应理解,说明书通篇中提到的“一个实施例”或“一实施例”意味着与实施例有关的特定特征、结构或特性包括在本发明的至少一个实施例中。因此,在整个说明书各处出现的“在一个实施例中”或“在一实施例中”未必一定指相同的实施例。此外,这些特定的特征、结构或特性可以任意适合的方式结合在一个或多个实施例中。

38.本发明针对现有技术中只针对成品车间的产品流程进行操作及环境洁净度的监控,无法彻底解决多晶硅表金属含量较高的问题,提供一种多晶硅系统中还原炉的清洗方法及装置。

39.如图1所示,本发明实施例提供一种多晶硅系统中还原炉的清洗方法,包括如下步骤:

40.步骤101,对还原炉的待清洗部件进行检测,确定所述待清洗部件上杂质的成分;

41.步骤102,根据所述杂质的成分,确定所述清洗部件的目标清洗方案;

42.步骤103,根据所述目标清洗方案,对所述待清洗部件进行清洗。

43.可选地,所述杂质包括铁fe、铬cr、镍ni、铜cu、锌zn、钾k、铝al、钠na、钙ca、钛ti、硼b、磷p、镁mg中的至少一种。

44.可选地,所述方法还包括:

45.对经过清洗的部件进行检测,得到所述杂质的含量;

46.在所述杂质的含量高于预设值的情况下,循环如上所述的多晶硅系统中还原炉的清洗方法,直至所述待清洗部件上的杂质含量低于预设阈值。

47.本发明一实施例中,将还原炉内的洁净度纳入监控范围,针对所述待清洗部件中的杂质均进行定量检测及分析,并根据检测分析结果确定清洗方案,能够降低多晶硅出炉的异常炉次。

48.本发明实施例的多晶硅系统中还原炉的清洗方法,通过对对还原炉的待清洗部件进行检测,确定所述待清洗部件上杂质的成分,从而确定对所述带清洗部件进行清洗的目标清晰方案,并以目标清洗方案对所述待清洗部件进行清洗。能够根据杂质的成分不同,采用不同的清洗方案对所述带清洗部件进行清洗,能够提高清洗的效果,进而提高还原炉的洁净度,降低多晶硅表面杂质的含量,提高多晶硅的质量。解决了现有技术中只针对成品车间的产品流程进行操作及环境洁净度的监控,无法彻底解决多晶硅表金属含量较高的问题。

49.可选地,所述待清洗部件包括:待清洗瓷环;

50.所述对还原炉的待清洗部件进行检测,确定所述待清洗部件上杂质的成分,包括:

51.获取所述待清洗瓷环表面的第一杂质;

52.对所述第一杂质进行检测,确定所述第一杂质中金属的成分以及每种金属的含量。

53.需要说明的是,所述瓷环为所述还原炉中的可回收部件,对于拆卸下来的瓷环,首先对瓷环表面的完整度进行检测,在确认所述瓷环的完整度达到预设要求的情况下,确定所述瓷环为需要清洗的部件。

54.本发明实施例的多晶硅系统中还原炉的清洗方法,通过对所述瓷环表面的杂质成分及含量的分析,能够确定针对所述瓷环的清洗方案,提高对瓷环的清洗效率,降低回收纸还原炉的瓷环表面的杂质含量。

55.可选地,所述目标清洗方案包括:采用第一清洗液以及第一清洗方法;

56.其中,所述第一清洗方法包括鼓泡清洗和超声清洗。

57.本发明一实施例中,所述瓷环表面的杂质多为碱性金属,可以根据所述瓷环表面杂质的成分确定所述清洗液的成分;并且通过所述杂质的含量确定清洗方法。

58.可选地,若所述杂质的含量大于或者等于第一阈值,则采用超声清洗方法对所述瓷环进行清洗;

59.若所述杂质的含量小于或者等于第二阈值,则采用鼓泡洗方法对所述瓷环进行清

洗。

60.本发明实施例的多晶硅系统中还原炉的清洗方法,根据瓷环表面杂质的含量,选择不同的清洗方法,保证瓷环清洗效果的同时,提高了瓷环的清洗效率,降低了瓷环的清洗费用。

61.可选地,所述待清洗部件,包括待清洗的还原炉内壁;

62.所述对还原炉的待清洗部件进行检测,确定所述待清洗部件上杂质的成分,包括:

63.通过第二清洗液对所述还原炉内壁进行清洗;

64.对清洗过所述还原炉内壁的所述第二清洗液进行检测,确定所述第二清洗液中金属的成分以及每种金属的含量。

65.可选地,通过对清洗所述还原炉内壁的清洗液进行成分分析,能够确定还原炉内壁的杂质成分及含量,从而确定针对所述还原炉内壁的清洗方案。

66.可选地,所述目标清洗方案包括:

67.在清洗所述还原炉的过程中采用目标清洗液流量和目标清洗液压力、目标清洗次数以及目标烘干温度。

68.本发明一实施例中,所述还原炉内壁的杂质还包括无定型硅粉,所述无定型硅粉的含量越少,引入多晶硅系统的杂质越多。因此,通过目标清洗方案降低所述还原炉内壁的杂质,从而降低在还原炉运行过程中因气场温场的影响带入的金属杂质。

69.本发明一实施例中,所述第二清洗液中金属的含量越高,所述目标清洗液流量和所述目标清洗液压力越大、所述目标清洗次数越多。

70.本发明一实施例中,还原炉在运行过程中,因受工艺控制条件的影响,出现雾化后导致沉积在还原炉底盘上的硅灰(无定型硅粉)厚度增加。硅灰厚度越厚,出雾化的程度越为严重。经检测硅灰中金属杂质含量达到ppm级,远远高于多晶硅中的金属杂质含量,故需对还原炉内硅灰厚度及金属杂质含量进行监测。

71.本发明实施例的方案,通过对还原炉内壁的进行清洗的清洗液进行分析,确定所述还原炉内壁的杂质成分及含量,从而确定雾化程度,对所述还原炉的清洗进行方案调整。

72.可选地,所述待清洗部件,包括待清洗的石墨件;

73.所述对还原炉的待清洗部件进行检测,确定所述待清洗部件上杂质的成分,包括:

74.获取所述石墨件表面的第二杂质;

75.对所述第二杂质进行检测,确定所述第二杂质中碳的含量。

76.本发明一实施例中,所述通过石墨卡座及石墨卡瓣组成,多晶硅石墨件中的石墨卡座及石墨卡瓣在使用过程中,内部会聚集一定的硅灰及碳粉,若未进行清洁,则会对多晶硅产品质量中的碳元素造成一定的影响。

77.可选地,所述目标清洗方案包括:

78.对所述石墨件进行成套清洗或者对所述石墨件进行拆卸清洗。

79.可选地,若所述第二杂质中碳的含量大于或者等于第三阈值,则对所述石墨件进行成套清洗;

80.若所述第二杂质中碳的含量小于第三阈值,则对所述石墨件进行拆卸清洗。

81.本发明实施例的多晶硅系统中还原炉的清洗方法,通过对石墨件表面杂质含量的检测,确定对所述石墨件进行清洗的清洗方案。根据石墨件表面杂质的含量,选择不同的清

洗方法,保证石墨件清洗效果的同时,提高了石墨件的清洗效率,降低了石墨件的清洗费用。

82.如图2所示,本发明实施例还提供一种多晶硅系统中还原炉的清洗装置200,包括:

83.第一确定模块201,用于对还原炉的待清洗部件进行检测,确定所述待清洗部件上杂质的成分;

84.第二确定模块202,用于根据所述杂质的成分,确定所述清洗部件的目标清洗方案;

85.清洗模块203,用于根据所述目标清洗方案,对所述待清洗部件进行清洗。

86.本发明实施例的多晶硅系统中还原炉的清洗装置,通过对对还原炉的待清洗部件进行检测,确定所述待清洗部件上杂质的成分,从而确定对所述带清洗部件进行清洗的目标清晰方案,并以目标清洗方案对所述待清洗部件进行清洗。能够根据杂质的成分不同,采用不同的清洗方案对所述带清洗部件进行清洗,能够提高清洗的效果,进而提高还原炉的洁净度,降低多晶硅表面杂质的含量,提高多晶硅的质量。解决了现有技术中只针对成品车间的产品流程进行操作及环境洁净度的监控,无法彻底解决多晶硅表金属含量较高的问题。

87.本发明实施例还提供一种多晶硅系统中还原炉的清洗设备,包括如上所述的多晶硅系统中还原炉的清洗装置。

88.以上所述的是本发明的优选实施方式,应当指出对于本技术领域的普通人员来说,在不脱离本发明所述的原理前提下还可以作出若干改进和润饰,这些改进和润饰也在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1