一种活性炭脱硫脱硝制酸工艺废水处理系统及处理方法与流程

1.本发明涉及制酸工艺废水处理技术领域,尤其涉及一种活性炭脱硫脱硝制酸工艺废水处理系统及处理方法。

背景技术:

2.活性炭脱硫脱硝净化工艺是利用活性炭吸附原理回收烟气中的so2并用于制取硫酸。在利用so2制备工业硫酸过程中,产生酸性废水。本发明所述活性炭脱硫脱硝制酸工艺废水的来源是制酸装置净化工段外排的酸性废水,该废水不仅氨氮含量高,有机氮含量也高,且含有抑制硝化菌和亚硝化菌的有毒有害物质,需要进行净化处理。

3.至今为止,针对活性炭脱硫脱硝制酸工艺废水的处理已经有过很多尝试,如以下文献中的记载:

4.授权公告号为cn212403835u的中国实用新型专利公开了一种“活性焦烟气净化制酸废水的处理系统”,包括搅拌密闭装置、除氟子系统、除硬及除重金属子系统和除氨氮及蒸发结晶子系统;该处理系统在工作时首先将制酸废水引入搅拌密闭装置内进行酸碱中和,然后引入除氟子系统去除其中的氟离子,之后引入除硬及除重金属子系统降低制酸废水的硬度并去除其中的重金属离子,然后引入除氨氮及蒸发结晶子系统对制酸废水进行除氨氮作业以及蒸发结晶作业,最终获得结晶盐和工业新水。

5.授权公告号为cn214735046u的中国实用新型专利公开了一种“应用于活性炭干法烟气治理装置的制酸废水处理回收系统”,包括调节池、反应池、回用水池,所述调节池接通废水进水管,用于收储含酸含氨废水,其通过管道与反应池连接,反应池分别通过管道与回用水池、石灰粉自动投料机、脱氨剂加药装置、鼓风机、引风机连接;使烟气脱硫脱硝装置中制酸废水能够在简单的处理工艺流程、较低的处理费用下得到妥善处理,并实现废水和废氨气回用。

6.授权公告号为cn203922919u的中国实用新型专利公开了“一种活性炭脱硫脱硝制酸工艺废水处理系统”,包括:通过管道依次连接的废水入口、第一调碱槽、磁混凝槽、澄清器、第二调碱槽、过滤器和膜吸收装置,所述膜吸收装置连接有出水口、补酸口和吸收液排放口;所述第一调碱槽连接有石灰乳加药装置,所述磁混凝槽连接有絮凝剂加药装置,所述第二调碱槽连接有氢氧化钠加药装置,所述石灰乳加药装置、絮凝剂加药装置以及氢氧化钠加药装置均与生产水入口连接。本实用新型通过采用“磁混凝沉淀+过滤+膜吸收”的处理方式,将废水处理至可排放状态,处理过程采用膜吸收装置,将废水中的氨再次回收,降低了废水处理的成本;膜吸收装置包括多级,进一步提高了氨的回收率。

技术实现要素:

7.本发明提供了一种活性炭脱硫脱硝制酸工艺废水处理系统及处理方法,废水经均质均量后进行混凝沉淀,沉淀后的底泥进行压滤,压滤出水经吹脱除氨氮和双重过滤,去除金属离子、氨氮、cod后的废水再经浓缩结晶后达标排放或回用;废水处理方法的工艺简单,

操作方便,废水处理效果好,能耗较低,具有较好的市场应用推广价值。

8.为了达到上述目的,本发明采用以下技术方案实现:

9.一种活性炭脱硫脱硝制酸工艺废水处理系统,包括依次通过管道连接的废水池、中和池、反应池、絮凝池、澄清池、脱氨调配池、氨氮吹脱塔、多介质过滤器、活性炭过滤器、mvr蒸发器;所述中和池及脱氨调配池设碱溶药箱;所述反应池设高分子铁盐溶药箱;所述絮凝池设混凝剂溶药箱;所述澄清池通过污泥回流管道连接中和池,污泥回流管道上设污泥回流泵,污泥回流泵上游的污泥回流管道连接絮凝剂加药箱;所述脱氨调配池另外设脱氨剂溶药箱及蒸汽入口;所述澄清池通过污泥输送管道依次连接污泥浓缩池、单螺杆泵及板框压滤机,板框压滤机的澄清液出口通过管道连接废水池;污泥浓缩池通过上清液管道连接废水池;所述脱氨调配池与氨氮吹脱塔之间的管道上设循环泵;氨氮吹脱塔与多介质过滤器之间的管道上设中间水箱及过滤水泵;所述中间水箱与hcl计量箱通过加药计量泵相连,hcl计量箱的酸气出口连接酸雾吸收器,酸雾吸收器的出口连接废水池;所述活性炭过滤器通过清水箱、供水增压泵连接外排管网;所述氨氮吹脱塔的尾气出口依次连接吸收塔及高空排放装置。

10.进一步的,所述废水池的池底及污泥浓缩池的池底分别设曝气装置,曝气装置的进气口连接压缩空气管道。

11.进一步的,所述中和池及脱氨调配池与碱溶药箱连接的管道上设加药计量泵;所述反应池与高分子铁盐溶药箱相连的管道上设加药计量泵;所述絮凝池与混凝剂溶药箱相连的管道上设加药计量泵;所述絮凝剂溶药箱与污泥回流管道相连的管道上设加药计量泵;所述脱氨调配池与脱氨剂溶药箱相连的管道上设加药计量泵。

12.一种活性炭脱硫脱硝制酸工艺废水处理方法,工艺路线包括调节中和、混凝沉淀、脱除氨氮、过滤、浓缩结晶、泥水分离;其中:

13.1)调节中和及混凝沉淀;由废水池引出的废水先进入中和池,向中和池内投加naoh,将废水的ph值调节到8.5~9.5;中和池出水进入反应池后,向反应池内投加浓度为40%的fecls04,使铅离子、汞离子及其它离子体形成重金属硫化物沉淀;反应池出水进入絮凝池后加入混凝剂,反应池出水进入澄清池;澄清池一部分污泥回流至中和池,并在回流管道中添加絮凝剂,去除废水中的固体悬浮物;

14.2)脱除氨氮;澄清池出水进入脱氨调配池,向脱氨调配池中加入含有复合酸的脱氨剂,通过机械搅拌促使反应生成的絮状物抱团沉降,去除废水中部分金属离子、氨氮及cod;澄清池中废水加碱调节至ph为10.5~11.5,蒸汽加热至30~50℃,脱氨调配池出水进入氨氮吹脱塔,采用“低风压吹脱+催化氧化”方式进行吹脱除氨氮;吹脱除氨氮过程中通过不定期加碱保持废水ph值为10.5~11.5,并加入含氯强氧化氨氮脱除剂,连续吹脱2~3小时,使废水中氨氮浓度<15mg/l;

15.3)过滤;脱除氨氮后的废水调节ph值为6~9,然后经多介质过滤器、活性炭过滤器进行两级过滤,去除废水中的cod,降低废水的浊度及色度;

16.4)浓缩结晶;过滤后的废水经mvr蒸发器进行浓缩结晶;浓缩结晶后的废水经离心分离,分离出的污水排放至检测排放池,经检测合格后达标排入污水管网,检测不合格则返回浓缩结晶工段;

17.5)泥水分离;定期排放污泥浓缩池底部的污泥,将污泥提升入污泥调理罐调理后,

定期由单螺杆泵送至板框压滤机进行脱水,脱水后的污泥定期外运,板框压滤机滤清液回流入废水池。

18.进一步的,所述废水的进水水质指标范围为:cl-≤13000mg/l,f-≤16mg/l,so

42-≤640mg/l,cod≤360mg/l,全铁≤0.27mg/l,pb≤0.14mg/l,氨氮≤450mg/l,ss≤850mg/l,电导率≤450us/cm,ph<1。

19.进一步的,所述澄清池中沉淀形成的污泥进入污泥浓缩池进行浓缩,再由单螺杆泵送入板框压滤机进行脱水,脱水澄清液及污泥浓缩池的上清液回流至废水池。

20.进一步的,所述氨氮吹脱塔的尾气引入吸收塔进行处理,吸收剂采用水和酸液。

21.进一步的,脱除氨氮后的废水进入中间水箱,通过hcl计量箱调节ph值,hcl计量箱的尾气进入酸雾吸收器处理,酸雾吸收器的液体排入废水池。

22.进一步的,所述絮凝剂为pac或pam。

23.进一步的,经处理后的废水出水指标满足gb13456—2012《钢铁工业水污染物排放标准》的间接排放要求。

24.与现有技术相比,本发明的有益效果是:

25.1)适用于活性炭脱硫脱硝制酸工艺废水的处理,将化学氧化和mvr蒸发技术有机结合起来,充分利用两者的优势,使处理后的废水达到排放标准;

26.2)本发明所述处理方法对废水中氨氮、cod、各种金属离子及cl-、f-、so

42-等的去除均有较好效果,能够满足《钢铁工业水污染物排放标准gb13456-2012》中新建企业水污染物间接排放浓度限值的要求;

27.3)本发明所述处理方法工艺简单,操作方便,废水处理效果好,能耗较低,并可实现自动化控制。

附图说明

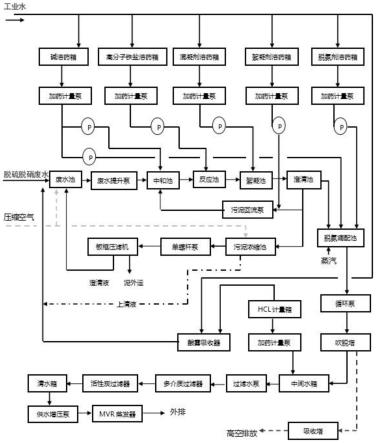

28.图1是本发明所述一种活性炭脱硫脱硝制酸工艺废水处理系统的结构示意图。

具体实施方式

29.下面结合附图对本发明的具体实施方式作进一步说明:

30.如图1所示,本发明所述一种活性炭脱硫脱硝制酸工艺废水处理系统,包括依次通过管道连接的废水池、中和池、反应池、絮凝池、澄清池、脱氨调配池、氨氮吹脱塔、多介质过滤器、活性炭过滤器、mvr蒸发器;所述中和池及脱氨调配池设碱溶药箱;所述反应池设高分子铁盐溶药箱;所述絮凝池设混凝剂溶药箱;所述澄清池通过污泥回流管道连接中和池,污泥回流管道上设污泥回流泵,污泥回流泵上游的污泥回流管道连接絮凝剂加药箱;所述脱氨调配池另外设脱氨剂溶药箱及蒸汽入口;所述澄清池通过污泥输送管道依次连接污泥浓缩池、单螺杆泵及板框压滤机,板框压滤机的澄清液出口通过管道连接废水池;污泥浓缩池通过上清液管道连接废水池;所述脱氨调配池与氨氮吹脱塔之间的管道上设循环泵;氨氮吹脱塔与多介质过滤器之间的管道上设中间水箱及过滤水泵;所述中间水箱与hcl计量箱通过加药计量泵相连,hcl计量箱的酸气出口连接酸雾吸收器,酸雾吸收器的出口连接废水池;所述活性炭过滤器通过清水箱、供水增压泵连接外排管网;所述氨氮吹脱塔的尾气出口依次连接吸收塔及高空排放装置。

31.进一步的,所述废水池的池底及污泥浓缩池的池底分别设曝气装置,曝气装置的进气口连接压缩空气管道。

32.进一步的,所述中和池及脱氨调配池与碱溶药箱连接的管道上设加药计量泵;所述反应池与高分子铁盐溶药箱相连的管道上设加药计量泵;所述絮凝池与混凝剂溶药箱相连的管道上设加药计量泵;所述絮凝剂溶药箱与污泥回流管道相连的管道上设加药计量泵;所述脱氨调配池与脱氨剂溶药箱相连的管道上设加药计量泵。

33.本发明所述一种活性炭脱硫脱硝制酸工艺废水处理方法,工艺路线包括调节中和、混凝沉淀、脱除氨氮、过滤、浓缩结晶、泥水分离;其中:

34.1)调节中和及混凝沉淀;由废水池引出的废水先进入中和池,向中和池内投加naoh,将废水的ph值调节到8.5~9.5;中和池出水进入反应池后,向反应池内投加浓度为40%的fecls04,使铅离子、汞离子及其它离子体形成重金属硫化物沉淀;反应池出水进入絮凝池后加入混凝剂,反应池出水进入澄清池;澄清池一部分污泥回流至中和池,并在回流管道中添加絮凝剂,去除废水中的固体悬浮物;

35.2)脱除氨氮;澄清池出水进入脱氨调配池,向脱氨调配池中加入含有复合酸的脱氨剂,通过机械搅拌促使反应生成的絮状物抱团沉降,去除废水中部分金属离子、氨氮及cod;澄清池中废水加碱调节至ph为10.5~11.5,蒸汽加热至30~50℃,脱氨调配池出水进入氨氮吹脱塔,采用“低风压吹脱+催化氧化”方式进行吹脱除氨氮;吹脱除氨氮过程中通过不定期加碱保持废水ph值为10.5~11.5,并加入含氯强氧化氨氮脱除剂,连续吹脱2~3小时,使废水中氨氮浓度<15mg/l;

36.3)过滤;脱除氨氮后的废水调节ph值为6~9,然后经多介质过滤器、活性炭过滤器进行两级过滤,去除废水中的cod,降低废水的浊度及色度;

37.4)浓缩结晶;过滤后的废水经mvr蒸发器进行浓缩结晶;浓缩结晶后的废水经离心分离,分离出的污水排放至检测排放池,经检测合格后达标排入污水管网,检测不合格则返回浓缩结晶工段;

38.5)泥水分离;定期排放污泥浓缩池底部的污泥,将污泥提升入污泥调理罐调理后,定期由单螺杆泵送至板框压滤机进行脱水,脱水后的污泥定期外运,板框压滤机滤清液回流入废水池。

39.进一步的,所述废水的进水水质指标范围为:cl-≤13000mg/l,f-≤16mg/l,so

42-≤640mg/l,cod≤360mg/l,全铁≤0.27mg/l,pb≤0.14mg/l,氨氮≤450mg/l,ss≤850mg/l,电导率≤450us/cm,ph<1。

40.进一步的,所述澄清池中沉淀形成的污泥进入污泥浓缩池进行浓缩,再由单螺杆泵送入板框压滤机进行脱水,脱水澄清液及污泥浓缩池的上清液回流至废水池。

41.进一步的,所述氨氮吹脱塔的尾气引入吸收塔进行处理,吸收剂采用水和酸液。

42.进一步的,脱除氨氮后的废水进入中间水箱,通过hcl计量箱调节ph值,hcl计量箱的尾气进入酸雾吸收器处理,酸雾吸收器的液体排入废水池。

43.进一步的,所述絮凝剂为pac或pam。

44.进一步的,经处理后的废水出水指标满足gb13456—2012《钢铁工业水污染物排放标准》的间接排放要求。

45.本发明所述活性炭脱硫脱硝制酸工艺废水(以下简称废水)的进水指标在满足要

求的前提下不能有剧烈波动。

46.从废水池来的废水ph值较低,在中和池内调节废水的酸碱度,采用的碱性中和剂优选naoh,由在线ph检测仪控制,调节废水的ph值在8.5~9.5之间。

47.废水进入反应池后设加fecls04(浓度40%),使铅离子、汞离子等离子体形成重金属硫化物沉淀。

48.废水进入絮凝池后投加混凝剂,并根据处理过程中的混凝效果控制药剂的投加量。

49.废水不仅氨氮含量高,有机氮含量也高,且含有抑制硝化菌和亚硝化菌的有毒有害物质。根据来水水质有选择地进行金属离子去除及絮凝沉淀。废水进入澄清池后中,在澄清池的污泥回流管道上投加絮凝剂,包括铁盐絮凝剂和高分子絮凝剂,优选高分子絮凝剂pac/pam,通过机械搅拌促使反应生成的絮状物抱团沉降,投加量按废水进水氨氮值测试投加,目的是使废水中的金属离子、氨氮,cod下降。混凝沉淀主要是用铁盐絮凝剂和高分子絮凝剂降低废水中的ss(固体悬浮物浓度)。

50.根据澄清池沉淀悬浮物的分离效果,定期排放池底部的污泥,将污泥排至污泥浓缩池处理后。定期由单螺杆泵送至板框压滤机进行脱水,污泥脱水后定期外运处置,板框压滤机滤清液回流入废水池。

51.为保证吹氨氮脱塔的吹脱效率,废水进入氨氮吹脱塔前选在脱氨调配池中预处理,加碱调节ph为10.5~11.5,加热至30℃~50℃后,并加入少量含有复合酸的脱氨剂(如郑州天河净水材料有限公司生产的脱氨剂)。脱氨调配池出水进入氨氮吹脱塔内,在恒温状态下进行吹脱除氨氮,处理过程中不定期加碱,保持废水ph值稳定在11左右,连续吹脱2~3小时后,废水中氨氮浓度即可降至国家一级排放标准(15mg/l)以下。氨氮吹脱塔采用“低风压吹脱+催化氧化”方式,并投加适量的含氯强氧化氨氮脱除剂(如郑州天河净水材料有限公司生产的氨氮脱除剂)。

52.吹脱去除氨氮法是利用废水中所含的氨氮等挥发性物质的实际浓度与平衡浓度之间存在的差异,在碱性条件下使用空气吹脱,由于在吹脱过程中不断排出气体,改变了气相中的氨气浓度,从而使其实际浓度始终小于该条件下的平衡浓度,最终使废水中溶解的氨不断穿过气液界面,使废水中的nh

3-n得以脱除,其解析速率与温度、气液比有关。

53.gb13456—2012《钢铁工业水污染物排放标准》的间接排放要求如表1所示:

54.表1

55.项目单位排放标准色度(稀释倍数)mg/l100悬浮物(ss)mg/l100化学需氧量(cod

cr

)mg/l200总氮mg/l35氨氮mg/l15磷酸盐(以p计)mg/l2石油类mg/l10挥发酚mg/l1硫化物mg/l1

总氰化物(按cn-计)mg/l0.5氯化物(以氯离子计)mg/l1000硼mg/l10总钼(按mo计)mg/l2总钴mg/l1总钒mg/l2ph

‑‑

6~9氟化物mg/l20总铁mg/l10总锌mg/l4总铜mg/l1总砷mg/l0.5总铬mg/l1.5六甲铬mg/l0.5总铅mg/l1总镍mg/l1总镉mg/l0.1总汞mg/l0.05

56.氨氮吹脱塔出水进入中间水箱,通过投加hcl调节ph值至中性,经过滤水泵加压后进入多介质过滤器、活性炭过滤器进行两级过滤,然后进入清水箱,两级过滤器的反洗水回流到污泥浓缩池内。多介质过滤器和活性炭过滤器作为保障设施,可有效去除cod,降低浊度、色度等,保证最终出水全面达标。

57.清水箱出水经供水增压泵进入mvr蒸发器进行浓缩结晶,在mvr蒸发器中,废水浓度达到目标值时由出料泵加压至循环系统进行离心分离,固形物进入下一道工序烘干包装,废水中的杂质超过一定值时定期排放至检测排放池。检测排放池检测合格后达标排入污水管网,检测不合格进入浓缩液罐再次蒸发结晶。mvr蒸发器利用了负压状态下液相沸点大大降低的原理,使得整个蒸发过程中温度得到降低,使整个系统能在相对低温状态下进行高效蒸发,所以工艺能耗大大降低,由于蒸汽耗量少,同时降低了系统能耗。

58.上述工艺过程中的尾气经吸气管引入酸雾吸收器或吸收塔,吸收剂采用水或碱液,如有微量氨气采用高空引出方式直接排至大气层。

59.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1