一种高能活水片及其制备方法与流程

1.本发明属于水处理技术领域,具体地说,涉及一种高能活水片及其制备方法。

背景技术:

2.水,化学式为h2o,是由氢、氧两种元素组成的无机物,无毒,可饮用。在常温常压下为无色无味的透明液体,被称为人类生命的源泉。水是地球上最常见的物质之一,是包括无机化合、人类在内所有生命生存的重要资源,也是生物体最重要的组成部分。长期以来生物学家对水的研究使人类认识到:人体对以大分子团结构形式存在的水转化补充为细胞组织液时需要耗费体能将其变为以小分子团结构形式存在的水。而当人体组织摄水能力下降时,以大分子团结构形式存在的水就会被排斥在生物膜外,细胞液的缺乏将导致人体整体机能的下降,进而引发更严重的后果。为了使通常情况下都以大分子团结构形式存在的水,变为具有活性的小分子团结构形式存在的水,众多的研究应运而生,因此也出现了水活化的处理方法;传统的水活化的处理方法,在处理时靠着普通电磁波振动带着水共振,以此此来提高活性,处理效果较差,并且仅仅只有一次处理过程,水活化处理不够彻底,处理后的水活化性较为一般。

3.例如,中国专利,申请号:cn201410137662.3,公开了一种能够产生远红外线的陶瓷砖及其制备方法,其技术方案如下:

[0004]“一种能够放射远红外线的陶瓷砖,由以下重量份的原料制成:粉砂岩32-44、橄榄石14-22、粉煤灰12-18、磷灰石10-15、铝渣5-10、硼泥6-12、黄砂24-36、镁电气石10-15、堇青石7-14、锗石5-10、六环石15-20、纳米碳化锆4-8、改性粘土18-26;

[0005]

所述改性粘土的制备方法如下:a、按质量比4-8:3-6:2-3称取铝矾土、高岭土、凹凸棒土,混合均匀,放入浓度为15-20%的盐酸溶液中,水浴加热至60-70℃,保温0.5-1h,过滤,用蒸馏水洗涤至中性,烘干,460-520℃煅烧1-2h,粉碎,过150-250目筛,待用;b、称取一定量的壳聚糖加到体积浓度为1-2%的醋酸溶液中,搅拌溶解,配制成重量百分浓度为10-15%的壳聚糖胶体溶液,然后加入溶液重量3-4%的纳米银、2-3%的活性炭、1-2%的纳米氧化锌和2-3%的聚甲基三乙氧基硅烷,搅拌20-30min,待用;c、将步骤a处理的粘土与步骤b处理的壳聚糖胶体溶液按重量比2-3:1的比例混合,搅拌成糊状,烘干,粉碎,过200-300目筛即可。

[0006]

本发明能够放射远红外线的陶瓷砖的制备方法,包括以下步骤:

[0007]

(1)取橄榄石、粉煤灰、磷灰石、铝渣、硼泥、黄砂混合均匀,粉碎,过200-250目筛,然后加入粉末重量15-20%的纸浆废液,搅拌均匀,然后制成粒径为2-3mm的颗粒,烘干,1180-1240℃焙烧10-15min,自然冷却至常温,待用;

[0008]

(2)取粉砂岩、镁电气石、堇青石、锗石、六环石混合均匀,粉碎,过100-150目筛后与步骤(1)制得的颗粒混合4-6min,然后加入余下原料混合2-4min,然后加入混合料重量3-4%的固含量为30%的水玻璃混合20-25min,静置8-12h;

[0009]

(3)将步骤(2)制得的混合料送到成型机在70-80mpa下压制成型,然后将压制好的

砖坯送至干燥窑中干燥至含水量为1.5-2.5%;

[0010]

(4)将干燥的砖坯以15-20℃/min的速率升温至1310-1360℃,保温2-3h,再以5-10℃/min的速率降温至840-880℃,保温1-2h,再以4-8℃/min的速率降温至470-510℃,保温0.5-1h,然后以8-12℃/min的速率升温至1140-1180℃,保温1.5-2.5h,再以5-10℃/min的速率降温至680-720℃,保温1-1.5h,自然冷却至常温,经磨边、包装即得成品。

[0011]

上述改性粘土采用纳米银、活性炭、纳米氧化锌和聚甲基三乙氧基硅烷等物质协同壳聚糖包覆粘土,不仅有较好的抗菌活性,能抑制一些真菌、细菌、和病毒的生长繁殖,还可以吸附分解甲醛、苯、氨气、二氧化硫等室内有害气体,对烟臭、厕所臭、垃圾臭、动物臭等起到净化除臭作用,保护人类身体健康,同时可以提高瓷砖的抗紫外线、耐老化、耐水性等性能,延长瓷砖的使用使用寿命”。

[0012]

但其具备以下缺点:效果一般,且无法实现负氧离子的产生。

技术实现要素:

[0013]

1、要解决的问题

[0014]

针对上述现有技术中存在的问题,本发明提供一种性能优良、功能多的高能活水片及其制备方法,本产品是无毒无味,无放射性的微电子陶瓷晶体,它能发射某种特定波长的远红外线,使得大分子团水打散成为人体细胞吸收的小分子团水,能够穿透细胞壁把细胞内的毒素和废弃物排出,产生大量负氧离子,使水成为弱碱性,电导率和溶解度也大大的提高。

[0015]

2、技术方案

[0016]

为解决上述问题,本发明提供的技术方案为:

[0017]

一种高能活水片,所述的高能活水片为微电子陶瓷晶体;

[0018]

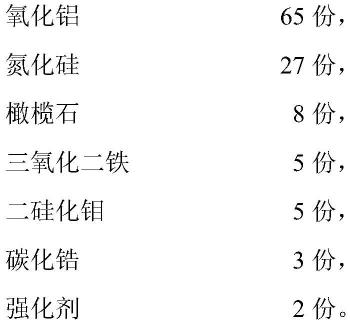

所述的微电子陶瓷晶体,以重量份计,包括以下组分:

[0019][0020][0021]

上述所述的高能活水片,

[0022]

所述的高能活水片为微电子陶瓷晶体;

[0023]

所述的微电子陶瓷晶体,以重量份计,包括以下组分:

[0024]

上述所述的高能活水片,

[0025]

所述的高能活水片为微电子陶瓷晶体;

[0026]

所述的微电子陶瓷晶体,以重量份计,包括以下组分:

[0027]

上述所述的高能活水片,

[0028]

所述的强化剂,以重量份计,包括如下组分:

[0029]

聚醚多元醇15份-30份,甲基丙烯酸(2,4-二三氟甲基)十二氟戊酯4份-8份,三聚氰胺2份-6份。上述所述的高能活水片,

[0030]

所述的强化剂,以重量份计,包括如下组分:

[0031]

聚醚多元醇22份,

[0032]

甲基丙烯酸(2,4-二三氟甲基)十二氟戊酯6份,

[0033]

三聚氰胺4份。

[0034]

上述所述的高能活水片,

[0035]

所述的聚醚多元醇为丙二醇嵌段聚醚l31、丙二醇嵌段聚醚l35的混合物,其中丙二醇嵌段聚醚l31、丙二醇嵌段聚醚l35两者之间的质量比为2:7。

[0036]

上述所述的高能活水片,

[0037]

所述的氧化铝为大尺寸的非等轴氧化铝晶粒,厚度为5um-40um,长度在30um-150um;

[0038]

所述的三氧化二铁为聚乙烯吡咯烷酮浸泡后的三氧化二铁。

[0039]

上述所述的高能活水片,

[0040]

所述的碳化锆的晶粒尺寸分布为10nm-100nm。

[0041]

上述所述的高能活水片,

[0042]

所述的橄榄石的处理方法如下:

[0043]

将去离子水、橄榄石粉末、正硅酸四乙酯、四水合醋酸钙以质量比10:3:4:1混合均匀后得到溶胶并喷雾造粒,干燥后得到颗粒。

[0044]

如上述所述的高能活水片的制备方法,包括以下步骤:

[0045]

(1)将氧化铝、氮化硅、橄榄石、强化剂混合后,经球磨机球磨得到预混物,其中球磨时间为8h,其中球磨后的粒径为50um;

[0046]

(2)将步骤(1)得到的预混物倒入高温高压反应釜中,不断搅拌并升温至580℃,随后将稀硝酸逐渐加入到预混物中并继续搅拌得到溶胶,其中稀硝酸与预混物之间的质量比为10:3,其中稀硝酸的质量百分比浓度为5%;

[0047]

(3)将三氧化二铁、二硅化钼及碳化锆加入到步骤(2)得到的溶胶中并继续搅拌;

[0048]

(4)将步骤(3)得到的溶胶经真空冷冻干燥后得到凝胶颗粒;

[0049]

(5)将步骤(4)得到的凝胶颗粒置于马弗炉中进行1400℃煅烧,煅烧后将其过200目筛网得到球形原料颗粒;

[0050]

(6)将步骤(5)得到的球形原料颗粒成型,得到微电子陶瓷晶体。

[0051]

3、有益效果

[0052]

氮化硅、二硅化钼、橄榄石及强化剂等采用,一方面提高产品的导热系数及升温速率,便于远红外光的激发,利于水分的活化,另一方面,得到的活化水,负氧离子含量高且具有一定的弱碱性,经推测,氮化硅、橄榄石中含有较多微量元素,同时与强化剂相互作用,有利于水分子间的氢键会断裂,大的水分子团簇分解成小的水分子团簇,这种小的水分子团簇通常被认为是活化水,达到综合之功效。虽然我们无法改变饮水环境,但可以用科技的力量改变水的质量,其含丰富的矿物质和人体所需的微量元素,采用上述活化片,能将普通水转化为矿物质水,含有人体所需的钙、铁、锌、硒等几十种微量元素,同时,改变水的分子团,使之成为人体细胞便于吸收的小分子水,氯仿含量降到远低于国家标准值,并改变自来水的ph值,使其变为适合人体所需的弱碱性水,且含有充足的氧气和碳酸气。此外,具有较好的导电率,杀菌消毒,增加人体免疫力,延长寿命。

具体实施方式

[0053]

下面结合具体实施例对本发明进一步进行描述。

[0054]

实施例1

[0055]

高能活水片,所述的高能活水片为微电子陶瓷晶体;

[0056]

所述的微电子陶瓷晶体,以重量份计,包括以下组分:

[0057][0058]

上述所述的高能活水片,

[0059]

所述的强化剂,以重量份计,包括如下组分:

[0060]

聚醚多元醇15份,

[0061]

甲基丙烯酸(2,4-二三氟甲基)十二氟戊酯8份,

[0062]

三聚氰胺2份。

[0063]

上述所述的高能活水片,

[0064]

所述的聚醚多元醇为丙二醇嵌段聚醚l31、丙二醇嵌段聚醚l35的混合物,其中丙二醇嵌段聚醚l31、丙二醇嵌段聚醚l35两者之间的质量比为2:7。

[0065]

上述所述的高能活水片,

[0066]

所述的氧化铝为大尺寸的非等轴氧化铝晶粒,厚度为5um-40um,长度在30um-150um;

[0067]

所述的三氧化二铁为聚乙烯吡咯烷酮浸泡后的三氧化二铁。

[0068]

上述所述的高能活水片,

[0069]

所述的碳化锆的晶粒尺寸分布为10nm-100nm。

[0070]

上述所述的高能活水片,

[0071]

所述的橄榄石的处理方法如下:

[0072]

将去离子水、橄榄石粉末、正硅酸四乙酯、四水合醋酸钙以质量比10:3:4:1混合均匀后得到溶胶并喷雾造粒,干燥后得到颗粒。

[0073]

如上述所述的高能活水片的制备方法,包括以下步骤:

[0074]

(1)将氧化铝、氮化硅、橄榄石、强化剂混合后,经球磨机球磨得到预混物,其中球磨时间为8h,其中球磨后的粒径为50um;

[0075]

(2)将步骤(1)得到的预混物倒入高温高压反应釜中,不断搅拌并升温至580℃,随后将稀硝酸逐渐加入到预混物中并继续搅拌得到溶胶,其中稀硝酸与预混物之间的质量比为10:3,其中稀硝酸的质量百分比浓度为5%;

[0076]

(3)将三氧化二铁、二硅化钼及碳化锆加入到步骤(2)得到的溶胶中并继续搅拌;

[0077]

(4)将步骤(3)得到的溶胶经真空冷冻干燥后得到凝胶颗粒;

[0078]

(5)将步骤(4)得到的凝胶颗粒置于马弗炉中进行1400℃煅烧,煅烧后将其过200目筛网得到球形原料颗粒;

[0079]

(6)将步骤(5)得到的球形原料颗粒成型,得到微电子陶瓷晶体。

[0080]

实施例2

[0081]

高能活水片,所述的高能活水片为微电子陶瓷晶体;

[0082]

所述的微电子陶瓷晶体,以重量份计,包括以下组分:

[0083][0084]

上述所述的高能活水片,

[0085]

所述的强化剂,以重量份计,包括如下组分:

[0086]

聚醚多元醇30份,

[0087]

甲基丙烯酸(2,4-二三氟甲基)十二氟戊酯4份,

[0088]

三聚氰胺6份。

[0089]

上述所述的高能活水片,

[0090]

所述的聚醚多元醇为丙二醇嵌段聚醚l31、丙二醇嵌段聚醚l35的混合物,其中丙二醇嵌段聚醚l31、丙二醇嵌段聚醚l35两者之间的质量比为2:7。

[0091]

上述所述的高能活水片,

[0092]

所述的氧化铝为大尺寸的非等轴氧化铝晶粒,厚度为5um-40um,长度在30um-150um;

[0093]

所述的三氧化二铁为聚乙烯吡咯烷酮浸泡后的三氧化二铁。

[0094]

上述所述的高能活水片,

[0095]

所述的碳化锆的晶粒尺寸分布为10nm-100nm。

[0096]

上述所述的高能活水片,

[0097]

所述的橄榄石的处理方法如下:

[0098]

将去离子水、橄榄石粉末、正硅酸四乙酯、四水合醋酸钙以质量比10:3:4:1混合均匀后得到溶胶并喷雾造粒,干燥后得到颗粒。

[0099]

如上述所述的高能活水片的制备方法,包括以下步骤:

[0100]

(1)将氧化铝、氮化硅、橄榄石、强化剂混合后,经球磨机球磨得到预混物,其中球磨时间为8h,其中球磨后的粒径为50um;

[0101]

(2)将步骤(1)得到的预混物倒入高温高压反应釜中,不断搅拌并升温至580℃,随后将稀硝酸逐渐加入到预混物中并继续搅拌得到溶胶,其中稀硝酸与预混物之间的质量比为10:3,其中稀硝酸的质量百分比浓度为5%;

[0102]

(3)将三氧化二铁、二硅化钼及碳化锆加入到步骤(2)得到的溶胶中并继续搅拌;

[0103]

(4)将步骤(3)得到的溶胶经真空冷冻干燥后得到凝胶颗粒;

[0104]

(5)将步骤(4)得到的凝胶颗粒置于马弗炉中进行1400℃煅烧,煅烧后将其过200目筛网得到球形原料颗粒;

[0105]

(6)将步骤(5)得到的球形原料颗粒成型,得到微电子陶瓷晶体。

[0106]

实施例3

[0107]

高能活水片,所述的高能活水片为微电子陶瓷晶体;

[0108]

所述的微电子陶瓷晶体,以重量份计,包括以下组分:

[0109][0110][0111]

上述所述的高能活水片,

[0112]

所述的强化剂,以重量份计,包括如下组分:

[0113]

聚醚多元醇15份,

[0114]

甲基丙烯酸(2,4-二三氟甲基)十二氟戊酯4份,

[0115]

三聚氰胺2份。

[0116]

上述所述的高能活水片,

[0117]

所述的聚醚多元醇为丙二醇嵌段聚醚l31、丙二醇嵌段聚醚l35的混合物,其中丙二醇嵌段聚醚l31、丙二醇嵌段聚醚l35两者之间的质量比为2:7。

[0118]

上述所述的高能活水片,

[0119]

所述的氧化铝为大尺寸的非等轴氧化铝晶粒,厚度为5um-40um,长度在30um-150um;

[0120]

所述的三氧化二铁为聚乙烯吡咯烷酮浸泡后的三氧化二铁。

[0121]

上述所述的高能活水片,

[0122]

所述的碳化锆的晶粒尺寸分布为10nm-100nm。

[0123]

上述所述的高能活水片,

[0124]

所述的橄榄石的处理方法如下:

[0125]

将去离子水、橄榄石粉末、正硅酸四乙酯、四水合醋酸钙以质量比10:3:4:1混合均匀后得到溶胶并喷雾造粒,干燥后得到颗粒。

[0126]

如上述所述的高能活水片的制备方法,包括以下步骤:

[0127]

(1)将氧化铝、氮化硅、橄榄石、强化剂混合后,经球磨机球磨得到预混物,其中球磨时间为8h,其中球磨后的粒径为50um;

[0128]

(2)将步骤(1)得到的预混物倒入高温高压反应釜中,不断搅拌并升温至580℃,随后将稀硝酸逐渐加入到预混物中并继续搅拌得到溶胶,其中稀硝酸与预混物之间的质量比为10:3,其中稀硝酸的质量百分比浓度为5%;

[0129]

(3)将三氧化二铁、二硅化钼及碳化锆加入到步骤(2)得到的溶胶中并继续搅拌;

[0130]

(4)将步骤(3)得到的溶胶经真空冷冻干燥后得到凝胶颗粒;

[0131]

(5)将步骤(4)得到的凝胶颗粒置于马弗炉中进行1400℃煅烧,煅烧后将其过200目筛网得到球形原料颗粒;

[0132]

(6)将步骤(5)得到的球形原料颗粒成型,得到微电子陶瓷晶体。

[0133]

实施例4

[0134]

高能活水片,所述的高能活水片为微电子陶瓷晶体;

[0135]

所述的微电子陶瓷晶体,以重量份计,包括以下组分:

[0136][0137]

上述所述的高能活水片,

[0138]

所述的强化剂,以重量份计,包括如下组分:

[0139]

聚醚多元醇30份,

[0140]

甲基丙烯酸(2,4-二三氟甲基)十二氟戊酯8份,

[0141]

三聚氰胺6份。

[0142]

上述所述的高能活水片,

[0143]

所述的聚醚多元醇为丙二醇嵌段聚醚l31、丙二醇嵌段聚醚l35的混合物,其中丙二醇嵌段聚醚l31、丙二醇嵌段聚醚l35两者之间的质量比为2:7。

[0144]

上述所述的高能活水片,

[0145]

所述的氧化铝为大尺寸的非等轴氧化铝晶粒,厚度为5um-40um,长度在30um-150um;

[0146]

所述的三氧化二铁为聚乙烯吡咯烷酮浸泡后的三氧化二铁。

[0147]

上述所述的高能活水片,

[0148]

所述的碳化锆的晶粒尺寸分布为10nm-100nm。

[0149]

上述所述的高能活水片,

[0150]

所述的橄榄石的处理方法如下:

[0151]

将去离子水、橄榄石粉末、正硅酸四乙酯、四水合醋酸钙以质量比10:3:4:1混合均匀后得到溶胶并喷雾造粒,干燥后得到颗粒。

[0152]

如上述所述的高能活水片的制备方法,包括以下步骤:

[0153]

(1)将氧化铝、氮化硅、橄榄石、强化剂混合后,经球磨机球磨得到预混物,其中球磨时间为8h,其中球磨后的粒径为50um;

[0154]

(2)将步骤(1)得到的预混物倒入高温高压反应釜中,不断搅拌并升温至580℃,随后将稀硝酸逐渐加入到预混物中并继续搅拌得到溶胶,其中稀硝酸与预混物之间的质量比为10:3,其中稀硝酸的质量百分比浓度为5%;

[0155]

(3)将三氧化二铁、二硅化钼及碳化锆加入到步骤(2)得到的溶胶中并继续搅拌;

[0156]

(4)将步骤(3)得到的溶胶经真空冷冻干燥后得到凝胶颗粒;

[0157]

(5)将步骤(4)得到的凝胶颗粒置于马弗炉中进行1400℃煅烧,煅烧后将其过200目筛网得到球形原料颗粒;

[0158]

(6)将步骤(5)得到的球形原料颗粒成型,得到微电子陶瓷晶体。

[0159]

实施例5

[0160]

高能活水片,所述的高能活水片为微电子陶瓷晶体;

[0161]

所述的微电子陶瓷晶体,以重量份计,包括以下组分:

[0162][0163]

上述所述的高能活水片,

[0164]

所述的强化剂,以重量份计,包括如下组分:

[0165]

聚醚多元醇22份,

[0166]

甲基丙烯酸(2,4-二三氟甲基)十二氟戊酯6份,

[0167]

三聚氰胺4份。

[0168]

上述所述的高能活水片,

[0169]

所述的聚醚多元醇为丙二醇嵌段聚醚l31、丙二醇嵌段聚醚l35的混合物,其中丙二醇嵌段聚醚l31、丙二醇嵌段聚醚l35两者之间的质量比为2:7。

[0170]

上述所述的高能活水片,

[0171]

所述的氧化铝为大尺寸的非等轴氧化铝晶粒,厚度为5um-40um,长度在30um-150um;

[0172]

所述的三氧化二铁为聚乙烯吡咯烷酮浸泡后的三氧化二铁。

[0173]

上述所述的高能活水片,

[0174]

所述的碳化锆的晶粒尺寸分布为10nm-100nm。

[0175]

上述所述的高能活水片,

[0176]

所述的橄榄石的处理方法如下:

[0177]

将去离子水、橄榄石粉末、正硅酸四乙酯、四水合醋酸钙以质量比10:3:4:1混合均匀后得到溶胶并喷雾造粒,干燥后得到颗粒。

[0178]

如上述所述的高能活水片的制备方法,包括以下步骤:

[0179]

(1)将氧化铝、氮化硅、橄榄石、强化剂混合后,经球磨机球磨得到预混物,其中球磨时间为8h,其中球磨后的粒径为50um;

[0180]

(2)将步骤(1)得到的预混物倒入高温高压反应釜中,不断搅拌并升温至580℃,随

后将稀硝酸逐渐加入到预混物中并继续搅拌得到溶胶,其中稀硝酸与预混物之间的质量比为10:3,其中稀硝酸的质量百分比浓度为5%;

[0181]

(3)将三氧化二铁、二硅化钼及碳化锆加入到步骤(2)得到的溶胶中并继续搅拌;

[0182]

(4)将步骤(3)得到的溶胶经真空冷冻干燥后得到凝胶颗粒;

[0183]

(5)将步骤(4)得到的凝胶颗粒置于马弗炉中进行1400℃煅烧,煅烧后将其过200目筛网得到球形原料颗粒;

[0184]

(6)将步骤(5)得到的球形原料颗粒成型,得到微电子陶瓷晶体。

[0185]

对比例1

[0186]

高能活水片,所述的高能活水片为微电子陶瓷晶体;

[0187]

所述的微电子陶瓷晶体,以重量份计,包括以下组分:

[0188][0189]

上述所述的高能活水片,

[0190]

所述的强化剂,以重量份计,包括如下组分:

[0191]

聚醚多元醇22份,

[0192]

甲基丙烯酸(2,4-二三氟甲基)十二氟戊酯6份,

[0193]

三聚氰胺4份。

[0194]

上述所述的高能活水片,

[0195]

所述的聚醚多元醇为丙二醇嵌段聚醚l31、丙二醇嵌段聚醚l35的混合物,其中丙二醇嵌段聚醚l31、丙二醇嵌段聚醚l35两者之间的质量比为2:7。

[0196]

上述所述的高能活水片,

[0197]

所述的氧化铝为大尺寸的非等轴氧化铝晶粒,厚度为5um-40um,长度在30um-150um;

[0198]

所述的三氧化二铁为聚乙烯吡咯烷酮浸泡后的三氧化二铁。

[0199]

上述所述的高能活水片,

[0200]

所述的碳化锆的晶粒尺寸分布为10nm-100nm。

[0201]

上述所述的高能活水片,

[0202]

所述的橄榄石的处理方法如下:

[0203]

将去离子水、橄榄石粉末、正硅酸四乙酯、四水合醋酸钙以质量比10:3:4:1混合均匀后得到溶胶并喷雾造粒,干燥后得到颗粒。

[0204]

如上述所述的高能活水片的制备方法,包括以下步骤:

[0205]

(1)将氧化铝、橄榄石、强化剂混合后,经球磨机球磨得到预混物,其中球磨时间为8h,其中球磨后的粒径为50um;

[0206]

(2)将步骤(1)得到的预混物倒入高温高压反应釜中,不断搅拌并升温至580℃,随后将稀硝酸逐渐加入到预混物中并继续搅拌得到溶胶,其中稀硝酸与预混物之间的质量比为10:3,其中稀硝酸的质量百分比浓度为5%;

[0207]

(3)将三氧化二铁、二硅化钼及碳化锆加入到步骤(2)得到的溶胶中并继续搅拌;

[0208]

(4)将步骤(3)得到的溶胶经真空冷冻干燥后得到凝胶颗粒;

[0209]

(5)将步骤(4)得到的凝胶颗粒置于马弗炉中进行1400℃煅烧,煅烧后将其过200目筛网得到球形原料颗粒;

[0210]

(6)将步骤(5)得到的球形原料颗粒成型,得到微电子陶瓷晶体。

[0211]

对比例2

[0212]

高能活水片,所述的高能活水片为微电子陶瓷晶体;

[0213]

所述的微电子陶瓷晶体,以重量份计,包括以下组分:

[0214][0215]

上述所述的高能活水片,

[0216]

所述的强化剂,以重量份计,包括如下组分:

[0217]

聚醚多元醇22份,

[0218]

甲基丙烯酸(2,4-二三氟甲基)十二氟戊酯6份,

[0219]

三聚氰胺4份。

[0220]

上述所述的高能活水片,

[0221]

所述的聚醚多元醇为丙二醇嵌段聚醚l31、丙二醇嵌段聚醚l35的混合物,其中丙二醇嵌段聚醚l31、丙二醇嵌段聚醚l35两者之间的质量比为2:7。

[0222]

上述所述的高能活水片,

[0223]

所述的氧化铝为大尺寸的非等轴氧化铝晶粒,厚度为5um-40um,长度在30um-150um;

[0224]

所述的三氧化二铁为聚乙烯吡咯烷酮浸泡后的三氧化二铁。

[0225]

上述所述的高能活水片,

[0226]

所述的碳化锆的晶粒尺寸分布为10nm-100nm。

[0227]

如上述所述的高能活水片的制备方法,包括以下步骤:

[0228]

(1)将氧化铝、氮化硅、橄榄石、强化剂混合后,经球磨机球磨得到预混物,其中球磨时间为8h,其中球磨后的粒径为50um;

[0229]

(2)将步骤(1)得到的预混物倒入高温高压反应釜中,不断搅拌并升温至580℃,随后将稀硝酸逐渐加入到预混物中并继续搅拌得到溶胶,其中稀硝酸与预混物之间的质量比为10:3,其中稀硝酸的质量百分比浓度为5%;

[0230]

(3)将三氧化二铁、二硅化钼及碳化锆加入到步骤(2)得到的溶胶中并继续搅拌;

[0231]

(4)将步骤(3)得到的溶胶经真空冷冻干燥后得到凝胶颗粒;

[0232]

(5)将步骤(4)得到的凝胶颗粒置于马弗炉中进行1400℃煅烧,煅烧后将其过200目筛网得到球形原料颗粒;

[0233]

(6)将步骤(5)得到的球形原料颗粒成型,得到微电子陶瓷晶体。

[0234]

对比例3

[0235]

高能活水片,所述的高能活水片为微电子陶瓷晶体;

[0236]

所述的微电子陶瓷晶体,以重量份计,包括以下组分:

[0237][0238]

上述所述的高能活水片,

[0239]

所述的强化剂,以重量份计,包括如下组分:

[0240]

聚醚多元醇22份,

[0241]

甲基丙烯酸(2,4-二三氟甲基)十二氟戊酯6份,

[0242]

三聚氰胺4份。

[0243]

上述所述的高能活水片,

[0244]

所述的聚醚多元醇为丙二醇嵌段聚醚l31、丙二醇嵌段聚醚l35的混合物,其中丙二醇嵌段聚醚l31、丙二醇嵌段聚醚l35两者之间的质量比为2:7。

[0245]

上述所述的高能活水片,

[0246]

所述的氧化铝为大尺寸的非等轴氧化铝晶粒,厚度为5um-40um,长度在30um-150um;

[0247]

所述的三氧化二铁为聚乙烯吡咯烷酮浸泡后的三氧化二铁。

[0248]

上述所述的高能活水片,

[0249]

所述的碳化锆的晶粒尺寸分布为10nm-100nm。

[0250]

上述所述的高能活水片,

[0251]

所述的橄榄石的处理方法如下:

[0252]

将去离子水、橄榄石粉末、正硅酸四乙酯、四水合醋酸钙以质量比10:3:4:1混合均匀后得到溶胶并喷雾造粒,干燥后得到颗粒。

[0253]

如上述所述的高能活水片的制备方法,包括以下步骤:

[0254]

(1)将氧化铝、氮化硅、橄榄石、强化剂混合后,经球磨机球磨得到预混物,其中球磨时间为8h,其中球磨后的粒径为50um;

[0255]

(2)将步骤(1)得到的预混物倒入高温高压反应釜中,不断搅拌并升温至580℃,随后将稀硝酸逐渐加入到预混物中并继续搅拌得到溶胶,其中稀硝酸与预混物之间的质量比

为10:3,其中稀硝酸的质量百分比浓度为5%;

[0256]

(3)将三氧化二铁及碳化锆加入到步骤(2)得到的溶胶中并继续搅拌;

[0257]

(4)将步骤(3)得到的溶胶经真空冷冻干燥后得到凝胶颗粒;

[0258]

(5)将步骤(4)得到的凝胶颗粒置于马弗炉中进行1400℃煅烧,煅烧后将其过200目筛网得到球形原料颗粒;

[0259]

(6)将步骤(5)得到的球形原料颗粒成型,得到微电子陶瓷晶体。

[0260]

对比例4

[0261]

高能活水片,所述的高能活水片为微电子陶瓷晶体;

[0262]

所述的微电子陶瓷晶体,以重量份计,包括以下组分:

[0263][0264][0265]

上述所述的高能活水片,

[0266]

所述的强化剂,以重量份计,包括如下组分:

[0267]

聚醚多元醇22份,

[0268]

三聚氰胺4份。

[0269]

上述所述的高能活水片,

[0270]

所述的聚醚多元醇为丙二醇嵌段聚醚l31、丙二醇嵌段聚醚l35的混合物,其中丙二醇嵌段聚醚l31、丙二醇嵌段聚醚l35两者之间的质量比为2:7。

[0271]

上述所述的高能活水片,

[0272]

所述的氧化铝为大尺寸的非等轴氧化铝晶粒,厚度为5um-40um,长度在30um-150um;

[0273]

所述的三氧化二铁为聚乙烯吡咯烷酮浸泡后的三氧化二铁。

[0274]

上述所述的高能活水片,

[0275]

所述的碳化锆的晶粒尺寸分布为10nm-100nm。

[0276]

上述所述的高能活水片,

[0277]

所述的橄榄石的处理方法如下:

[0278]

将去离子水、橄榄石粉末、正硅酸四乙酯、四水合醋酸钙以质量比10:3:4:1混合均匀后得到溶胶并喷雾造粒,干燥后得到颗粒。

[0279]

如上述所述的高能活水片的制备方法,包括以下步骤:

[0280]

(1)将氧化铝、氮化硅、橄榄石、强化剂混合后,经球磨机球磨得到预混物,其中球磨时间为8h,其中球磨后的粒径为50um;

[0281]

(2)将步骤(1)得到的预混物倒入高温高压反应釜中,不断搅拌并升温至580℃,随

后将稀硝酸逐渐加入到预混物中并继续搅拌得到溶胶,其中稀硝酸与预混物之间的质量比为10:3,其中稀硝酸的质量百分比浓度为5%;

[0282]

(3)将三氧化二铁、二硅化钼及碳化锆加入到步骤(2)得到的溶胶中并继续搅拌;

[0283]

(4)将步骤(3)得到的溶胶经真空冷冻干燥后得到凝胶颗粒;

[0284]

(5)将步骤(4)得到的凝胶颗粒置于马弗炉中进行1400℃煅烧,煅烧后将其过200目筛网得到球形原料颗粒;

[0285]

(6)将步骤(5)得到的球形原料颗粒成型,得到微电子陶瓷晶体。

[0286]

对比例5

[0287]

高能活水片,所述的高能活水片为微电子陶瓷晶体;

[0288]

所述的微电子陶瓷晶体,以重量份计,包括以下组分:

[0289][0290]

上述所述的高能活水片,

[0291]

所述的氧化铝为大尺寸的非等轴氧化铝晶粒,厚度为5um-40um,长度在30um-150um;

[0292]

所述的三氧化二铁为聚乙烯吡咯烷酮浸泡后的三氧化二铁。

[0293]

上述所述的高能活水片,

[0294]

所述的碳化锆的晶粒尺寸分布为10nm-100nm。

[0295]

上述所述的高能活水片,

[0296]

所述的橄榄石的处理方法如下:

[0297]

将去离子水、橄榄石粉末、正硅酸四乙酯、四水合醋酸钙以质量比10:3:4:1混合均匀后得到溶胶并喷雾造粒,干燥后得到颗粒。

[0298]

如上述所述的高能活水片的制备方法,包括以下步骤:

[0299]

(1)将氧化铝、氮化硅、橄榄石、强化剂混合后,经球磨机球磨得到预混物,其中球磨时间为8h,其中球磨后的粒径为50um;

[0300]

(2)将步骤(1)得到的预混物倒入高温高压反应釜中,不断搅拌并升温至580℃,随后将稀硝酸逐渐加入到预混物中并继续搅拌得到溶胶,其中稀硝酸与预混物之间的质量比为10:3,其中稀硝酸的质量百分比浓度为5%;

[0301]

(3)将三氧化二铁、二硅化钼及碳化锆加入到步骤(2)得到的溶胶中并继续搅拌;

[0302]

(4)将步骤(3)得到的溶胶经真空冷冻干燥后得到凝胶颗粒;

[0303]

(5)将步骤(4)得到的凝胶颗粒置于马弗炉中进行1400℃煅烧,煅烧后将其过200目筛网得到球形原料颗粒;

[0304]

(6)将步骤(5)得到的球形原料颗粒成型,得到微电子陶瓷晶体。

[0305]

测试方案:

[0306]

选择实施例1-5制备的产品及对比例1-5制备的产品,进行如下的试验:

[0307]

参考授权专利,授权公告号:cn103024954b,专利名称:一种氮化硅复合陶瓷发热体材料及其制备方法,分别进行相应的测试,其中选用的水为广州某自来水厂的20221010批次的自来水,其中产品与自来水的质量比为1:50,测定产品的导热系数、升温速率,水的负氧离子含量及最终的ph。

[0308]

表1综合性能

[0309][0310]

从表1可以看出,与对比例1-5相比,氮化硅、二硅化钼、橄榄石及强化剂等采用,一方面提高产品的导热系数及升温速率,便于远红外光的激发,利于水分的活化,另一方面,得到的活化水,负氧离子含量高且具有一定的弱碱性,经推测,氮化硅、橄榄石中含有较多微量元素,同时与强化剂相互作用,有利于水分子间的氢键会断裂,大的水分子团簇分解成小的水分子团簇,这种小的水分子团簇通常被认为是活化水,达到综合之功效。

[0311]

以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1