一种含负载型PVDF膜的催化还原脱氯装置的制作方法

一种含负载型pvdf膜的催化还原脱氯装置

技术领域

1.本发明属于含氯有机废水处理技术领域,具体涉及一种含负载型pvdf膜的催化还原脱氯装置。

背景技术:

2.农药、染料、塑料、合成橡胶、化工、化纤等工业排放的废水中含有大量的氯代有机物。氯代有机物具有疏水性,难以被生物降解,在自然条件下降解缓慢,会在环境和生物圈中不断富集,已成为土壤和地表水系中最常见的污染物之一。绝大多数的氯代有机物具有毒性大、难降解、具有生物积累性的特点,具有致癌、致畸、致突变的效应。氯代有机物进入环境中,不仅直接对生态环境造成了破坏,还对人类和生态环境中其他生物产生危害。

3.氯代有机物的处理方法主要包括物理法:只能对氯代有机物进行转移,不能达到真正的去除,并且难以达标排放;生物法:氯代有机物是外来化合物,一般情况下微生物难以消化降解,极有可能导致微生物中毒;化学法:主要包括氧化法和还原法,氧化法包括焚烧法、湿式氧化法、光催化氧化法和臭氧氧化法等,但这些方法存在能耗高、产生二次污染、无法应用于现实的水处理工艺等问题;还原法包括电催化氧化法和零价铁还原法,这些方法也存在能耗高,使用条件苛刻,大规模应用成本高等问题。

技术实现要素:

4.为了解决上述问题之一,本发明提供了一种含负载型pvdf膜的催化还原脱氯装置,该装置的催化还原区和混合反应区均设有填料层,填料层均为负载有纳米钯铁双金属颗粒的pvdf膜,pvdf膜本身具有优越的可塑性、耐强酸碱、耐高温、高强度等优点,本发明通过对pvdf膜体表面进行化学改性,提高载体膜的亲水性能,负载纳米钯/铁双金属颗粒,实现纳米颗粒的固定化,同时提高脱氯效率。该装置适用于酸、碱及中性含氯废水的处理,解决了氯代有机物处理过程中产生二次污染的问题,成本较低,便于推广应用。

5.所述催化还原脱氯装置,包括依次连接的催化还原区、混合反应区和沉淀区,所述催化还原区的顶部设有相互连接的进水口和布水器,布水器的下方设有第一填料层,用于处理污水;

6.所述混合反应区的底部设有曝气装置,中部设有第二填料层,顶部与加药装置连接,用于进行混凝反应;第一填料层和第二填料层均布设负载型pvdf膜;

7.所述沉淀区由上至下包括产水口、斜板区和排泥口,污水在沉淀区内进行泥水分离后得到产水。

8.可选的,所述第一填料层包括若干个水平排列的第一膜组件,每个第一膜组件均为波浪形且竖直放置,即第一膜组件包括若干个倾斜的第一膜片和第二膜片,第一膜片和第二膜片交替设置,所有上下相邻的第一膜片和第二膜片之间所呈的角度在60-150

°

范围内,可以相同,也可以不同,且能够实时变化。

9.可选的,所述第一填料层的区域设有第一支撑框架,第一支撑框架包括若干组竖

直排列且相互平行的第一支架,每组第一支架水平设置,且包括若干个相互平行的第一定位杆以及第一定位杆两端的两个第一支撑杆,第一定位杆和第一支撑杆均处于同一水平高度,两个第一支撑杆相互平行,第一定位杆垂直于第一支撑杆,即形成若干个“工”字形;第一支撑杆的两端连接催化还原区的两个侧壁;

10.所述第一膜片或第二膜片的上下两个侧边分别固定在上下相邻的两组第一支架的第一定位杆上,同一个第一膜片或第二膜片连接的上方和下方的第一定位杆不在同一竖直线上,以保证第一膜片或第二膜片倾斜设置。

11.为了使得第一膜片与第二膜片之间的夹角可变化,进一步可选的,所述第一支撑框架的单数第一支架可移动,或者复数第一支架可移动。以单数第一支架可移动,且复数第一支架固定为例,所述催化还原区的两侧壁面上对应第一支撑杆的位置均设有滑轨,即一侧壁面上设有两条竖直的相互平行的滑轨,所有第一支撑杆的两端均卡接在对应的滑轨内,单数第一支架的第一支撑杆的两端都设有滑块并能够在滑轨内上下移动,复数第一支架的第一支撑杆在滑轨内固定不动,起到对上下第一支撑杆的限位作用,防止上下膜片交叠卷绕;

12.所述单数第一支架的第一支撑杆为套管结构,包括内管和外管,第一定位杆的两端固定连接在对应的外管上,内管的两端卡接在滑轨内。

13.可选的,所述催化还原区还设有循环口,循环口设在填料层的下方,并通过循环泵连接催化还原区的进水口,用于将经过负载型pvdf膜处理后的污水部分回流,调节催化还原区进水的状态;

14.所述催化还原区的出水口设在催化还原区的底部,并连通催化还原区和混合反应区,将催化还原区处理后的污水输入混合反应区。

15.可选的,所述混合反应区通过加药管连接外部的加药装置,所述加药装置包括加药管和加药泵,加药管通过加药泵连接加药管,用于向混合反应区内输入混凝剂或絮凝剂,在曝气装置的搅拌作用下,充分反应;

16.所述混合反应区的出水口设在混合反应区的顶部,并连通混合反应区的和沉淀区,将混合反应区处理后的污水输入沉淀区。

17.可选的,所述第二填料层包括若干个水平排列的第二膜组件,第二膜组件的结构与第一膜组件相同,区别在于,所有上下相邻的第三膜片和第四膜片之间所呈的角度在60-180

°

范围内,可以相同,也可以不同,且能够实时变化,即第二膜组件可以在某些时刻为波浪形或直线形。

18.所述第二填料层区域设有第二支撑框架,第二支撑框架的结构与第一支撑框架相同,区别在于,第二支撑框架的第二支架的上下移动范围和第二支撑杆的外管的左右移动范围更大些,使得第二膜组件可以由波浪形变为直线形。

19.本发明所述的负载型pvdf膜负载了纳米钯和纳米铁颗粒,制备方法如下:

20.(1)配置koh溶液,再溶解kmno4,得到kmno

4-koh溶液;配置h2so4溶液,再溶解nahso3,得到nahso

3-h2so4溶液;配置koh溶液,再溶解kbh4,得到kbh

4-koh溶液;配置乙醇溶液,再溶解pd(o2cch3)2,得到pd(o2cch3)

2-乙醇溶液;

21.(2)将pvdf膜用去离子水洗净后,浸泡在kmno

4-koh溶液中,进行碱洗脱氯反应,得到中间膜i;

第一支撑杆,14-滑轨,15-内管,16-外管,17-加药管。

具体实施方式

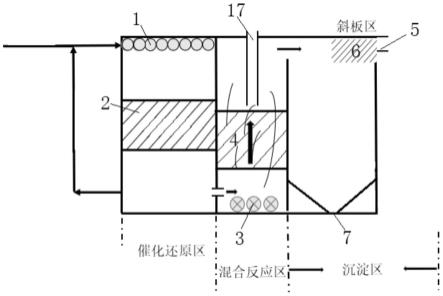

40.本实施例提供一种含负载型pvdf膜的催化还原脱氯装置,如图1-图4所示,包括依次连接的催化还原区、混合反应区和沉淀区,所述催化还原区的顶部设有相互连接的进水口和布水器1,布水器1的下方设有第一填料层2,用于处理污水;

41.所述混合反应区的底部设有曝气装置3,中部设有第二填料层4,顶部与加药装置连接,用于进行混凝反应;第一填料层2和第二填料层4均布设负载型pvdf膜;

42.所述沉淀区由上至下包括产水口5、斜板区6和排泥口7,污水在沉淀区内进行泥水分离后得到产水。

43.可选的,所述第一填料层2包括若干个水平排列的第一膜组件8,每个第一膜组件8均为波浪形且竖直放置,即第一膜组件8包括若干个倾斜的第一膜片9和第二膜片10,第一膜片9和第二膜片10交替设置,所有上下相邻的第一膜片9和第二膜片10之间所呈的角度在60-150

°

范围内,可以相同,也可以不同,且能够实时变化。

44.可选的,所述第一填料层2的区域设有第一支撑框架,第一支撑框架包括若干组竖直排列且相互平行的第一支架11,每组第一支架11水平设置,且包括若干个相互平行的第一定位杆12以及第一定位杆12两端的两个第一支撑杆13,第一定位杆12和第一支撑杆13均处于同一水平高度,两个第一支撑杆13相互平行,第一定位杆12垂直于第一支撑杆13,即形成若干个“工”字形;第一支撑杆13的两端连接催化还原区的两个侧壁;

45.所述第一膜片9或第二膜片10的上下两个侧边分别固定在上下相邻的两组第一支架11的第一定位杆12上,同一个第一膜片9或第二膜片10连接的上方和下方的第一定位杆12不在同一竖直线上,以保证第一膜片9或第二膜片10倾斜设置。同一第一膜组件8的上下相邻的第一膜片9的底边和第二膜片10的顶边可固定在同一个第一定位杆12上。

46.由于第一膜组件8为波浪形,即具有波峰和波谷,当若干个第一膜组件8以一定的间隔水平排列时,左右相邻的第一膜组件8的波峰相互靠近、波谷也相互靠近,即左侧的波峰鼓入右侧的波峰,右侧的波谷陷入左侧的波谷,但左右相邻的第一膜组件8在波峰、波谷及其它位置均保持相同的间距,互不重叠。

47.为了使得第一膜片9与第二膜片10之间的夹角可变化,进一步可选的,所述第一支撑框架的单数第一支架11可移动,或者复数第一支架11可移动,本发明的第一膜组件8为波浪形结构,无需所有第一支架11移动,只需移动膜片的顶边或底边,即可改变膜片的倾斜角度。

48.以单数第一支架11可移动,且复数第一支架11固定为例,所述催化还原区的两侧壁面上对应第一支撑杆13的位置均设有滑轨14,即一侧壁面上设有两条竖直的相互平行的滑轨14,所有第一支撑杆13的两端均卡接在对应的滑轨14内,单数第一支架11的第一支撑杆13的两端都设有滑块并能够在滑轨14内上下移动,复数第一支架11的第一支撑杆13在滑轨14内固定不动,起到对上下第一支撑杆13的限位作用,防止上下膜片交叠卷绕;

49.所述单数第一支架11的第一支撑杆13为套管结构,包括内管15和外管16,第一定位杆12的两端固定连接在对应的外管16上,内管15的两端卡接在滑轨14内。

50.例如,当需要改变第一对第一膜片9和第二膜片10之间的角度时,第二第一支架11

固定不动,第一第一支架11的第一支撑杆13在滑轨14上向下移动,同时外管16向左移动,第一膜片9和第二膜片10的夹角变小;第一支撑杆13在滑轨14上向上移动,同时外管16向右移动,第一膜片9和第二膜片10的夹角变大;第一支撑杆13在滑轨14上的运动可以由催化还原区外部的驱动装置(例如液压缸)控制,套管的运动可以在侧壁上设推拉装置,推动外管16移动。

51.本发明的布水器1使用市场上常规布水器1即可。所述催化还原区正常运行时,待处理污水液面高于第一填料层2顶面,污水由上至下通过第一填料区,污水中的有机氯与膜表面及其负载的钯铁催化剂充分接触,进行降解。本发明的叠放的若干波浪形第一膜组件8能够增大可接触的膜面积,同时对水流起到扰动作用,促进污水与膜面的接触。第一膜组件8的波浪形的夹角是可调节的,从而根据进水状态而调节第一填料层2内部的水流状态,例如调节水流速度、方向,以提高处理效率;另外,在运行过程中实时进行调节,有助于借助水流自身的改变而将积累在膜间隙的污泥或固体杂质去除,实现清洁第一填料层2。由于膜片是倾斜的,所以上下第一支架11的间距和同一膜片顶底的第一定位杆12的水平距离,均需要改变,才能保证膜片始终绷直不弯曲,本发明采用相对简单的结构,移动最少的配件,尽量简化了控制。

52.本发明将第一膜组件8设计成叠放的波浪形,使得污水能够沿着膜片的两面流下,充分利用膜两层的负载催化剂。具体的,污水先落在第一膜片9的上表面,并沿该面流下,流下过程中,部分污水可能通过膜孔渗入到第一膜片9的下表面,并沿该面流下,第一膜片9下表面的污水可能滴落到相邻的第一膜组件8的第一膜片9的上表面(由于相邻的第一膜组件8的波峰鼓入该第一膜组件8的波峰内,两者部分呈上下关系),这样以此类推,膜片的上表面、下表面和膜孔通道内的负载催化剂均能被利用,提高了膜材料的利用。

53.可选的,所述催化还原区还设有循环口,循环口设在填料层的下方,并通过循环泵连接催化还原区的进水口,用于将经过负载型pvdf膜处理后的污水部分回流,调节催化还原区进水的状态;

54.所述催化还原区的出水口设在催化还原区的底部,并连通催化还原区和混合反应区,将催化还原区处理后的污水输入混合反应区。

55.可选的,所述混合反应区通过加药管17连接外部的加药装置,所述加药装置包括加药管17和加药泵,加药管17通过加药泵连接加药管17,用于向混合反应区内输入混凝剂或絮凝剂,在曝气装置3的搅拌作用下,充分反应;

56.所述混合反应区的出水口设在混合反应区的顶部,并连通混合反应区的和沉淀区,将混合反应区处理后的污水输入沉淀区。

57.可选的,所述第二填料层4包括若干个水平排列的第二膜组件,第二膜组件的结构与第一膜组件8相同,区别在于,所有上下相邻的第三膜片和第四膜片之间所呈的角度在60-180

°

范围内,可以相同,也可以不同,且能够实时变化,即第二膜组件可以在某些时刻为波浪形或直线形。

58.所述第二填料层4区域设有第二支撑框架,第二支撑框架的结构与第一支撑框架相同,区别在于,第二支撑框架的第二支架的上下移动范围和第二支撑杆的外管16的左右移动范围更大些,使得第二膜组件可以由波浪形变为直线形。

59.具体的,所述第二填料层4包括若干个水平排列的第二膜组件,每个第二膜组件均

为波浪形且竖直放置,即第二膜组件包括若干个倾斜的第三膜片和第四膜片,第三膜片和第四膜片交替设置,所有上下相邻的第三膜片和第四膜片之间所呈的角度在60-180

°

范围内,可以相同,也可以不同,且能够实时变化。

60.可选的,所述第二填料层4的区域设有第二支撑框架,第二支撑框架包括若干组竖直排列且相互平行的第二支架,每组第二支架水平设置,且包括若干个相互平行的第二定位杆以及第二定位杆两端的两个第二支撑杆,第二定位杆和第二支撑杆均处于同一水平高度,两个第二支撑杆相互平行,第二定位杆垂直于第二支撑杆,即形成若干个“工”字形;第二支撑杆的两端连接混合反应区的两个侧壁;

61.所述第三膜片或第四膜片的上下两个侧边分别固定在上下相邻的两组第二支架的第二定位杆上。同一第二膜组件的上下相邻的第三膜片的底边和第四膜片的顶边可固定在同一个第二定位杆上。

62.经过催化还原区处理的污水进入混合反应区,在从下至上经过第二填料层4的同时,继续与膜接触,降解污水中剩余的有机氯,同时混合反应区内污水需要与混凝剂或絮凝剂反应,第二填料层4能够配合所述曝气装置3,对污水水流进行扰动,促进反应。由于混合反应区会产生较多的絮体或污泥,第二填料层4内部的第二膜组件为波浪形时,其间隙更容易积累污泥,因此第二支撑框架的移动范围大些,使得第二膜组件能够变成直线形,这样既可消除污泥积累的波峰和波谷,有利于污水将大部分污泥带入沉淀区,实现了第二填料层4的清理。

63.可选的,所述斜板区6内设有相互平行又倾斜设置的若干个斜板,污水经混凝或絮凝反应后,携带大部分污泥进入沉淀区,首先进入斜板区6,进行泥水分离,上清液从产水口5排出,即为产水,污泥沉淀到沉淀区的底部,由排泥口7排出,排泥口7连接外部的排泥泵,将污泥外排后按照本领域污泥的传统方法处理。

64.可选的,所述沉淀区的底部可以倒锥形,并设置刮泥板,便于污泥排出。刮泥板使用本领域常规的刮泥板即可。

65.本实施例所述的负载型pvdf膜负载了纳米钯和纳米铁颗粒,制备方法如下:

66.(1)配置20wt%的koh溶液,再溶解kmno4,得到kmno4为10wt%的kmno

4-koh溶液;配置45wt%的h2so4溶液,再溶解nahso3,得到nahso3为20wt%的nahso

3-h2so4溶液;配置20wt%的koh溶液,再溶解kbh4,得到kbh4为15wt%的kbh

4-koh溶液;配置75wt%的乙醇溶液,再溶解pd(o2cch3)2,得到pd(o2cch3)2为10wt%的pd(o2cch3)

2-乙醇溶液;

67.(2)将pvdf膜用去离子水洗净后,浸泡在kmno

4-koh溶液中,进行碱洗脱氯反应,20℃反应2h,得到中间膜i;

68.(3)将中间膜i用去离子水洗净后,浸泡在nahso

3-h2so4溶液中,进行亲水改性,25℃反应5h,得到改性pvdf膜;

69.(4)将改性pvdf膜浸入10wt%的feso4溶液中15min,然后115℃真空干燥3h,得到负载fe

2+

的pvdf膜;将负载fe

2+

的pvdf膜浸入kbh

4-koh溶液中,进行氧化还原反应15min,得到负载零价铁的pvdf膜;用无水乙醇清洗负载零价铁的pvdf膜之后,迅速其放入无水乙醇中保存;

70.(5)将负载零价铁的pvdf膜浸入pd(o2cch3)

2-乙醇溶液中10min,进行化学沉积,得到所述负载型pvdf膜。

71.其中,步骤(2)中的pvdf膜的制备方法如下:

72.将0.05g的pvdf粉末加入5ml的n,n-二甲基乙酰胺(dmac)溶剂中,在60℃下搅拌溶解后,加入0.25g的成孔剂聚乙烯吡咯烷酮(pvp),继续搅拌至无沉淀物;将得到的铸膜液密封保存,在室温下避光静置20小时脱除铸膜液中的所有气泡;

73.在室温、湿度60%的条件下,将脱泡后的铸膜液下倒在平滑的玻璃板上,然后用刮刀刮出厚度均匀的液膜;

74.将载有液膜的玻璃板浸渍入20vol.%乙醇溶液中,这时作为溶剂相的dmac慢慢向溶剂相转移造成了多孔pvdf膜的形成;待玻璃板上的液膜完全变为固体pvdf膜并完全脱离玻璃板后,取出玻璃板并将刚成型的pvdf原膜留在固定液中继续浸泡24小时,以便于溶剂相完全释放到非溶剂相中;取出制备好的pvdf原膜,用蒸馏水清洗干净后放入蒸馏水中备用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1