一种高污染废水处理的高级氧化方法与流程

1.本发明涉及高污染废水的处理领域,具体而言,涉及一种高污染废水处理的高级氧化方法。

背景技术:

2.高污染废水具有成分复杂、难处理、难降解、难以回用的特点,对我国宝贵的水资源造成了威胁。印染废水中含大量的芳烃与杂环化合物、活性染料、新型助剂等难降解有机污染物,造成水体色度高,不利于水生物的生长,且废水大部分偏碱性,造成土地盐碱化;染色废水的硫酸盐在土壤的还原条件下产生硫化氢,由呼吸道吸收引起中毒,印染废水中含天然和人工合成有机质:包括蜡质、胶质、纤维素、油脂、染料、助剂和浆料等,含酸碱,还有六价铬等重金属污染物,其中印染废水中减减量工序排放的废水cod就高达3-5万mg/l,而退浆废水中ph高达12。

3.然而利用现有的常规生物处理方法,对可生化性差、相对分子质量从几千到几万的物质处理较困难,而高级氧化法可将其直接矿化或通过氧化提高污染物的可生化性,同时对于微量有害化学物质的处理方面具有很大的优势,能够使绝大部分有机物完全矿化或分解,具有很好的应用前景。

4.高级氧化法其最主要的特点是产生大量非常活泼的羟基自由基

·

ho,其氧化能力仅次于氟,它作为反应的中间产物,可诱发后面的链反应,羟基自由基与不同有机物质的反应速率常数相差很小,当水中存在多种污染物时,不会出现一种物质得到降解而另一种物质基本不变的情况;普通化学氧化法由于氧化能力差,反应有选择性等原因,往往不能直接达到完全去除有机物降低toc和cod的目的,而高级氧化法则基本不存在这个问题,氧化过程中的中间产物均可以继续同羟基自由基反应,直至最后完全被氧化成二氧化碳和水和无害物,不会产生二次污染,从而达到了彻底去除toc、cod的目的。

5.目前研究和应用的高级氧化技术存在其优势和弊端:光化学氧化法,有机物时会产生多种芳香族有机中间体,致使有机物降解不够彻底,这成为了光化学氧化需要克服的问题;催化湿式氧化法需要在高温(123℃-320℃)、高压(5-10mpa)和催化剂(氧化物、贵金属等)存在的条件下进行处理,对于催化剂的效率使用、过程条件的高温高压都使得其应用成本更高;臭氧氧化法虽然具有较强的脱色和去除有机污染物的能力,但该方法的运行费用较高,对有机物的氧化具有选择性,在低剂量和短时间内不能完全矿化污染物,且分解生成的中间产物会阻止臭氧的氧化进程;而电化学氧化法其耗能大,工业化受限。芬顿法利用fe和h2o2之间的链反应催化生成-oh自由基,能氧化各种有毒和难降解的有机化合物,以达到去除污染物的目的。但是使用的试剂量多,催化剂回收利用率低,生成大量的含铁污泥,出水铁离子高造成二次污染,增加了后续处理的难度和成本。因此,研究出可实现催化剂回用,提高回用率,减少fe

2+

的溶出,利用复合技术开发一种非均相芬顿法增强去除效果的工艺具有很大应用前景。

6.有鉴于此,特提出本发明。

技术实现要素:

7.本发明的目的在于提供一种高污染废水处理的高级氧化方法,用以克服现有技术中使用的试剂量多,出水效果不好,催化剂回收利用率低,生成大量的含铁污泥,出水铁离子高,造成二次污染的问题。该处理方法操作简单,操作条件温和,安全环保,处理效率较高。

8.为了实现本发明的上述目的,特采用以下技术方案:

9.本发明提供了一种高污染废水处理的高级氧化方法,包括如下步骤:

10.选取al2o3作为载体用粉碎机将其粉碎,过50目分样筛,在100-120℃下烘干,最后将其在400-500℃下焙烧4-5h取出,备用;

11.配制0.1mol/l的硫酸亚铁溶液,向溶液中投加3-5wt%经过上述处理的al2o3载体,通n2保护,以200-300r/min的速度搅拌,4-5h后,滴加naoh溶液;

12.滴完后关闭n2,向溶液中鼓入空气,使其在不断搅拌下充分氧化,然后将溶液放入100-120℃烘箱内老化后取出,用去离子水清洗后放入烘箱在120℃烘干,最后焙烧得到负载型催化剂;

13.将所述负载型催化剂放入印染废水原水中,滴加硫酸调节上清液ph值至4-4.5之间,加入铁络合物,在太阳光照下,分别加feso4·

7h2o,以及加入30wt%h2o2,反应20min以上,即可。

14.优选地,作为进一步可实施的方案,作为载体的al2o3的粒径为3mm,比表面积60-150m2/g。

15.优选地,作为进一步可实施的方案,滴加的naoh溶液的浓度为0.1-0.2mol/l。

16.优选地,作为进一步可实施的方案,氧化后放入烘箱内老化的时间为24h以上。

17.优选地,作为进一步可实施的方案,清洗后烘干,300-350℃下焙烧2-3h得到所述负载型催化剂。

18.优选地,作为进一步可实施的方案,加入铁络合物的质量百分比浓度为1.0-2.5wt%。

19.优选地,作为进一步可实施的方案,所述feso4·

7h2o溶液的浓度为300mg/l-600mg/l。

20.优选地,作为进一步可实施的方案,所述h2o2溶液的浓度为0.5ml/l-1.0ml/l。

21.本发明在对高污染废水进行高级氧化处理之前,最好先对高污染废水进行预处理,预处理的过程中除了采用格栅调节池以外,还可以采用初沉池、细格栅等等,上述几种预处理方式可以结合进行应用。

22.经过了上述处理系统的废水也可以进行进一步的深度处理,深度处理的手段可以选择反渗透单元或者正渗透单元。

23.反渗透单元包括ro进水箱、ro进料泵、ro膜以及套设在ro膜外部的膜壳,正渗透单元包括fo浓盐水箱、fo进料泵、汲取液进料泵、稀释汲取液存储箱、汲取液回收系统、浓盐水气提系统、fo膜以及套设在fo膜外部的膜壳。

24.反渗透单元可设计为多级处理,则第一级反渗透浓缩得到的为第一浓缩液,最后一级反渗透浓缩得到的为第一分离液,其余级别的分离液则继续进入下一级别进行反渗透浓缩,浓缩液则返回上一级重新进行反渗透浓缩;优选为2级处理。

25.正渗透是在半透膜两侧产生的渗透压差为驱动力下,水分子自发的从高盐水向汲取液渗透的过程,而主要产生动力源的物质为汲取液,该浓缩处理方法的优点是不需要高压泵便可运行,并且在能耗小于热法的情况下,能够有选择性的去除水中溶解的物质。这些特点保证正渗透单元具有更高的抗污染性能,同样的,正渗透浓缩也可设计为单级或多级处理,但是处于成本以及浓缩效果考虑,单级处理即可满足要求。

26.与现有技术相比,本发明的有益效果为:

27.本发明通过制备一种负载型催化剂,在光芬顿氧化体系中引入光化学活性较高的物质,加入含三价铁的草酸盐或者柠檬酸盐络合物,由于fe

3+

和紫外线对h2o2的催化分解存在协同效应,可有效提高对紫外线和可见光的利用效果,可充分利用太阳光,另再将硫酸亚铁浸渍在一定载体上,通过光和芬顿两种系统的复合,形成一种非均相光芬顿氧化法,同时降低了fe

2+

用量,提高了h2o2的利用率,增加cod的去除效果,还可提高催化剂的循环利用,降低产水中fe

2+

的残留。

具体实施方式

28.下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

29.实施例1

30.步骤1:选取市售al2o3作为载体,粒径为3mm,比表面积60m2/g。用粉碎机将其粉碎,过50目分样筛。用去离子水冲洗去除杂质,然后放入烘箱中,在100℃下烘干,最后将其放入马弗炉中在500℃下焙烧4h取出,备用。

31.步骤2:配制0.1mol/l的硫酸亚铁溶液,向溶液中投加3wt%经过预处理的al2o3载体,通n2保护,以200r/min的速度搅拌,使混合液中的有效成分吸附到载体上,4h后,滴加0.2mol/l的naoh溶液。滴完后关闭n2,向溶液中鼓入空气,使其在不断搅拌下充分氧化,然后将溶液放入100℃烘箱内老化24h以上后取出,用去离子水清洗后放入烘箱在120℃烘干,最后在电阻炉中300℃下焙烧2h,最终得到负载型催化剂。

32.步骤3:将负载型催化剂放入印染废水原水中,滴加硫酸调节上清液ph值至4.0,加入1.0wt%草酸铁络合物,在太阳光照下,分别加入300mg/l的feso4·

7h2o溶液,加入0.5ml/l的30%h2o2溶液,反应20min。

33.步骤4:待反应完成后,分别测试原水和反应后水中cod值,以及铁离子的残留量。

34.实施例2

35.步骤1:选取市售al2o3作为载体,粒径为3mm,比表面积150m2/g。用粉碎机将其粉碎,过50目分样筛。用去离子水冲洗去除杂质,然后放入烘箱中,在120℃下烘干,最后将其放入马弗炉中在500℃下焙烧5h取出,备用。

36.步骤2:配制0.1mol/l的硫酸亚铁溶液,向溶液中投加5wt%经过预处理的al2o3载体,通n2保护,以300r/min的速度搅拌,使混合液中的有效成分吸附到载体上,4h后,滴加0.2mol/l的naoh溶液。滴完后关闭n2,向溶液中鼓入空气,使其在不断搅拌下充分氧化,然后将溶液放入120℃烘箱内老化24h后取出,用去离子水清洗后放入烘箱在120℃烘干,最后

在电阻炉中300℃下焙烧3h,最终得到负载型催化剂。

37.步骤3:将负载型催化剂放入印染废水原水中,滴加硫酸调节上清液ph值至4.5,加入2.5wt%的草酸铁络合物,在太阳光照下,分别加入600mg/l的feso4·

7h2o溶液,加入1.0ml/l的30%h2o2溶液,反应20min。

38.步骤4:待反应完成后,分别测试原水和反应后水中cod值,以及铁离子的残留量。

39.对比例1

40.步骤1:将印染废水原水中,滴加硫酸调节上清液ph值至4.0,加入1.0wt%草酸铁络合物,在太阳光照下,分别加入300mg/l的feso4·

7h2o,加入0.5ml/l的30%h2o2,反应20min。

41.步骤2:待反应完成后,分别测试原水和反应后水中cod值,以及铁离子的残留量。

42.对比例2

43.同对比例1,其中步骤1中不加入草酸铁络合物。

44.对比例3

45.同实施例2,其中步骤3中不使用光照,不加入草酸铁络合物,在避光处进行反应。

46.对比例4

47.步骤1:将印染废水原水中,滴加硫酸调节上清液ph值至4.0,分别加入300mg/l的feso4·

7h2o,加入0.5ml/l的30%h2o2,反应20min。

48.步骤2:待反应完成后,分别测试原水和反应后水中cod值,以及铁离子的残留量。

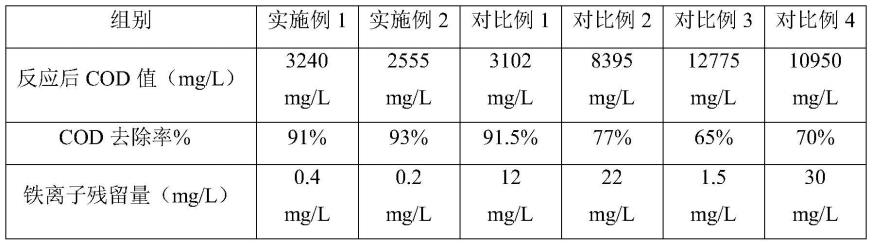

49.表1不同操作条件下反应后cod值与铁离子残留量

[0050][0051]

从上表可以知晓,根据实施例1、2按照本发明的表述,印染原水经过非均相光芬顿反应后的cod去除率在91-93%之间,铁离子残留量在0.2-0.4mg/l之间。根据对比例1、2、3、4结果可以看出,对比例1在反应过程中未采用负载催化剂,虽然cod去除率达到了91.5%,但铁离子的残留量达到了12mg/l;对比例2中采用光芬顿,未采用负载催化剂和铁络合物,cod去除率只有77%,铁离子残留量也达到了22mg/l;对比例3中未采用光照也未添加铁络合物,cod去除率只有65%,但铁离子残留量较少为1.5mg/l;对比例4中只采用单纯的芬顿体系,cod去除率只有70%,铁离子残留量也最多为30mg/l。

[0052]

尽管已用具体实施例来说明和描述了本发明,然而应意识到,在不背离本发明的精神和范围的情况下可以作出许多其它的更改和修改。因此,这意味着在所附权利要求中包括属于本发明范围内的所有这些变化和修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1