一种二氧化硫降解呕吐毒素的装置与方法与流程

1.本发明涉及降解呕吐毒素技术领域,具体涉及一种二氧化硫降解呕吐毒素的装置与方法。

背景技术:

2.呕吐毒素(vomitoxin),又称脱氧雪腐镰刀菌烯醇(don),化学名为3α, 7α, 15—三羟基草镰孢菌-9-烯-8-酮,属单端孢霉烯族化合物。由于它可以引起猪的呕吐而得名,对人体有一定危害作用,欧盟分类标准为三级致癌物。

3.don是一种广泛分布于自然界,可对人类和畜禽健康产生极大危害的真菌毒素,人畜摄入了被don污染的食物后,会导致厌食、呕吐、腹泻、发烧、站立不稳和反应迟钝等急性中毒症状,严重时会造成骨髓组织的坏死和内脏器官出血,don对心肌细胞、血管内皮细胞、软骨细胞等也有一定的毒性。

4.don毒素通过污染的小麦、大麦、玉米等原料或其深加工副产物,如湿磨法生产玉米淀粉产生的玉米浆、酒精糟液、氨基酸母液等,上述液相副产物中富含氨基酸和蛋白质,可用于蛋白饲料原料,上述原料一旦被don真菌毒素感染进入饲料中,将对人类和畜禽健康产生极大危害。

5.2005年中国饲料原料的呕吐毒素检出率为100%,美国食品及药物管理局(fda)规定食物中呕吐毒素的安全标准是1000μg/kg,欧盟要求呕吐毒素要小于1.0mg/kg;中国饲料要求低于1ppm。呕吐毒素的含量超过l000μg/kg就会对人及畜禽健康产生损害。

6.呕吐毒素最早于1970年在日本香川县的一次赤霉病大麦中毒的病毒中发现,50多年来,业内人士曾采用多种方法,如物理、化学、酶制剂等方法试图降解don毒素,但上述方法都不同程度的存在脱毒不彻底,破坏饲料的营养成分和适口性,化学试剂残留,脱毒成本过高等技术难题,且这些难题至今没有得到解决。

7.因此,如何能够经济有效的降解液相饲料原料中的don毒素,确保人类及蓄禽健康安全已成为业界关注的焦点。

技术实现要素:

8.本发明的目的在于,以焚烧硫磺产生的二氧化硫为磺化剂将液相饲料原料磺化,然后在磺化液中置入金属固体催化剂并通入氧气降解don毒素,脱毒彻底且无化学残留物,在大幅降低脱毒成本的同时提高蛋白饲料原料的品质,确保人类及蓄禽健康安全。

9.为了达到上述目的,本发明采用以下方案予以实现:本发明所述装置包括焚硫炉、磺化反应釜、循环泵、气相管道、文丘里混合器、液相管道、催化反应釜、催化剂棒、磺化液管道、制氧机、氧气管道、出料泵。

10.所述装置中,焚硫炉用作燃烧硫磺制备二氧化硫气体;磺化反应釜为二氧化硫与液相饲料原料进行磺化反应容器;循环泵设置在磺化反应釜上,用于文丘里混合器和出料;气相管道为焚硫炉产生的二氧化硫气体进入磺化反应釜的通道;文丘里混合器设置在磺化

反应釜上,通过循环泵产生负压吸气功能将焚硫炉内产生的二氧化硫气体通过气相管道吸入磺化反应釜,并使二氧化硫气体与液相饲料原料高效混合发生磺化反应;液相管道设置在磺化反应釜上,用于文丘里混合器和出料。

11.所述装置中,催化剂棒由钴、锌金属以热熔融法合成。

12.所述装置中,焚硫炉与磺化反应釜通过气相管道相连接,气相管道的一端与焚硫炉的气相出口连接,另一端与文丘里混合器的气相进口连接;文丘里混合器与循环泵通过液相管道相连接,液相管道的一端与循环泵的液相出口连接,另一端与文丘里混合器的液相进口连接。

13.所述装置中,催化反应釜为催化反应容器;催化剂棒设置在催化反应釜内,用于有氧催化;磺化液管道为磺化液进入催化反应釜的通道;制氧机用于制备氧气;氧气管道为制氧机产生的氧气进入催化反应釜的通道;出料泵设置在催化反应釜上,用于出料。

14.所述装置中,磺化反应釜与催化反应釜通过磺化液管道相连接;制氧机与催化反应釜通过氧气管道相连接。

15.本发明所述方法包括磺化和催化两个工艺步骤,步骤1)磺化,将液相饲料原料在磺化反应装置内通入二氧化硫进行磺化,得到磺化液,磺化剂为焚烧硫磺产生的二氧化硫;步骤2)催化,将固体催化剂棒置入催化反应釜并通入氧气深度降解液相饲料原料中的don毒素。

16.具体方案为:所述方法的步骤1)中,首先检测液相饲料原料呕吐毒素含量,并将液相饲料原料定量进入磺化反应釜;然后根据呕吐毒素含量确定硫磺焚烧量,当呕吐毒素含量<10000μg/kg时,硫磺与液相饲料原料的质量比为1:600;当呕吐毒素含量>10000μg/kg<20000μg/kg时,硫磺与液相饲料原料的质量比为1:500;当呕吐毒素含量>20000μg/kg时,硫磺与液相饲料原料的质量比为1:400;根据呕吐毒素含量,将计量好的硫磺进入焚硫炉燃烧产生二氧化硫气体,二氧化硫气体被文丘里混合器通过气相管道吸入磺化反应釜内,在50~80℃下进行磺化反应,当焚硫炉内硫磺燃尽后,磺化反应终止,得到磺化液。

17.所述方法的步骤2)中,将步骤1)得到的磺化液通过循环泵和磺化液管道进入装有催化剂棒的催化反应釜,开启制氧机,将压力0.6兆帕,纯度96%的氧气以5m

³

/h流量通过氧气管道进入催化反应釜,通氧1小时后关闭制氧机,催化反应终止,在催化反应釜得到脱毒液相饲料原料,最后开启出料泵泵出催化反应釜内脱毒液相饲料原料,降解呕吐毒素工艺过程结束。

18.本发明以焚烧硫磺产生的二氧化硫为磺化剂将液相饲料原料磺化,然后在磺化液中置入金属固体催化剂并通入氧气深度降解don毒素,利用固体催化剂降解don毒素成本低廉,易于实施,特别是脱毒后的产品中无化学残留物,提高了蛋白饲料原料的品质,在消除呕吐毒素对人畜健康的危害的同时,为企业带来了明显的经济效益和社会效益。

附图说明

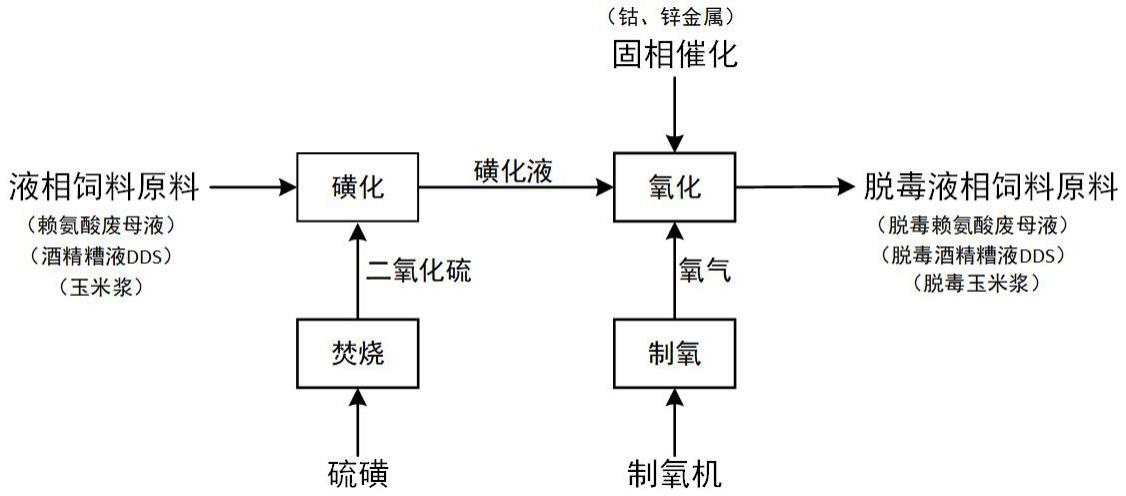

19.图1为工艺流程框图图2为装置示意图图2中:焚硫炉1,磺化反应釜2,循环泵3,气相管道4,文丘里混合器5,液相管道6,催化反应釜7,催化剂棒8,磺化液管道9,制氧机10,氧气管道11,出料泵12。

具体实施方式

20.在图1中,步骤1)磺化:进入磺化釜2的液相饲料原料通过循环泵3和液相管道 6及文丘里混合器 5闭路循环产生负压吸气功能,将焚硫炉 1 焚烧硫磺产生的二氧化硫气体经由气相管道 4 吸入磺化釜2内,使二氧化硫气体与液相饲料原料高效混合发生磺化反应,反应终止后得到磺化液。

21.在图1中,步骤2)催化:将步骤1)得到的磺化液通过循环泵3和磺化液管道 9泵入装有催化剂棒 8的催化反应釜 7 内,然后通过制氧机10产生的氧气经由氧气管道11进入催化反应釜7内,进行有氧催化反应,催化反应终止后,得到脱毒液相饲料原料,由出料泵 12泵出釜内物料。

22.本发明的技术方案于2022年5月在国内某知名氨基酸发酵企业成功取得商业运用,其装置规模达产脱毒处理玉米浆6万吨/年,其中焚硫炉每小时焚烧硫磺50千克;磺化反应釜容积30m

³

;催化反应釜容积30m

³

;实施例1-3均为生产实录。

23.实施例1将15吨don毒素含量为8520μg/kg的玉米浆泵入磺化釜,开启循环泵将磺化釜内的玉米浆通过液相管道进入文丘里混合器闭路循环产生负压;称取含量为99%的硫磺25千克进入焚硫炉并点燃硫磺,硫磺燃烧产生的二氧化硫气体被文丘里混合器通过气相管道吸入磺化反应釜,在65℃下使二氧化硫气体与液相饲料原料高效混合发生磺化反应,当焚硫炉内硫磺燃尽,磺化反应终止,得到玉米浆磺化液;将磺化釜内的玉米浆磺化液通过循环泵和磺化液管道泵入装有催化剂棒的催化反应釜内,开启制氧机,将压力0.6兆帕,纯度96%的氧气以5m

³

/h流量通过氧气管道进入催化反应釜,通氧1小时后关闭制氧机,催化反应终止,在催化反应釜得到脱毒玉米浆,经检测,脱毒玉米浆的don毒素含量为1740μg/kg,二氧化硫含量0.049%,最后开启出料泵泵出催化反应釜内脱毒玉米浆,降解呕吐毒素工艺过程结束。

24.实施例2将15吨don毒素含量为16520μg/kg的玉米浆泵入磺化釜,开启循环泵将磺化釜内的玉米浆通过液相管道进入文丘里混合器闭路循环产生负压;称取含量为99%的硫磺30千克进入焚硫炉并点燃硫磺,硫磺燃烧产生的二氧化硫气体被文丘里混合器通过气相管道吸入磺化反应釜,在65℃下使二氧化硫气体与液相饲料原料高效混合发生磺化反应,当焚硫炉内硫磺燃尽,磺化反应终止,得到玉米浆磺化液;将磺化釜内的玉米浆磺化液通过循环泵和磺化液管道泵入装有催化剂棒的催化反应釜,开启制氧机,将压力0.6兆帕,纯度96%的氧气以5m

³

/h流量通过氧气管道进入催化反应釜,通氧1小时后关闭制氧机,催化反应终止,在催化反应釜得到脱毒玉米浆,经检测,脱毒玉米浆的don毒素含量为2560μg/kg,二氧化硫含量0.055%,最后开启出料泵泵出催化反应釜内脱毒玉米浆,降解呕吐毒素工艺过程结束。

25.实施例3将15吨don毒素含量为33200μg/kg的玉米浆泵入磺化釜,开启循环泵将磺化釜内的玉米浆通过液相管道进入文丘里混合器闭路循环产生负压;称取含量为99%的硫磺40千克进入焚硫炉并点燃硫磺,硫磺燃烧产生的二氧化硫气体被文丘里混合器通过气相管道吸入磺化反应釜,在65℃下使二氧化硫气体与液相饲料原料高效混合发生磺化反应,当焚硫炉内硫磺燃尽,磺化反应终止,得到玉米浆磺化液;将磺化釜内的玉米浆磺化液通过循环泵和磺化液管道泵入装有催化剂棒的催化反应釜,开启制氧机,将压力0.6兆帕,纯度96%的氧

气以5m

³

/h流量通过氧气管道进入催化反应釜通氧1小时后关闭制氧机,催化反应终止,在催化反应釜得到脱毒玉米浆,经检测,脱毒玉米浆的don毒素含量为3140μg/kg,二氧化硫含量为0.052%,最后开启出料泵泵出催化反应釜内脱毒玉米浆,降解呕吐毒素工艺过程结束。

26.实施例4本实施例为降解酒精醩液(dds浆液)呕吐毒素实验室案例,其中二氧化硫气体来自钢瓶液体二氧化硫,氧气来自钢瓶液氧,分别以流量计控制二氧化硫和氧气流量;固体催化剂棒自备。取15升呕吐毒素含量为13250ug/kg的酒精醩液(dds浆液)进入容积为30升的反应釜内,常温下开启液体二氧化硫钢瓶减压阀门,控制二氧化硫气体压力为0.2兆帕,流量为5l/min,向釜内通入二氧化硫气体3分钟,关闭减压阀门,磺化反应终止,在反应釜内得到酒精醩液(dds浆液)磺化液;然后将固体催化剂棒置入反应釜内,开启液氧钢瓶减压阀门,控制氧气压力为0.6兆帕,流量为10l/min,向釜内通入氧气5分钟,关闭减压阀门,催化反应终止,在反应釜内得到脱毒酒精醩液(dds浆液),经检测,脱毒酒精醩液(dds浆液)呕吐毒素含量为1100ug/kg,二氧化硫含量为0.1g/kg,符合国家标准要求。

27.实施例5本实施例为降解赖氨酸废母液中呕吐毒素实验室案例,其中二氧化硫气体来自钢瓶液体二氧化硫,氧气来自钢瓶液氧,分别以流量计控制二氧化硫和氧气流量;固体催化剂棒自备。取15升呕吐毒素含量为10560ug/kg的赖氨酸废母液进入容积为30升的反应釜内,常温下开启液体二氧化硫钢瓶减压阀门,控制二氧化硫气体压力为0.2兆帕,流量为5l/min,向釜内通入二氧化硫气体2分钟,关闭减压阀门,磺化反应终止,在反应釜内得到赖氨酸废母液磺化液;然后将固体催化剂棒置入反应釜内,开启液氧钢瓶减压阀门,控制氧气压力为0.6兆帕,流量为10l/min,向釜内通入氧气5分钟,关闭减压阀门,催化反应终止,在反应釜内得到脱毒赖氨酸废母液,经检测,脱毒赖氨酸废母液呕吐毒素含量为780ug/kg,二氧化硫含量为0.08g/kg,符合国家标准要求。

28.综上,实施例1-3,当液相饲料原料的呕吐毒素含量在10000~30000μg/kg时,每吨液相饲料原料消耗硫磺1.7~2.7千克,脱毒成本为6~10元/吨(硫磺价格以3.5元/千克计),大幅低于化学试剂150~200元/吨的脱毒成本,利用固体催化剂降解don毒素不仅成本低廉,而且脱毒后的液体饲料原料的呕吐毒素含量低于5000μg/kg,符合国家饲料卫生标准要求;二氧化硫含量低于150ppm,符合国家相关标准要求;实施例4-5,在实验室验证了二氧化硫加固体催化剂有氧催化降解酒精醩液(dds浆液)和赖氨酸废母液don毒素的可行性,其降解后的don毒素、二氧化硫含量符合国家标准要求,由此可见,本发明达到了预期目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1