一种漆膜涂覆焊道环保型清理方法与流程

1.本发明提供了一种漆膜涂覆焊道环保型清理方法,属于焊道清理技术领域。

背景技术:

2.现有的漆膜涂覆焊道清理方法包括打磨法、脱漆法等技术。

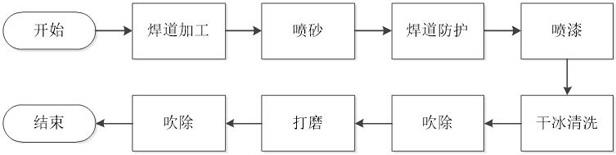

3.1.1 打磨法在焊道喷砂、喷漆后采用机械打磨的方法,将焊道中漆膜等多余物清理干净。工艺流程见图1。

4.1.2 脱漆法在焊道喷砂、喷漆后采用脱漆剂将焊道中漆膜褪去,再采用机械打磨的方法将焊道中漆膜等多余物清理干净。工艺流程见图2。

5.上述两种清理方法的不足如下:2.1 打磨法1)劳动强度大机械打磨漆膜的效率为1.7m2/h~2.4m2/h。对大量焊缝进行打磨时,劳动强度太大;2)砂轮损耗多砂轮打磨漆膜容易产生粘滞现象,对大量焊缝进行打磨,导致砂轮损耗较多。

6.3)粉尘多砂轮打磨漆膜、焊道基体容易产生大量粉尘,对环境不友好,对劳动者身体健康有损害。

7.2.2 脱漆法1)存在环境污染问题脱漆剂为化学制剂,在消退漆膜过程中会产生新的污染物,对环境不友好,存在环境污染问题。

8.2)存在健康损害问题脱漆剂为化学制剂,会对人体产生刺激、危害,存在健康损害问题。

技术实现要素:

9.本发明为了解决现有漆膜涂覆焊道清理方法存在的劳动强度大、粉尘多污染环境及危害人体健康问题,提出了一种漆膜涂覆焊道环保型清理方法。

10.为了解决上述技术问题,本发明采用的技术方案为:一种漆膜涂覆焊道环保型清理方法,包括如下步骤:s1:焊道加工:在母材上加工成焊道;s2:喷砂:对焊道加工后的工件进行喷砂处理;s3:焊道防护:对工件上焊道及两侧设定范围内进行遮蔽防护;

s4:喷漆:对遮蔽防护后的工件进行喷漆处理;s5:干冰清洗:去除步骤s3上在焊道上粘贴的遮蔽物,采用干冰清洗机对焊道进行清洗;s6:吹除:采用干燥、洁净的压缩空气,吹除干净干冰清洗后的局部冷凝水和凝露。

11.还包括:s7:打磨:打磨干净焊道内及两侧设定范围内母材表面的多余物,并需露出金属光泽;s8:吹除:采用干燥、洁净的压缩空气,吹除干净打磨产生的多余物。

12.所述步骤s2中喷砂处理后的工件表面清洁度达到gb/t 8923.1中sa 2.5级的规定。

13.以下材料喷砂的参数为:钢铸件,磨料直径1.5~2.0mm,压缩空气压力0.5~0.7mpa;铸铁件,根据工件大小,设置磨料直径1.5~2.0mm或1.0~1.5mm,压缩空气压力0.5~0.7mpa;有色金属,磨料直径0.7~1.0mm,压缩空气压力0.2~0.4mpa;清理氧化皮,磨料直径0.7~0.8mm,压缩空气压力0.2~0.4mpa;厚度3mm以上大型零件,磨料直径2.5~3.5mm,压缩空气压力0.3~0.5mpa;厚度3mm以下零件,磨料直径1.0~2.0mm,压缩空气压力0.2~0.4mpa;薄壁黄铜零件,磨料直径0.5~1.0mm,压缩空气压力0.15~0.25mpa;厚度1mm以下板材、铝制零件,磨料直径小于0.5mm,压缩空气压力0.10~0.15mpa。

14.所述步骤s3中工件上焊道及两侧20~30mm范围内采用不会污染焊道表面的自粘结胶带、遮蔽纸或纸胶带材料进行遮蔽防护。

15.所述步骤s5中干冰清洗的参数如下:干冰球直径不大于3mm,不大于250μm厚度的漆膜采用的系统压力为0.6~0.9mpa、大于250μm厚度的漆膜采用的系统压力为1.0~1.5mpa,行走速度不大于30mm/s,靶距不大于30mm,入射角度为45

°

~75

°

。

16.本发明相对于现有技术具备的有益效果为:本发明提供的漆膜涂覆焊道清理方法可实现:1)工件焊道及两侧(20~30)mm范围内清洁度应达到gb/t 8923.1中sa 2.5级,并露出金属光泽;2)无新污染物产生。由于本方法可实现漆膜涂覆焊道的环保型清理,因而可使本技术在焊道清理中大范围应用。

附图说明

17.下面结合附图对本发明做进一步说明:图1为现有技术中打磨法的工艺流程图;图2为现有技术中脱漆法的工艺流程图;图3为本发明漆膜涂覆焊道的环保型清理方法的流程图。

具体实施方式

18.针对背景技术的缺陷,本发明提出了采取焊道喷射清理、焊道遮蔽防护后涂覆漆

膜、焊道高压干冰清洗、焊道高压干冰清洗后打磨等复合加工措施,实现对漆膜涂覆焊道进行环保型清理的目的。

19.本发明方法的工艺流程如图3所示,具体流程如下:1、焊道加工采用机械加工、碳弧气刨等方法在母材上加工成焊道。

20.2、喷砂对焊道加工后的工件进行喷砂处理。喷砂后工件表面的清洁度应达到gb/t 8923.1中sa 2.5级的规定:在不放大的情况下观察时,表面应无油、脂、污物、氧化皮、铁锈、涂层和外来杂质,任何污物的残留痕迹应仅呈现为点状或条纹状的轻微色斑。

21.部分材料喷砂参数为:钢铸件和大型铸铁件,磨料直径(1.5~2.0)mm,压缩空气压力(0.5~0.7)mpa;中小型铸铁件,磨料直径(1.0~1.5)mm,压缩空气压力(0.5~0.7)mpa;有色金属,磨料直径(0.7~1.0)mm,压缩空气压力(0.2~0.4)mpa;清理氧化皮,磨料直径(0.7~0.8)mm,压缩空气压力(0.2~0.4)mpa;厚度3mm以上大型零件,磨料直径(2.5~3.5)mm,压缩空气压力(0.3~0.5)mpa;中等铸件和厚度3mm以下零件,磨料直径(1.0~2.0)mm,压缩空气压力(0.2~0.4)mpa;小型薄壁黄铜零件,磨料直径(0.5~1.0)mm,压缩空气压力(0.15~0.25)mpa;厚度1mm以下板材、铝制零件等,磨料直径小于0.5mm,压缩空气压力(0.10~0.15)mpa。

22.3、焊道防护对工件上焊道及两侧(20~30)mm范围内采用自粘结胶带、遮蔽纸或纸胶带等材料进行遮蔽防护,同时确保防护材料不会污染焊道表面。

23.4、喷漆对遮蔽防护后的工件进行喷砂处理。

24.5、干冰清洗(1)去除遮蔽物去除焊道上自粘结胶带、遮蔽纸或纸胶带等遮蔽物。

25.(2)干冰清洗采用干冰清洗机对焊道进行清洗。干冰清洗参数为:干冰球(直径)不大于3mm,系统压力(0.6~0.9)mpa(不大于250μm漆膜)、(1.0~1.5)mpa(大于250μm),行走速度不大于30mm/s,靶距不大于30mm,入射角度45

°

~75

°

。

26.6、吹除采用干燥、洁净的压缩空气,吹除干净干冰清洗后的局部冷凝水和凝露。

27.7、打磨打磨干净焊道内及两侧(20~30)mm范围内母材表面的轻微色斑等多余物,并需露出金属光泽。若没有多余物,则不进行此工艺步骤。

28.8、吹除采用干燥、洁净的压缩空气,吹除干净打磨产生的砂粒等多余物。

29.下面根据具体实施例对本发明进行进一步说明。

30.1、实施产品选取典型漆膜涂覆焊道工件为实施对象,采用本发明提出的漆膜涂覆焊道环保型清理方法进行焊道清理。其中典型漆膜涂覆焊道工件的涂层及焊道要求入下表1所示:表1 典型漆膜涂覆焊道工件涂层及焊道要求。

31.在选择油漆稀释剂时,夏季施工选用夏用稀释剂,冬季施工选用冬用稀释剂。底漆待喷涂表面需进行喷砂处理,喷砂效果达到sa2.5级;需将待焊部位及两侧各30mm范围内的油漆(180μm~220μm漆膜,底漆加中间漆厚度)、油脂、铁锈、水分及其它多余物打磨干净,并使母材露出金属光泽。

32.2、实施方法按照图3中的流程对典型漆膜涂覆焊道工件进行加工。

33.2.1 实施2.1.1 加工流程2.1.1.1焊道加工采用机械加工、碳弧气刨等方法在母材上加工成焊道。

34.2.1.1.2喷砂对焊道加工后的工件进行喷砂处理。喷砂后工件表面的清洁度应达到gb/t 8923.1中sa 2.5级的规定:在不放大的情况下观察时,表面应无油、脂、污物、氧化皮、铁锈、涂层和外来杂质,任何污物的残留痕迹应仅呈现为点状或条纹状的轻微色斑。

35.2.1.1.3焊道防护对工件上焊道及两侧(20~30)mm范围内采用自粘结胶带、遮蔽纸或纸胶带等材料进行遮蔽防护,同时确保防护材料不会污染焊道表面。

36.2.1.1.4喷漆对遮蔽防护后的工件进行喷砂处理。

37.2.1.1.5干冰清洗(1)去除遮蔽物去除焊道上自粘结胶带、遮蔽纸或纸胶带等遮蔽物。

38.(2)干冰清洗采用干冰清洗机对焊道进行清洗。

39.2.1.1.6吹除采用干燥、洁净的压缩空气,吹除干净干冰清洗后的局部冷凝水和凝露。

40.2.1.1.7打磨打磨干净焊道内及两侧(20~30)mm范围内母材表面的轻微色斑等多余物,并需露出金属光泽。若没有多余物,则不进行此步骤。

41.2.1.1.8吹除

采用干燥、洁净的压缩空气,吹除干净打磨产生的砂粒等多余物。

42.2.1.3加工结果对于上述典型漆膜涂覆焊道经过本发明清理方法处理后的数据如下表2所示:表2 加工数据。

43.3)结论典型漆膜涂覆焊道工件按照本发明提出的漆膜涂覆焊道环保型清理方法加工后,参数指标合格。

44.4 实施效果由以上表2可知,典型漆膜涂覆焊道工件按照本发明的漆膜涂覆焊道环保型清理方法加工后,达到了表1中技术要求。

45.本发明的主要改进如下:1)焊道喷射清理后遮蔽防护技术采用焊道喷射清理方法,使焊道清洁度达到了sa 2.5级,实现了焊道的有效清理;采用焊道遮蔽防护后涂覆漆膜方法,实现了在有效保护焊道清洁度的前提下母材漆膜涂覆。在以上措施的综合作用下,实现了焊道多余物有效清理及母材漆膜涂覆。

46.研制了焊道喷射清理后遮蔽防护方法,解决了焊道多余物有效清理及母材漆膜涂覆难以兼顾问题,实现了在有效保护焊道清洁度的前提下母材漆膜涂覆的目标。

47.2)焊道高压干冰清洗复合打磨技术采用焊道高压干冰清洗方法,使焊道清洁度保持了sa 2.5级并露出了金属光泽,实现了焊道的环保清理;采用焊道高压干冰清洗后打磨的方法,对焊道多余物查漏补缺,实现低劳动强度下焊道多余物的彻底清理。在以上措施的综合作用下,实现了焊道多余物环保、彻底、低劳动强度的清理效果。

48.发明了焊道高压干冰清洗复合打磨方法,攻破了焊道环保及低劳动强度清理难题,达到了焊道清洁度达到sa 2.5级并露出金属光泽的水平。

49.关于本发明具体结构需要说明的是,本发明采用的各部件模块相互之间的连接关系是确定的、可实现的,除实施例中特殊说明的以外,其特定的连接关系可以带来相应的技术效果,并基于不依赖相应软件程序执行的前提下,解决本发明提出的技术问题,本发明中出现的部件、模块、具体元器件的型号、相互间连接方式以及,由上述技术特征带来的常规使用方法、可预期技术效果,除具体说明的以外,均属于本领域技术人员在申请日前可以获取到的专利、期刊论文、技术手册、技术词典、教科书中已公开内容,或属于本领域常规技术、公知常识等现有技术,无需赘述,使得本案提供的技术方案是清楚、完整、可实现的,并能根据该技术手段重现或获得相应的实体产品。

50.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依

然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1