一种印染废水高倍回用工艺的制作方法

1.本发明涉及印染废水处理技术领域,具体为一种印染废水高倍回用工艺。

背景技术:

2.印染废水是工业废水的排放大户,具有水量大、成分复杂多变、色度大、cod高、部分废水含盐量较大等特点,属于难处理的工业废水之一;且是耗水大户,废水排放量和污染物总量分别位居全国工业部门的第二位和第四位,是我国重点污染行业之一。印染废水一直以排放量大、处理难度高而成为废水治理工艺研究的重点和难点,同时,随着我国经济的飞速发展,水资源紧缺已成为制约我国印染行业进一步发展的限制因素。为了实现印染行业的可持续发展,印染废水的回用成为实现这一目标的关键。由于我国是一个严重缺乏水资源的国家,有限的水资源也决定了印染行业必须走循环经济发展之路,因此,大力开展废水再利用是立足长远的明智选择。

3.如中国专利公开的一种印染废水预处理方法及装置(201710225 504.7),属于废水处理技术领域,所述方法包括以下步骤:印染废水自进水管流入格栅,以去除大颗粒物质;经过磁混凝池处理后的印染废水流入澄清池,以完成废水处理进行外排。一种印染废水预处理装置,适用于上述的印染废水预处理方法;所述装置包括以管路相连的格栅、调节池、混凝池、初沉池、氧化沟、二沉池、磁混凝池、澄清池和磁分离器;

4.但在具体使用过程中,印染废水生化、物化、双膜处理后约占总体水量的40%~50%排放市政污水处理厂,50-60%回用,回用的利用率低下,因此现提出一种印染废水高倍回用工艺。

技术实现要素:

5.本发明的目的在于提供一种印染废水高倍回用工艺,按照本工艺能达到85%左右的水量回收,减少企业对于洁净水源的需求,减少外排污水的水量,增加企业效益。

6.为实现上述目的,本发明提供如下技术方案:一种印染废水高倍回用工艺,hmf帘式膜系统,用于对二沉池溢流出的水进行除去悬浮物、浊度;抗污染反渗透系统,用于承接流经所述hmf帘式膜系统后的水并除去无机盐、细菌、微生物、病毒、胶体、有机物,后形成淡水和浓水;物料膜浓缩系统,用于对所述浓水进行色度、cod与盐的分离;中压反渗透系统,以压力运行去除所述物料膜产水中的无机盐、细菌、微生物、病毒、胶体、有机物;芬顿系统,用于承接流经所述中压反渗透的浓水与物料膜浓缩后的混合浓水,并产生污泥和清液,清液为芬顿出水;回用水池;可用于承接所述淡水;所述淡水为第一产物,所述芬顿出水作为第二产物,污泥为第三产物。

7.优选的,所述hmf帘式膜系统为浸没式hmf膜。

8.优选的,所述抗污染反渗透系统为反渗透膜,用于除去水中绝大部分可溶性盐分、胶体、有机物、色度及微生物。

9.优选的,所述物料膜浓缩系统包括特种膜,用于去除色度、cod,保留盐分。

10.优选的,所述中压反渗透系统包括中压反渗透膜组件和加压组件,所述加压组件在中压反渗透膜组件浓液一侧加上比自然渗透压更高的压力,使浓液中的溶剂压到中压反渗透膜组件的另一边稀溶液中。

11.优选的,所述芬顿系统是指在酸性条件下,h2o2在fe

2+

存在下生成强氧化能力的羟基自由基(

·

oh),并引发更多的其他活性氧,以实现对有机物的降解,用于形成污泥和清液。

12.优选的,所述回用水池内收集的水可用于车间回用。

13.优选的,所述芬顿系统形成的清液排入外排管网,芬顿系统产生的污泥排入污泥系统,由压滤机压制成泥饼外运。

14.与现有技术相比,本发明的有益效果如下:

15.本发明在目前已有的工艺技术上,更换耐污染hmf帘式膜,增加抗污染反渗透、物料膜浓缩、中压反渗透、芬顿系统,使得淡水为第一产物,所述芬顿出水作为第二产物,污泥为第三产物,由第一产物为洁净反渗透淡水,可直接用于车间生产使用;由第二产物为芬顿出水,排入外排管网,按照本工艺能达到85%左右的水量回收,减少企业对于洁净水源的需求,减少外排污水的水量,增加企业效益。

附图说明

16.图1为本发明的用于印染废水的回用的系统结构示意图。

具体实施方式

17.在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

18.请参阅图1,本发明优选提供技术方案:hmf帘式膜系统,用于对二沉池溢流出的水进行除去悬浮物、浊度;抗污染反渗透系统,用于承接流经所述hmf帘式膜系统后的水并除去无机盐、细菌、微生物、病毒、胶体、有机物,后形成淡水和浓水;物料膜浓缩系统,用于对所述浓水进行色度、cod与盐的分离;中压反渗透系统,以压力运行去除所述物料膜产水中的无机盐、细菌、微生物、病毒、胶体、有机物;芬顿系统,用于承接流经所述中压反渗透的浓水与物料膜浓缩后的混合浓水,并产生污泥和清液,清液为芬顿出水;回用水池;可用于承接所述淡水;所述淡水为第一产物,所述芬顿出水作为第二产物,污泥为第三产物。

19.在本实施例中,如图1所示,需要处理的印染废水由现有二沉池溢流排出后,首先进入hmf帘式膜系统,可除去悬浮物、浊度,之后在进入抗污染反渗透系统,除去无机盐、细菌、微生物、病毒、胶体、有机物,此过程后,一部分淡水(70%)进入回用水池,剩余的一部分(30%)流向物料膜浓缩系统,物料膜浓缩系统可对剩余的浓水进行色度、cod与盐的分离,作为后续中压反渗透的预处理,以减少其清洗频率,延长运行时间,当物料膜产水进入中压反渗透系统,以压力运行进一步去除所述物料膜产水中的无机盐、细菌、微生物、病毒、胶体、有机物,之后形成第二淡水,再次汇聚在回用水池;物料膜浓缩系统剩余的浓水进入与

中压反渗透浓水混合后进入芬顿系统,分阶段投加硫酸、双氧水、硫酸亚铁,以降低浓水中的cod和色度,出水投加液碱,回调ph数值,以达到外排要求,经过芬顿系统处理后形成清液和污泥,清液即为芬顿出水,以上系统工段由管路连接,该过程,所述淡水为第一产物,所述芬顿出水作为第二产物,污泥为第三产物,由所述第一产物为洁净反渗透淡水,可直接用于车间生产使用;由所述第二产物为芬顿出水,出水水质可达到《gb4287-2012纺织污染物排放标准》数量占比14.9%左右,例:每日系统进水5000m3/d,外排水745m3/d。原工艺需外排2000~2500m3/d;由所述第三产物为固体污泥,与前端生化、物化系统混合进行外运处理,按照本工艺能达到85%左右的水量回收,减少企业对于洁净水源的需求,减少外排污水的水量,增加企业效益。

20.进一步地,所述hmf帘式膜系统为浸没式hmf膜。

21.利用hmf帘式膜元件(浸没式高强度膜)除去经过生化反应后二沉池出水的悬浮物和浊度。hmf工艺产水的水质优于mbr工艺,尤其是出水浊度低于1ntu以下,有力保障了后续反渗透工段的进水要求;同时,该技术具有较低的跨膜压差,膜污染程度相对较低,有利于长期稳定运行。

22.进一步地,所述抗污染反渗透系统为反渗透膜,用于除去水中绝大部分可溶性盐分、胶体、有机物、色度及微生物。

23.抗污染反渗透系统,它利用反渗透原理,采用具有高度选择透过性的反渗透膜,将给水的一部分沿与膜垂直的方向秀过膜成产水,水中的盐类和胶体物质在膜表面聚集,聚焦的污染物被一部沿膜平行的方向流动的原水冲洗带走,利用反渗透膜的特性来除去水中绝大部分可溶性盐分、胶体、有机物、色度及微生物。淡水侧为去离子水,淡水电导率180μs/cm左右(不同水质有变化差异),可直接用于车间回用,本工段回收率为70%左右,反渗透浓水电导率和cod等约为进水水质的3.3倍。

24.进一步地,所述物料膜浓缩系统包括特种膜,用于去除色度、cod,保留盐分。

25.物料膜的截留分子量范围是1000-200000,可截留大分子杂质(如蛋白、色素、多糖等),透过目标产物;也可截留目标产物,透过小分子杂质(无机盐、小分子色素、单糖、灰份等)和水,从而替代传统活性炭脱色、树脂除杂等纯化过程,达到脱色、除杂及产品分级的目的,此处的物料膜为特种膜,用于去除色度、cod,保留盐分,由于特种膜,用于去除色度、cod,保留盐分的孔径是头发丝的一百万分之一(0.0001微米),一般肉眼无法看到,细菌、病毒是它的5000倍,利用其特征为废水进行色度、cod与盐的分离,可脱除10%~20%的盐分,80~90%的色度,脱除影响反渗透系统稳定运行的主要影响物质。其以较大水量、低cod可通过其产水管道进入所述中压反渗透系统;本系统回收率为80%左右。

26.进一步地,所述中压反渗透系统包括中压反渗透膜组件和加压组件,所述加压组件在中压反渗透膜组件浓液一侧加上比自然渗透压更高的压力,使浓液中的溶剂压到中压反渗透膜组件的另一边稀溶液中。

27.反渗透原理是指当把相同体积的稀溶液和浓液分别置于一容器的两侧,中间用中压反渗透膜组件阻隔,稀溶液中的溶剂将自然的穿过中压反渗透膜组件,向浓溶液侧流动,浓溶液侧的液面会比稀溶液的液面高出一定高度,形成一个压力差,达到渗透平衡状态,此种压力差即为渗透压。若在浓溶液侧施加一个大于渗透压的压力时,浓溶液中的溶剂会向稀溶液流动,此种溶剂的流动方向与原来渗透的方向相反,这一过程称为反渗透,通过中压

反渗透膜组件的自身特性以及加压组件的作用,可对已浓缩的废水进行再次加压浓缩,去除抗污染反渗透系统浓水中的盐分,分离cod等,淡水侧为去离子水,淡水电导率约为320μs/cm左右(不同水质有变化差异),与抗污染反渗透产水混合后,可直接用与车间生产,本系统回收率为60%左右,反渗透浓水电导率和cod等约为进水水质的2.5倍。

28.进一步地,所述芬顿系统是指在酸性条件下,h2o2在fe

2+

存在下生成强氧化能力的羟基自由基(

·

oh),并引发更多的其他活性氧,以实现对有机物的降解。

29.芬顿反应原理是过氧化氢(h2o2)与fe

2+

的混合溶液把大分子氧化成小分子把小分子氧化成二氧化碳和水,同时feso4可以被氧化成fe

3+

,有一定的絮凝的作用,fe

3+

变成氢氧化铁,有一定的网捕作用,从而达到处理水的目的。从而使fenton氧化法成为重要的高级氧化技术之一。芬顿法的实质是二价铁离子(fe

2+

)、和双氧水之间的链反应催化生成羟基自由基,具有较强的氧化能力,其氧化电位仅次于氟,高达2.80v。另外,羟基自由基具有很高的电负性或亲电性,其电子亲和能高达569.3kj具有很强的加成反应特性,因而fenton试剂可选择的氧化水中的大多数有机物,特别适用于生物难降解或一般化学氧化难以凑效的有机废水的氧化处理。本系统主要针对于有机物的氧化,以降低外排污水的cod指标,cod的去除率60-75%。

30.进一步地,所述回用水池内收集的水可用于车间回用,水量占比可达到85%左右,例:每日系统进水5000m3/d,回用合格产品水4250m3/d。原工艺需仅能处理2500~3000m3/d。

31.进一步地,所述芬顿系统形成的清液(即芬顿出水水量占比为14.9%)排入外排管网,芬顿系统产生的污泥进入所述污泥系统,由原有的压滤机压制成泥饼外运(水量占比为1%)。

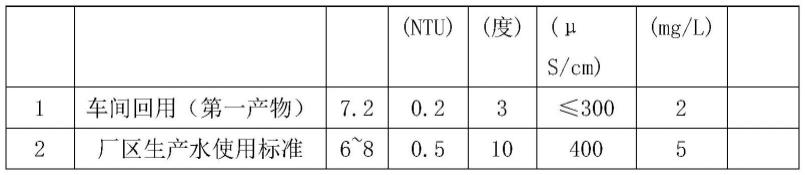

32.印染废水处理后出水的深度处理效果分析数据结果

33.1、某绍兴印染厂试验运行表一

34.系统淡水和厂区回用标准对比表

[0035][0036][0037]

2、某绍兴印染厂试验运行表二

[0038]

各系统间水质对比表

[0039][0040]

上述结果说明,作为单个处理的hmf帘式膜系统、抗污染反渗透系统、物料膜浓缩系统、中压反渗透系统进行处理后,印染废水总体的浊度、色度、电导率、以及cod均有大幅度的降低,因此,在该系统下印染废水得到高倍浓缩回用处理。

[0041]

虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

[0042]

上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施方式的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方式或变更均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1