氯化收尘渣综合处理方法与流程

本发明涉及钛白粉生产技术,尤其是一种氯化法钛白粉生产中产生的副产物的处理技术。

背景技术:

1、

2、无论是氯化法钛白粉或海绵钛在生产过程中,都需先使用氯气与富钛料(高钛渣、天然金红石、人造金红石或ugs渣)在高温下氯化反应得到四氯化钛,生产获得四氯化钛后采用不同的处理模式,得到相应需要的产品(钛白粉或海绵钛),四氯化钛生产工艺有沸腾氯化和熔盐氯化两种方法,由于所得的产品质量、废物排放、工艺流程长短和反应过程的传质传热以及设备产能上优势,沸腾氯化制备四氯化钛现在是目前国内外采用的主流工艺。而在沸腾氯化生产四氯化钛过程中,每生产1吨粗四氯化钛将产生氯化收尘渣50~120kg(与所使用的原料品位差异有所不同),氯化收尘渣中主要含有未反应的富钛料、石油焦和氯化反应产生的氯化铁、氯化亚铁及少量的氯化铝、氯化锰、氯化镁等金属氯化物。

3、由于氯化收尘渣中含有大量易溶性金属氯化物,极易吸潮或遇水水解而生成盐酸和金属氧化物,同时在氯化收尘渣排出设备时由于夹带有四氯化钛,四氯化钛极易与空气中水分结合,生成盐酸酸雾,污染环境,如直接排放进入环境将造成土壤酸化、重金属离子污染等严重事故。对此,国外相关企业一般采用石灰中和、滤渣填埋的方式处理,氯化法钛白粉最大生产企业美国科慕公司除采用石灰中和法外,还有将废渣打浆后高压深井注入地层,及中和后加入水泥沙石等生产建筑材料—观音石的处理方式。而国内企业大多直接用工业水打浆后中和过滤,污水外排,滤渣送渣场堆放的方式,这样处理易造成二次环境污染。

4、如发明专利cn104030344a提供了一种氯化收尘渣的综合处理方法,通过调浆、过滤、重选、滤液转化及焙烧,分别回收了钛渣、石油焦、盐酸和铁等有价成分。其原理主要基于收尘渣中氯化铁、氯化亚铁成分比例较高的特点和盐酸易于挥发的特性,采用加硫酸进行转化,然后蒸发回收盐酸,同时将氯化物转化为不易挥发的硫酸盐。硫酸盐再通过焙烧,铁等金属硫酸盐分解成为金属氧化物,硫酸根分解为二氧化硫通过尾气收集。该方法具有工艺易控、生产污水零排放等优点,但该处理工艺流程较长,废渣处理成本高。

5、发明专利cn101746816a公开了一种氯化收尘渣处理工艺,工艺包括将氯化收尘渣加水制成浆液,制浆过程中产生的蒸汽和部分氯化氢气体通往氯化尾气中和处理,制好的浆液用砂浆泵送到转鼓式过滤机进行过滤液固分离,产生的滤饼用作道路垫填或送往渣场弃置,滤液送往污水处理系统中和达标排放,此处理方法产生的废渣洗涤需要使用大量的洗涤水,导致二次污染,同时固相物料洗涤不彻底,经过雨水浸泡作用,残留在固相物内的可溶性氯渗出直接影响环保。

6、发明专利cn106586962a公开了一种利用蒸汽中性水解氯化收尘渣回收盐酸的方法,将氯化收尘渣匀速加入回转窑,沸腾氯化炉尾气与水蒸气的混合气体连续引入回转窑,回转窑内的固相和气相形成逆流接触,氯化收尘渣中的酸性氯化物和中性氯化物在蒸汽中进行水解,气体通过气体冷凝器形成盐酸,弱磁选回收水解固相产物的铁,浮选回收石油焦。

7、攀钢集团的发明专利cn110961430a和cn111545551a两个专利也公开了两种氯化废渣的处理方法,主要发明一种专用装置。并利用该装置将氯化收尘渣加水分解得到水溶液,并与氯化生产尾气处理系统产生的含次氯酸根废水反应后过滤得到含铁渣和盐水,含铁渣可堆存、利用,盐水可通过蒸发结晶回收盐,处理方法简单,使氯化收尘渣、含次氯酸根废水得到综合处理和利用,较好解决了目前氯化收尘渣处理方式带来的环保问题。

8、此外,部分文献也提及氯化收尘渣的处理方法,如东北大学材料与冶金学院2013级硕士研究生姚泉就研究了两种方法,一种采用石灰中和法制备氯化钙,另一种采用类似观音石的制备方法。

9、从国内最新研究情况来看,目前对于氯化收尘渣的处理模式基本为湿式方式处理进行,在处理过程中基本上采用减量化、无害化为主,各种处理工艺流程较长,设备要求苛刻,成本较高,都未见工业化推广应用的报道;而资源化综合利用除专利cn100998914a将滤饼掺配铁矿用于烧结球团外,其他鲜有相关报道。

技术实现思路

1、为解决目前氯化收尘渣缺乏高价值且低成本的回收利用途径的问题,本发明提供了一种氯化收尘渣综合处理方法。

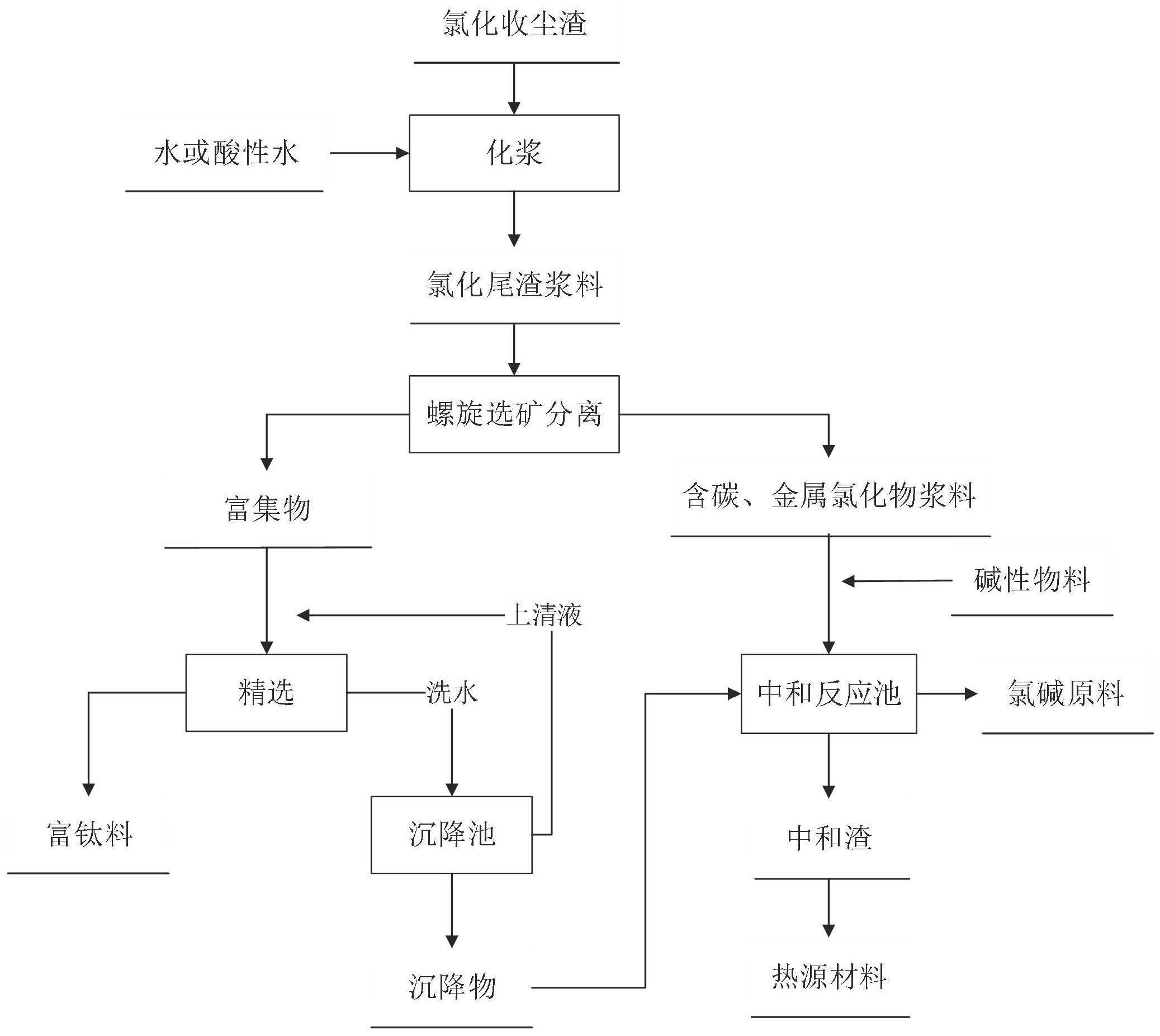

2、本发明所采用的技术方案是:氯化收尘渣综合处理方法,包括如下步骤:

3、s1、氯化收尘渣加水化浆,得到收尘渣浆料;

4、s2、将所述收尘渣浆料送入螺旋选矿机,分选出富集矿,残留物为初选分离后浆料;

5、s3、将所述富集矿送入精选设备进行精选得到富钛料和尾矿浆;

6、s4、所述尾矿浆经澄清得到上层清液和下层底料;所述上层清液返回步骤s3中作为精选洗水循环使用;

7、s5、所述初选分离后浆料和所述下层底料收集后加入碱性中和试剂,然后经固液分离得到中和渣和含氯溶液,所述中和渣作为烧制水泥和/或红砖的热源材料使用,所述含氯溶液送氯碱生产工艺电解槽使用。

8、本发明目的在于解决沸腾氯化制备四氯化钛生产过程中氯化收尘渣处理技术的不足,在沸腾氯化采用富钛料加碳氯化后,富钛料中钛、铁、钙、镁等金属化合物在高温条件下与氯气反应,形成金属氯化物逸出氯化炉,对其进行冷却、精制后获得四氯化钛,在此过程中,有部分富钛料随着反应的进行,粒度变细,未完全反应细物料即随氯化尾气溢出氯化炉,经过旋风分离器收尘,形成氯化收尘渣,由于氯化收尘渣夹带四氯化钛,排渣过程中,收尘渣遇空气中水分,立即发生水解反应,形成酸雾,影响现场操作环境。氯化收尘渣分析结果表明,其主要含石油焦、tio2和可溶性的金属氯化物,其中含有不可溶部分占质量的55%以上,为利用价值较高的元素,有资源回收利用的潜力,本发明将其用在排渣时使用水或现场生产过程中产生的酸性废水对氯化炉排出的渣采用水化浆,消除现场受收尘渣中夹带四氯化钛形成酸雾对现场操作的影响,将其所得浆料直接使用螺旋选矿机进行预分离,获得品位较高的初分富钛料,再使用摇床或螺旋溜槽进行物料进一步纯化,获得高品位、优质富钛料,作为产品或氯化炉回用;螺旋选矿机和后步的分离的富含石油焦和可溶性金属氯化物分离液,使用石灰和石灰石或氢氧化钠和碳酸钠中和处理,分离后获得富含石油焦的中和渣,作为烧制水泥和红砖热源材料使用,含氯溶液经过处理后供氯碱电解使用。

9、作为本发明的进一步改进,步骤s1化浆处理过程在密闭容器中进行,以消除现场排渣操作时烟尘对现场污染影响。

10、作为本发明的进一步改进,所述收尘渣浆料的固含量为1~20%。

11、作为本发明的进一步改进,本发明的精选设备可以选择摇床、螺旋溜槽或悬震锥面选矿机。

12、作为本发明的进一步改进,所述碱性中和试剂选自石灰、石灰石、氢氧化钠、碳酸钠中的一种或任意几种。

13、本发明还公开了一种氯化法钛白粉生产方法,其特点是包括本发明的氯化收尘渣综合处理方法。

14、本发明的有益效果是:

15、(1)氯化炉排渣现场环境改善:沸腾氯化钛白粉在氯化过程中产生的氯化渣为富钛料在高温条件下经过氯气氯化,反应形成的低沸点氯化物和未反应的富钛料和石油焦,随着氯化反应形成的四氯化钛从氯化炉排出,经过旋风收尘器收集所得,在形成的收尘渣中必然夹带有四氯化钛,在排渣过程中,氯化渣一旦遇到空气中含有的水分,四氯化钛立即发生水解反应,形成含氯化氢的白色烟雾,影响现场操作环境,本发明在化浆槽内使用水或生产过程中产生的酸性废水对其进行化浆处理,利用化浆处理过程中物料中含有极易溶解的金属氯化物,且在密闭容器进行,消除了现场排渣操作时烟尘对现场污染影响,控制化浆时加入的水量使氯化收尘渣浆料固含量为1~20%;由于化浆后浆料粘度小,流动性好,易于输送,可以采用泵进行,浆料易转运,确保生产过程的连续、稳定运行。采用水或酸性水进行化浆,一方面水与氯化渣中氯化物反应、结合,减少氯化渣排放时形成烟雾;另一方面,由于水的加入,氯化渣物料温度获得降低,减少酸雾的产生,达到改变现场环境目的。

16、(2)氯化收尘渣中有益物质钛的资源化综合利用:氯化收尘渣中含有大量未反应的富钛料,通过选矿方式将其从浆料中分离,获得高品位、优质富钛料作为产品外售或经过处理返回氯化炉作为钛原料再次氯化使用,提高整个生产流程富钛料中钛收率,四氯化钛中钛达到有效利用;

17、(3)氯化收尘渣中有益物质石油焦和氯资源化综合利用:同样氯化收尘渣中含有大量未反应的石油焦,通过选矿方式石油焦保留在浆液中,或在精选时分选后进入洗水中沉积在洗水底部,将其合并后直接采用石灰和石灰石或氢氧化钠和碳酸钠中和处理,分离后获得富含石油焦的中和渣,作为烧制水泥和红砖热源材料使用,含氯溶液经过处理后供氯碱电解使用。

18、(4)本发明与现有氯化收尘渣处理工艺相比,具有流程短、利用成熟、能耗低的选矿技术,整个处理过程成本低等优点,尤其是氯化收尘渣中的钛、石油焦和金属氯化物可全部资源化回收利用,完全达到循环经济要求标准。本发明属于跨行业、跨领域的组合创新,不涉及新工艺、新设备,新材料,技术风险较小,易于工业化推广。

- 还没有人留言评论。精彩留言会获得点赞!