基于钢板输送产线的智能化双面清洁装置及方法与流程

本发明涉及钢板清洁技术,具体为基于钢板输送产线的智能化双面清洁装置及方法。

背景技术:

1、近年来随着经济的发展,钢板的需求量急剧增长,然而钢板在生产的过程中难以确保不被污染,因此需对钢板进行清洁,在现有技术中,钢板清洁的过程一般是利用清洁剂通过人工的方式进行喷淋清洗,再通过机器进行抛光打磨,由于清洗过程不连续,导致费时费力,并且人工操作的方式导致工作量巨大,极大的提高劳动强度;

2、为了解决钢板清洁的问题,出现了各种各样的钢板清洁机,而目前的大多数钢板清洁机在使用的过程中,都是在钢板生产完成后在转运至钢板清洁机中进行清洁,虽然解决了人力清洁效率低的问题,但仍然存在生产与清洗过程不连续,导致生产线被拉长,生产总体效率低下的问题,同时现有的钢板清洁机无法根据钢板的污染情况合理的分配清洗功率,导致清洁机只能以标准功率运行,对于污渍较少的情况,过高的清洁功率浪费能源的同时又会缩短刷头的使用寿命,而对于污渍较多的情况,功率有不足以对钢板实现完全清洁,使用效果差;

3、针对上述技术问题,本技术提出一种解决方案。

技术实现思路

1、本发明中,通过钢板在生产转运的过程中完成清洁,将钢板的清洁结构与钢板生产线中的运输部件进行一体化结合,提高钢板的清洁与生产的整体性与连贯性,而对钢板进行表层分析,使得清洁结构能够根据钢板表面状态对运行功率进行适配,对于污渍少的区域低功率运行,节省能源消耗,提高刷头的使用寿命,对于污渍严重的区域高功率运行,保证清洁的效果,同时若钢板表面大量出现一致性污染区域,能够及时的通过高频次分析单元发现设备异常,并提醒工作人员对设备进行检查,解决钢板清洁机与生产线不连续导致生产效率低以及钢板清洁机无法根据钢板情况适时调整的问题,而提出基于钢板输送产线的智能化双面清洁装置及方法。

2、本发明的目的可以通过以下技术方案实现:

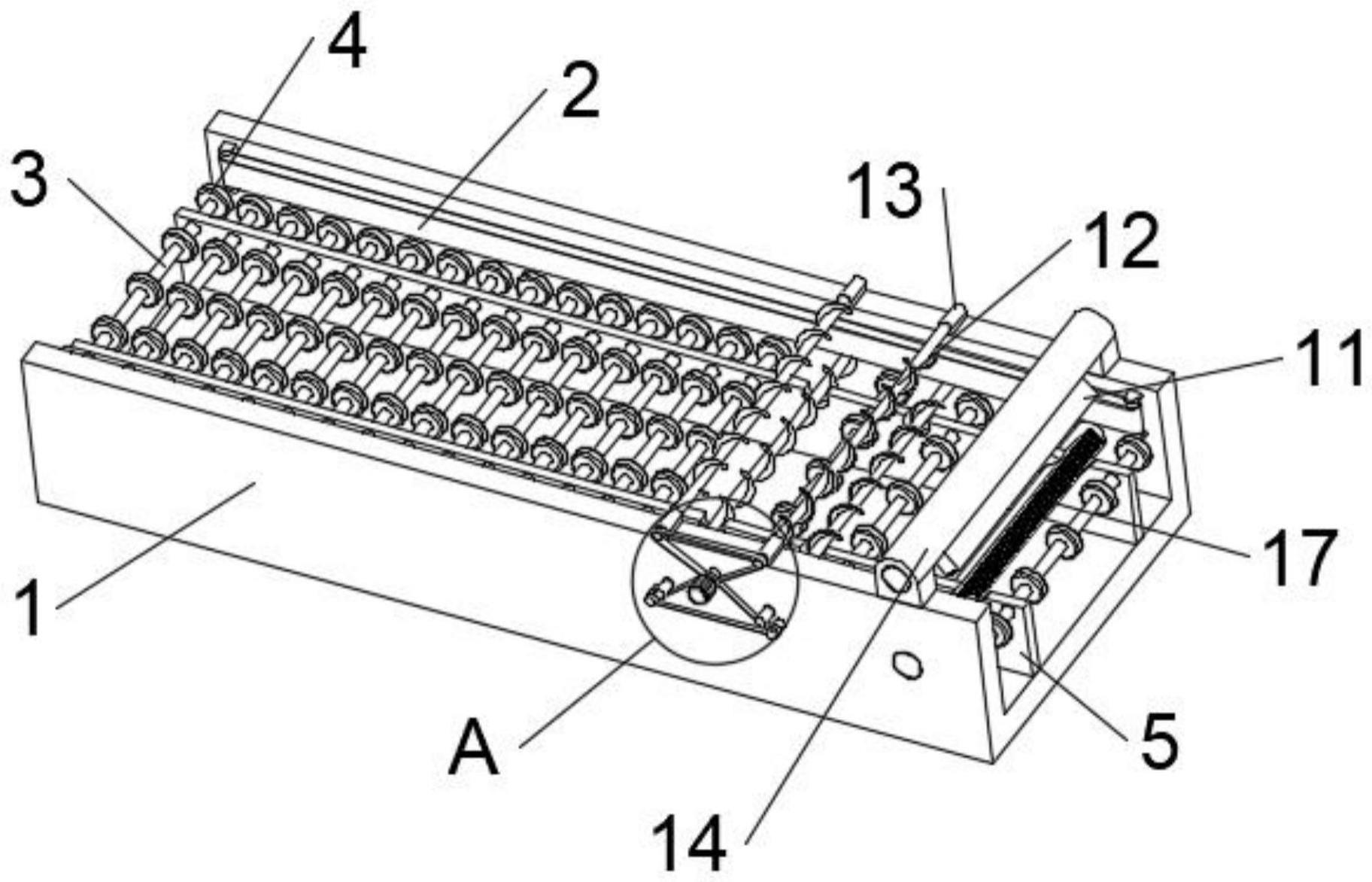

3、基于钢板输送产线的智能化双面清洁装置,包括运输槽道,所述运输槽道横截面呈u字形,所述运输槽道内部两侧转动连接有防撞皮带,所述运输槽道内部固定安装有支撑板,所述支撑板上方转动连接有多组驱动辊,所述驱动辊外壁固定安装有多组支撑滚轮,多组支撑滚轮等间隔排列;

4、所述运输槽道上表面固定安装有轴承座和外套管,所述外套管内部滑动连接有上入口刷,所述轴承座内部转动连接有上轴向滚刷,所述上轴向滚刷一端凸出于轴承座,所述上轴向滚刷凸出于轴承座的一端外壁绕接有上驱动皮带,所述支撑板中部转动连接有下轴向滚刷,所述下轴向滚刷一端凸出于运输槽道侧壁,所述下轴向滚刷外壁绕接有下驱动皮带,所述运输槽道外侧固定安装有驱动电机,所述驱动电机输出端固定连接有驱动轴,所述下驱动皮带和上驱动皮带同时绕接在驱动轴外壁,所述运输槽道外壁靠近下轴向滚刷的位置转动连接有限位压辊,所述下驱动皮带两侧抵接在限位压辊下方,所述支撑板上表面开设有位移槽,所述位移槽内部也滑动连接有控制轴,位于位移槽内部的控制轴外壁固定安装有下入口刷,所述运输槽道入口处固定安装有传感器与控制模块。

5、作为本发明的一种优选实施方式,所述上入口刷和下入口刷均朝向运输槽道起始端倾斜,所述上轴向滚刷和下轴向滚刷外壁螺旋安装有刷毛,两组所述上轴向滚刷外的刷毛分别为逆时针和顺时针两个方向,两组所述下轴向滚刷外的刷毛分别为逆时针和顺时针安装,远离外套管的一组所述上轴向滚刷外部的刷毛由运输槽道外壁靠近驱动电机的一端延伸至上轴向滚刷中部,靠近外套管的一组所述上轴向滚刷外部的刷毛由运输槽道外壁远离驱动电机的一侧延伸至上轴向滚刷中部,所述下轴向滚刷与上轴向滚刷外壁上的刷毛安装位置相同,旋转方向相反。

6、作为本发明的一种优选实施方式,所述传感器用于检测被传送物体的上下表面的光滑平整度,所述控制模块包括服务器、表面采集单元、清洁控制单元、反馈复检单元和高频次分析处理单元,所述表面采集单元通过传感器对运输槽道中运输的钢板表面进行检测,表面采集单元采集到钢板表面上的图像,并将图像发送至服务器,服务器收到图像后,将图像发送至清洁控制单元;

7、清洁控制单元收到图像后,对图像进行分析并标记图像中的污渍点,随后对图像中的污渍点分布密度进行评级,生成无污渍区域、低密度污渍区域、高密度污渍区域三种不同的密度等级,根据不同的密度等级生成相应的低功率清洁、正常清洁和强清洁信号,并将低功率清洁信号、正常清洁信号和强清洁信号发送至由清洁控制单元控制的控制器,控制器根据收到的信号种类控制上入口刷、下入口刷、上轴向滚刷和下轴向滚刷进行运作,所述清洁控制单元将生成的无污渍区域、低密度污渍区域和高密度污渍区域发送至服务器,所述高频次分析处理单元对无污渍区域、低密度污渍区域和高密度污渍区域的出现位置以及出现次数进行统计,当一个统计周期内高密度污渍区域多次出现在相近位置,则生成设备污染信号,并将设备污染信号发送至服务器,服务器通过网络将设备污染信号发送至显示屏,对管理员进行提醒。

8、作为本发明的一种优选实施方式,所述清洁控制单元对图像进行分析时,对图像进行灰度处理,并将灰度处理后像素颜色不同的像素点标记为异常点,将相邻的多个异常点组成的像素块标记为阴影点,并将阴影点所涵盖的像素面积与预设的像素面积阈值进行比较,若阴影点所涵盖的像素面积≥预设的像素面积,则将该阴影点标记为污渍点,若阴影点所涵盖的像素面积<预设的像素面积,则忽略该阴影。

9、作为本发明的一种优选实施方式,所述清洁控制单元对图像中的污渍点分布密度进行评级时,将图像均分为多个区域,并对每个区域内出现的污渍点进行计数统计并将计数结果与预设的污渍点数量阈值进行比较,若某个区域内污渍点数量≥预设的污渍点数量阈值,则将该区域标记为高密度污渍区域,若某个区域内的污渍点数量<预设的污渍点数量阈值,则将该区域标记为低密度污渍区域,若某个区域内不存在污渍点,则将该区域标记为无污渍区域,其中,若某一污渍点位于相邻两个区域的边界上,则该污渍点仅计入其他污渍点较多的一个区域,当两个区域污渍点数量相同时,该污渍点仅计入任意一个区域一次,对图像进行划分时,沿图像长度方向进行等间隔划分。

10、作为本发明的一种优选实施方式,所述清洁控制单元对无污渍区域生成低功率清洁信号,对低密度污渍区域生成正常清洁信号,对高密度污渍区域生成强清洁信号,其中上入口刷、下入口刷、上轴向滚刷和下轴向滚刷的运行功率,强清洁信号状态下的运行功率>正常清洁信号状态下的运行功率>低功率清洁信号状态下的功率。

11、作为本发明的一种优选实施方式,所述清洁控制单元将高密度污渍区域位于图像中的区域发送至服务器,高频次分析单元从服务器获取到高密度污渍区域后,对每个区域出现的高密度污渍次数进行计数,在一个生产周期内,若某一区域出现高密度污渍出现的次数≥预设的次数阈值,则将该区域标记为故障区域,并生成设备污染信号,并将设备污染信号以及故障区域发送至服务器,服务器通过网络发送至外接显示屏,显示屏上显示“设备污染”文本以及含有故障区域的图像。

12、作为本发明的一种优选实施方式,所述管理员对设备污染进行排查维护完成后,手动向反馈复检单元输入污染排除信号,所述反馈复检单元接收到污染排除信号后,从服务器中调取自污染排除信号生成的时间点之后的高密度污渍区域,对高密度污渍区域在图像中出现的区域进行统计,若高密度污渍区域出现区域与设备污染信号生成时的故障区域不同,则不作出反应,若高密度污渍区域出现区域与设备污染信号生成时的故障区域相同,则生成故障信号,并将故障信号发送至服务器,服务器收到故障信号后,在外接的显示屏上显示“污染故障未排除”文本。

13、该基于钢板输送产线的智能化双面清洁装置的使用方法,包括以下步骤:

14、步骤一:待清洁的钢板被输送至运输槽道中的支撑滚轮上方,所述支撑滚轮在驱动辊的作用下带动钢板前行,钢板经过传感器时,传感器获取到钢板上的污渍情况,并将其进行分析处理后对用于清洁的上入口刷、下入口刷、上轴向滚刷和下轴向滚刷进行控制;

15、步骤二:钢板到达上入口刷和下入口刷所处的位置时,上入口刷和下入口刷对钢板表面进行一次初刷,将钢板表面上附着较为牢固的污渍刷动,当钢板到达上轴向滚刷或下轴向滚刷的位置时,上轴向滚刷或下轴向滚刷上螺旋状的刷毛通过转动将钢板表面上附着的污渍向两侧刷动,使得钢板表面得到清洁;

16、步骤三:当某一个周期内大量的钢板在同一位置出现严重污渍的情况时,高频次分析处理单元会对服务器生成信号,并通过服务器外接的显示屏进行显示,从而提醒工作人员对设备进行检查维护。

17、与现有技术相比,本发明的有益效果是:

18、1、本发明中,通过将钢板的清洁结构与钢板生产线中的运输部件相结合,使得钢板在生产转运的过程中完成清洁,提高钢板的清洁与生产的整体性,避免钢板运输收集后再转运至清洗机中所导致的步骤繁琐,总体运行效率低的问题,提高钢板生产的效率。

19、2、本发明中,通过对钢板表面的污渍进行分析,使得钢板上污渍严重的区域经过清洁结构时,清洁结构能够根据清洁控制单元所生成的信号对运行功率进行适配,对于污渍少的区域降低运行功率,节省能源消耗,提高刷头的使用寿命,对于污渍严重的区域提高运行功率,保证清洁的效果。

20、3、本发明中,通过对钢板表面出现污渍的区域进行统计分析,能够及时的发现钢板因为设备异常而导致的固定位置出现严重污渍,并提醒工作人员对设备进行检查,减少设备异常污染钢板的情况发生,达到了减少钢板污染的目的,进而降低钢板清洁结构的运行功率。

- 还没有人留言评论。精彩留言会获得点赞!