溅射环的清洗装夹工件和清洗装置的制作方法

1.本技术涉及半导体领域,尤其涉及一种溅射环的清洗装夹工件和清洗装置。

背景技术:

2.在集成电路芯片制造过程中,常用磁控溅射靶材沉积镀膜制备互连线、阻挡层、通孔、抗反射层、籽晶层等。利用高能粒子(如ar+)轰击靶材,溅射出的中性靶材原子或原子团沉积到靶材对面的衬底上,形成薄膜层。当芯片特征尺寸越来越窄,填孔深宽比越来越大,对镀膜的填孔能力要求也越高。靶材溅射出的原子或原子团向多个方向飞出,仅部分垂直沉积到衬底上,这样高深宽比的台阶孔很容易在孔口形成封闭(overhang),而在孔内部形成孔洞(void)。为解决该问题,一种方法是在靶材与衬底间置入材质同靶材的溅射环(coil),溅射环上施加射频电源(rf),形成高密度等离子区将溅射出的中性原子离子化,这样大部分靶材离子在靶材与衬底间施加的电场作用下,以垂直角度填充深孔。相应的技术有金属等离子体(ionized metal plasma,imp)、自离子化等离子体(self ionizedplasma,sip)、侧壁覆盖增强反溅射(enhanced coverage re-sputtering,encore)。

3.溅射环在长期使用后,其表面会吸附和集聚各种颗粒物,为防止这些颗粒物掉落而污染晶圆或腔室,需要维护人员定期将所述溅射环拆下来进行清洗,但是现有的清洗通常是由人工完成,会存在清洗效果差,外表面洁净度差以及清洗效率低的问题。

技术实现要素:

4.本技术一些实施例提供了一种溅射环的清洗装夹工件,包括:

5.支撑架,所述支撑架包括两跟竖杆和与所述两根竖杆顶部固定连接的横杆;

6.位于所述两个竖杆之间的第一承重杆和第二承重杆,所述第一承重杆和第二承重杆的两端固定在所述两个竖杆上,且第二承重杆位于第一承重杆上方;

7.固定在所述第一承重杆上的底部夹块;

8.固定在所述第二承重杆上的第一侧部夹块和第二侧部夹块,第一侧部夹块和第二侧部夹块位于所述底部夹块的上方两侧,所述底部夹块、第一侧部夹块和第二侧部夹块用于在装夹溅射环时分别从所述溅射环的底部和两侧夹住所述溅射环。

9.在一些实施例中,所述底部夹块中具有一个或两个第一卡槽,所述第一卡槽的开口朝向向上。

10.在一些实施例中,所述第一承重杆包括两根并列的第一子承重杆,所述两根第一子承重杆穿过底部夹块的底部部分将所述底部夹块固定。

11.在一些实施例中,所述底部夹块具有两个第一卡槽时,所述两个第一卡槽对称的位于所述底部夹块中,且所述两个第一卡槽分别位于所述第一承重杆的两侧。

12.在一些实施例中,所述第一侧部夹块中具有一个或两个第二卡槽,所述第二侧部夹块中具有一个或两个第三卡槽,所述第二卡槽和第三卡槽的开口相向设置。

13.在一些实施例中,所述第二承重杆包括两根并列的第二子承重杆,所述两根第二

子承重杆穿过所述第一侧部夹块和第二侧部夹块将所述第一侧部夹块和第二侧部夹块固定。

14.在一些实施例中,所述第一侧部夹块中具有两个第二卡槽,所述两个第二卡槽对称位于所述第一侧部夹块中,且所述两个第二卡槽分别位于所述第二承重杆的两侧;所述第二侧部夹块中具有两个第三卡槽,所述两个第三卡槽对称位于所述第二侧部夹块中,且所述两个第三卡槽分别位于所述第二承重杆的两侧。

15.在一些实施例中,所述底部夹块在所述第一承重杆上的固定位置可调整,所述第一侧部夹块和所述第二侧部夹块在所述第二承重杆上的固定位置可调整。

16.在一些实施例中,所述支撑架、所述第一承重杆和所述第二承重杆的材料为金属,所述底部夹块、所述第一侧部夹块和所述第二侧部夹块的材料为塑料。

17.本技术另一些实施例还提供了一种清洗装置,包括:

18.前述任一项所示的清洗装夹工件,所述清洗装夹工件上装夹有待清洗的溅射环;

19.清洗腔,用于对置于清洗腔中的待清洗的溅射环进行清洗;

20.传送装置,用于装载所述清洗装夹工件,并将所述清洗装夹工件传送到所述清洗腔中。

21.与现有技术相比,本技术的技术方案的优点在于:

22.本技术前述一些实施例中的溅射环的清洗装夹工件,包括:支撑架,所述支撑架包括两跟竖杆和与所述两根竖杆顶部固定连接的横杆;位于所述两个竖杆之间的第一承重杆和第二承重杆,所述第一承重杆和第二承重杆的两端固定在所述两个竖杆上,且第二承重杆位于第一承重杆上方;固定在所述第一承重杆上的底部夹块;固定在所述第二承重杆上的第一侧部夹块和第二侧部夹块,第一侧部夹块和第二侧部夹块位于所述底部夹块的上方两侧,所述底部夹块、第一侧部夹块和第二侧部夹块用于在装夹溅射环时分别从所述溅射环的底部和两侧夹住所述溅射环。采用本技术的清洗装夹工件装夹待清洗的溅射环,具体的,通过第一承重杆上的所述底部夹块从底部,以及通过所述第二承重杆上的所述第一侧部夹块和第二侧部夹块从两侧可以很简便的夹住待清洗的溅射环,并且由于是采用三点固定的方式固定竖直放置的待清洗的溅射环,使得待清洗的溅射环可以牢固的被固定,并且将这种固定待清洗的溅射环的清洗装夹工件传送之清洗装置时,可以自动对所述待清洗的溅射环进行清洗,提高了清洗效率和清洗效果,并且在清洗过程中,不存在维护人员接触接触溅射环的情况,提高了清洗的洁净度。

附图说明

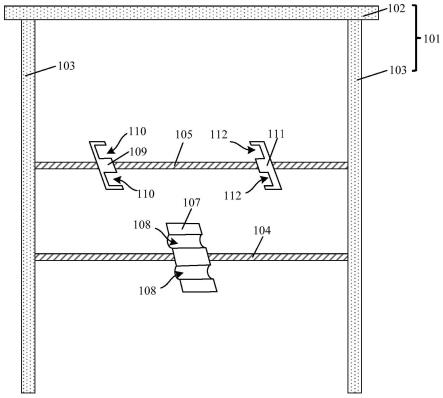

23.图1为本技术一些实施例中溅射环的清洗装夹工件的结构示意图;

24.图2为本技术一些实施例中底部夹块的结构示意图;

25.图3为本技术一些实施例中第一侧部夹块的结构示意图;

26.图4位本技术一些实施例中溅射环装夹在清洗装夹工件上的结构示意图。

具体实施方式

27.下面结合附图对本技术的具体实施方式做详细的说明。在详述本技术实施例时,为便于说明,示意图会不依一般比例作局部放大,而且所述示意图只是示例,其在此不应限

制本技术的保护范围。此外,在实际制作中应包含长度、宽度及深度的三维空间尺寸。

28.本技术一些实施例提供了一种溅射环的清洗装夹工件,参考图1,包括:

29.支撑架101,所述支撑架101包括两跟竖杆103和与所述两根竖杆103顶部固定连接的横杆102;

30.位于所述两个竖杆103之间的第一承重杆104和第二承重杆105,所述第一承重杆104和第二承重杆105的两端固定在所述两个竖杆103上,且第二承重杆105位于第一承重杆104上方;

31.固定在所述第一承重杆104上的底部夹块107;

32.固定在所述第二承重杆105上的第一侧部夹块109和第二侧部夹块111,第一侧部夹块109和第二侧部夹块111位于所述底部夹块107的上方两侧,所述底部夹块107、第一侧部夹块109和第二侧部夹块111用于在装夹溅射环时分别从所述溅射环的底部和两侧夹住所述溅射环。

33.具体的,所述支撑架101为架状,为清洗装夹工件的主体支撑结构。本实施例中,所述支撑架101包括两跟竖杆103和与所述两根竖杆103顶部固定连接的横杆102。所述横杆102的长度可以为0.5米-1.2米,所述竖杆103的长度可以为0.5米-1.2米,所述支撑架101的材料可以为金属或者其他合适的具有一定刚性和硬性的材料。在一具体的实施例中,所述支撑架101的材料为不锈钢或铝。

34.所述第一承重杆104用于底部夹块107的固定,所述二承重杆105用于第一侧部夹块109和第二侧部夹块111的固定,第一承重杆104和第二承重杆105位于所述两个竖杆103之间的,所述第一承重杆104和第二承重杆105的两端固定在所述两个竖杆103上,且第二承重杆105位于第一承重杆104上方,因而通过第一承重杆104上的所述底部夹块107从底部,以及通过所述第二承重杆105上的所述第一侧部夹块109和第二侧部夹块111从两侧可以很简便的夹住待清洗的溅射环,并且由于是采用三点固定的方式固定竖直放置的待清洗的溅射环,使得待清洗的溅射环可以牢固的被固定,并且这种固定方式便于运输和清洗。

35.本技术中,所述待清洗的溅射环为从溅射机台上拆下来需要进行清洗的溅射环。溅射环为磁控溅射机台上的一个不可或缺的部件,溅射环设置于靶材与衬底之间,进行溅射时,在溅射环上施加射频电源(rf),形成高密度等离子区将溅射出的中性原子离子化,这样大部分靶材离子在靶材与衬底间施加的电场作用下,沉积到衬底上。参考图4,图4中示意了一种环状结构为溅射环200,所述溅射环200包括带缺口的环体201和位于环体201的外侧壁上的固定凸起201,所述环体201为溅射环200的主体,所述固定凸起201作为固定溅射环的固定件。固定环200在长时间使用后,在固定环200的表面会吸附和集聚较多的颗粒物,为防止颗粒物掉落污染晶圆或腔室,因而需要定期将固定环拆200下来进行清洗。

36.继续参考图1,在一些实施例中,所述第一承重杆104和第二承重杆105在所述两个竖杆103上的固定位置是可以调整的,以满足不同尺寸的待清洗的溅射环的固定需求。即所述第一承重杆104和第二承重杆105与所述两个竖杆103是采用可拆卸的方式进行固定。

37.在一些实施例中,所述第一承重杆104和第二承重杆105的材料为的材料可以为金属或者其他合适的具有一定刚性和硬性的材料。在一具体的实施例中,所述第一承重杆104和第二承重杆105的材料为不锈钢或铝。

38.在一些实施例中,所述第一承重杆104包括两根并列的第一子承重杆,所述两根并

列的第一子承重杆可以设置于所述第一承重杆104的部分位置,所述两根并列的第一子承重杆用于固定所述底部夹块107,具体的,所述两根第一子承重杆穿过所述底部夹块107将所述底部夹块107固定,从而能防止所述底部夹块107在所述第一承重杆104上旋转,有利于提高固定待清洗的溅射环时的准确性和牢固度。

39.在一些实施例中,所述第二承重杆105包括两根并列的第二子承重杆,所述两根并列的第二子承重杆可以设置于所述第二承重杆105的部分位置,所述两根并列的第二子承重杆用于固定所述第一侧部夹块109和第二侧部夹块111具体的,所述两根第二子承重杆穿过所述第一侧部夹块109和第二侧部夹块111将所述第一侧部夹块109和第二侧部夹块111固定,从而能防止所述第一侧部夹块109和第二侧部夹块111在所述第二承重杆105上旋转,有利于提高固定待清洗的溅射环时的准确性和牢固度。

40.结合参考图1、图2和图4,所述底部夹块107用于从底部固定所述待清洗的溅射环200。所述底部夹块107中具有一个或两个第一卡槽,所述第一卡槽的开口朝向向上,所述待清洗的溅射环卡在第一卡槽内被固定。

41.在一实施例中,所述底部夹块107中仅具有一个第一卡槽时,相应的所述第一侧部夹块109也仅具有一个第二卡槽,所述第二侧部夹块111中也仅具有一个第三卡槽,通过所述一个第一卡槽、一个第二卡槽和一个第三卡槽可以固定一个待清洗的溅射环。在一实施例中,所述底部夹块107的高度为50-70mm,长度为40-60mm,宽度为30-50mm,所述第一卡槽108的深度为40-60mm,底部宽度为20-40mm,所述两个穿孔115之间的间距为15-25mm,所述穿孔115的尺寸为5-15mm。所述第一侧部夹块109的高度为20-50mm,长度为30-40mm,宽度为40-60mm,所述第一卡槽108的深度为10-30mm,底部宽度为20-50mm,所述两个穿孔115之间的间距为15-25mm,所述穿孔115的尺寸为5-15mm。

42.本实施例中,参考图1和图2,所述底部夹块107中具有两个第一卡槽108,所述两个第一卡槽108对称的位于所述底部夹块中,且所述两个第一卡槽108分别位于所述第一承重杆的两侧,相应的参考图1和图3,所述第一侧部夹块109中具有两个第二卡槽110,所述两个第二卡槽110对称位于所述第一侧部夹块109中,且所述两个第二卡110槽分别位于所述第二承重杆的两侧;同样的,所述第二侧部夹块111中具有两个第三卡槽,所述两个第三卡槽对称位于所述第二侧部夹块中,且所述两个第三卡槽分别位于所述第二承重杆的两侧(所述第二侧部夹块111的具体结构与所述第一侧部夹块109的具体结构相似,唯一的区别在于,所述第二侧部夹块111中的第三卡槽112与所述第一侧部夹块109中的第二卡槽110是相向设置的),通过前述特定的结构,在所述底部夹块107、第一侧部夹块109和第二侧部夹块111的对应的两个第一卡槽108、第二卡槽110和第三卡槽112可以相应的同时固定两个待清洗的溅射环,提高了清洗的效率以及固定的稳定度。

43.在一具体的实施例中,参考图2,所述底部夹块107中的第一卡槽108底部呈下凹的弧形,所述底部夹块107中具有两个穿孔115,所述第一承重杆104中的两根第一子承重杆穿过所述底部夹块107中的两个穿孔115将所述底部夹块107进行固定。在具体的实施例中,所述底部夹块107中具有穿孔115的部位可以包括第一本体部分和可拆卸的第一部分,可拆卸的第一部分可以从所述第一本体部分拆下,在进行固定时,所述可拆卸的第一部分可以通过螺钉或螺栓连接的方式与所述第一本体部分进行固定。在其他实施例中,所述第一卡槽的底部也可以呈矩形。

44.所述底部夹块107在上第一承重杆104上的位置可调整。

45.在一具体的实施例中,参考图3,所述第一侧部夹块109中的第一卡槽108底部呈矩形,所述第一侧部夹块109中具有两个穿孔114,所述第二承重杆105中的两根第一子承重杆穿过第一侧部夹块109中的两个穿孔114将所述第一侧部夹块109进行固定。在具体的实施例中,所述第一侧部夹块109中具有穿孔114的部位可以包括第二本体部分和可拆卸的第二部分,可拆卸的第二部分可以从所述第二本体部分拆下,在进行固定时,所述可拆卸的第二部分可以通过螺钉或螺栓连接的方式与所述第二本体部分进行固定。在其他实施例中,所述第一卡槽的底部也可以呈弧形。所述第二侧部夹块111的具体结构与所述第一侧部夹块109的结构相似,在此不在赘述。

46.所述第一侧部夹块109和所述第二侧部夹块111在所述第二承重杆105上的固定位置可调整,以满足不同尺寸的待清洗的溅射环的清洗要求。

47.在一些实施例中,所述底部夹块107、所述第一侧部夹块109和所述第二侧部夹块111的材料为塑料。

48.参考图4,图4为通过本技术的清洗装夹工件的所述底部夹块107、所述第一侧部夹块109和所述第二侧部夹块111固定待清洗的溅射环的结构示意图,具体的通过第一承重杆104(参考图1)上的所述底部夹块107从底部,以及通过所述第二承重杆105(参考图1)上的所述第一侧部夹块109和第二侧部夹块111(参考图1)从两侧可以很简便的夹住待清洗的溅射环,并且由于是采用三点固定的方式固定竖直放置的待清洗的溅射环,使得待清洗的溅射环可以牢固的被固定,并且将这种固定待清洗的溅射环的清洗装夹工件传送之清洗装置时,可以自动对所述待清洗的溅射环进行清洗,提高了清洗效率和清洗效果,并且在清洗过程中,不存在维护人员接触接触溅射环的情况,提高了清洗的洁净度。

49.本技术另一些实施例中,还提供了一种清洗装置,包括:

50.前述实施例中所示的清洗装夹工件,所述清洗装夹工件上装夹有待清洗的溅射环;

51.清洗腔,用于对置于清洗腔中的待清洗的溅射环进行清洗;

52.传送装置,用于装载所述清洗装夹工件,并将所述清洗装夹工件传送到所述清洗腔中。

53.在一些实施例中,所述传送装置包括上料轨道。

54.在一些实施例中,所述清洗腔可以采用浸泡清洗和/或喷洒清洗的方式对所述待清洗的溅射环进行清洗。

55.在一些实施例中,所述清洗装置还包括冲洗腔室和干燥腔室,所述冲洗腔室用于对清洗后的溅射环进行冲洗,以冲洗干净所述清洗后的溅射环表面的残留物;所述干燥腔室用于对所述冲洗后的溅射环进行干燥;进行干燥后,通过所述传送装置将所述清洗装夹工件传出。

56.本技术虽然已以较佳实施例公开如上,但其并不是用来限定本技术,任何本领域技术人员在不脱离本技术的精神和范围内,都可以利用上述揭示的方法和技术内容对本技术技术方案做出可能的变动和修改,因此,凡是未脱离本技术技术方案的内容,依据本技术的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本技术技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1