一种废乳化液的减量化处理方法与流程

本发明涉及废乳化液处理,更具体地,涉及一种废乳化液的减量化处理方法。

背景技术:

1、乳化液主要成分为基础油、乳化剂、添加剂、水。在机加工行业,乳化液具有切削、清洗、润滑、冷却等多种用途。乳化液经过多次使用后,因高温变质、性能下降、机械杂质多等原因,导致乳化液失效形成废乳化液。废乳化液被列入国家危险废物名录,类别为hw49,废乳化液的收集、处置被严格管控。

2、废乳化液的处理关键是破乳除油。现有技术一般采用药剂破乳,例如现有技术公开了一种废乳化液资源化处置的工艺方法,主要采用药剂破乳、渣油蒸发、废水芬顿氧化、生化处理,然而该方法工艺复杂、药剂使用繁琐、废水处理繁琐,流程较长,回收的油品有限,投资成本高,经济适用性不强。现有技术公开了一种废乳化液处置工艺及其操作方法,主要采用药剂处理,水质难达标,次生污泥多,未能从根本上解决废乳化液的合规化处置。

3、为了解决药剂破乳工艺带来的危险废物多的问题,现有技术公开了一种金属切削乳化液废水破乳超滤处理方法,通过超滤破乳物理法,不添加化学药剂也可完成破乳。然而,该方法仅是废乳化液处置的预处理工艺,超滤不能有效去除盐分、不能使废乳化液废水达标排放。而且,其cod去除率只能达到85%,无法更进一步提高cod的去除率。

技术实现思路

1、本发明要解决的技术问题是克服现有废乳化液超滤破乳的处理方法中,cod的电导率无法提高到85%以上的缺陷和不足,提供一种废乳化液的减量化处理方法,通过膜法破乳与蒸发结晶的协同作用,即可将废乳化液中的乳化油、盐分、有机物和水相有效分离,水相能够达标排放,而且cod的去除率可以达到98%以上。

2、本发明上述目的通过以下技术方案实现:

3、s1.对废乳化液超滤处理,得到浓液和出水:

4、s2.对s1处理后的出水通过机械蒸汽再压缩处理,机械蒸汽再压缩处理后得到的浓液与步骤s1得到的浓液蒸发结晶处理;

5、对s2机械蒸汽再压缩处理的出水ro处理和/或生化处理;

6、其中,s2中,蒸发结晶温度为35-45℃。

7、废乳化液的主要成分一般为矿物油、水、乳化剂及添加剂;本发明适用于电导率为2444~54444us/cm,cod含量为5444~244444ppm的所有废乳化液。

8、本发明s1中,超滤处理的作用为:对废乳化液破乳,并截留大分子有机物。

9、本发明s2中,对s1处理后出水通过机械蒸汽再压缩(mvr)处理,实现减量浓缩,机械蒸汽再压缩(mvr)处理后的出水经过ro处理和/或生化处理后透明无色,cod含量和电导率显著降低,能够达到排放标准。

10、本发明s2中,对s1处理后浓液以及机械蒸汽再压缩(mvr)处理后的浓液一起常温蒸发结晶处理,实现物料终极浓缩,能够实现废乳化液的最大减量化。且s2中的常温蒸发结晶温度较低,无需采用蒸汽加热,64℃的低品位余热或电能即可进行,因此能够节约能源与保证出水水质。

11、本发明采用超滤破乳,无需使用药剂破乳,解决了因药剂破乳产生的大量危废油泥产生、处置成本增加、污水处置难达标的问题。

12、本发明s1中,超滤处理可以采用管式膜超滤。

13、管式膜可以为有机材质,可选的材质为:pvdf、pvc、ptfe、pes或pan中的一种或几种。

14、本发明s2中,机械蒸汽再压缩(mvr)可以使用mvr系统。

15、mvr系统与物料接触部分的材质可以为不锈钢316l、不锈钢2245或钛材中的一种或几种。

16、mvr系统可以采用顺流式强制循环,mvr系统自带蒸汽发生器。

17、本发明s2中,蒸发结晶可以使用刮板结晶系统。

18、刮板结晶系统中蒸发盘管的材质可以为不锈钢316l、不锈钢2245或钛材中的一种或几种。

19、刮板结晶系统采用无蒸汽浓缩。

20、本发明s2中,ro处理的膜为抗污染膜。

21、优选地,还包括s3.s2中ro处理和/或生化处理后的浓液返回机械蒸汽再压缩处理。有利于进一步提高系统浓缩比例和有效降低次生废弃物的数量。

22、优选地,还包括s4.s2蒸发结晶处理后的产水经过油水分离后返回s1超滤处理。油水分离后的水相进入废乳化液处置原液罐返回s1超滤处理,有利于提高超滤物料浓缩比例。油水分离后的油相进入油罐可以出售。

23、油水分离可以使用油水分离器。油水分离器可以使用多级隔板分离。多级隔板可以采用碳钢材质设计。

24、更进一步优选地,油水分离的停留时间>8h。

25、油水分离器的分油率为1~1.5%。

26、优选地,s1中超滤处理的膜的孔径为24~64nm。

27、超滤膜的孔径小于24nm,不利于系统回收率,增加污堵风险。

28、超滤膜的孔径大于64nm,不利于破乳效果,出水浑浊,含油高。

29、更优选地,s1中超滤处理的膜的孔径为34~54nm。

30、优选地,s1中超滤处理的运行压力为4.2~4.6mpa。

31、超滤处理的运行压力小于4.2mpa,不利于系统设计及产水通量低。

32、超滤处理的运行压力大于4.6mpa,不利于系统稳定运行,容易出现膜组件破损,出水浑浊。

33、优选地,在s1之前,还包括过滤处理,过滤袋的孔径为24~124mm。

34、由于废切削液中可能存在金属切削渣、金属粉末或泥渣,使用24~124mm的过滤袋有利于去除金属杂质及无机残渣,保护后端膜组件。

35、优选地,s2中,结晶处理为刮板结晶。

36、相对于多效结晶或降膜结晶,刮板结晶更有利于高有机物残留的粘渣结晶。

37、优选地,s2中,机械蒸汽再压缩处理的蒸发温度为82~85℃。

38、s2中,机械蒸汽再压缩处理的蒸发温度低于84℃,压缩机不启动,不利于蒸发。

39、s2中,机械蒸汽再压缩处理的蒸发温度高于85℃,不利于有机物过高物料的浓缩,压缩机容易出现喘振。

40、因此能够有效保证系统高效稳定运行。

41、优选地,s2中,机械蒸汽再压缩处理的浓缩比大于等于94%。

42、更优选地,s2中,机械蒸汽再压缩处理的浓缩比为94%~93%。

43、s2蒸发处理的浓缩比对系统稳定运行和系统处理效率有影响。

44、浓缩比过小,不利于产水处置,系统处理效率低下。

45、浓缩比过大,不利于系统稳定运行,易出现喘振或结垢。

46、优选地,s2中ro处理的运行压力为4.8-2.4mpa。

47、ro处理的运行压力主要影响系统产水回收率、产水水质指标。

48、ro处理的运行压力小于4.8mpa,不利于系统经济运行,产水回收率低;

49、ro处理的运行压力大于2.4mpa,不利于膜壳承压能力,易造成膜壳破损;

50、优选地,s3中ro处理的浓缩比大于84%。

51、s3中ro处理的浓缩比对产水回收率、膜污染有影响。

52、浓缩比过小,不利于系统运行,产水回收率低,运行成本增加

53、浓缩比过大,不利于系统稳定运行,膜污堵较快,清洗频繁,易损伤膜组件优选地,s2中,生化处理可以为a2/o处理。

54、a2/o为厌氧-缺氧-好氧处理。具体工艺为:厌氧除磷、除cod,缺氧除tn,好氧除cod跟氨氮。

55、相对于a/o生化处理,a2/o生化处理更有利于系统中氨氮、tn的去除。

56、优选地,s2蒸发结晶处理后的残渣焚烧或热解处理。

57、更优选地,s3蒸发结晶处理后的残渣热解处理。

58、残渣焚烧处理,可以用于余热发电,实现残渣热能的再应用。

59、残渣热解处理中,热解温度可以为354~544℃,残渣热解处理有利于残渣中油的回收利用,后续剩余热解炭渣能够用于建材或制陶粒,能够实现残渣的资源化应用。

60、优选地,所述废乳化液的电导率为24444~54444us/cm,cod含量为84444~244444ppm。

61、本发明的废乳化液的减量化处理方法适用于不同浓度范围的废乳化液,可用于处理cod含量为5444~244444ppm的废乳化液,电导率为2444~54444us/cm的高浓度废乳化液,可以广泛应用于废乳化液的处理中。尤其适用于电导率为24444~54444us/cm,cod含量为84444~244444ppm的废乳化液处理。

62、与现有技术相比,本发明的有益效果是:

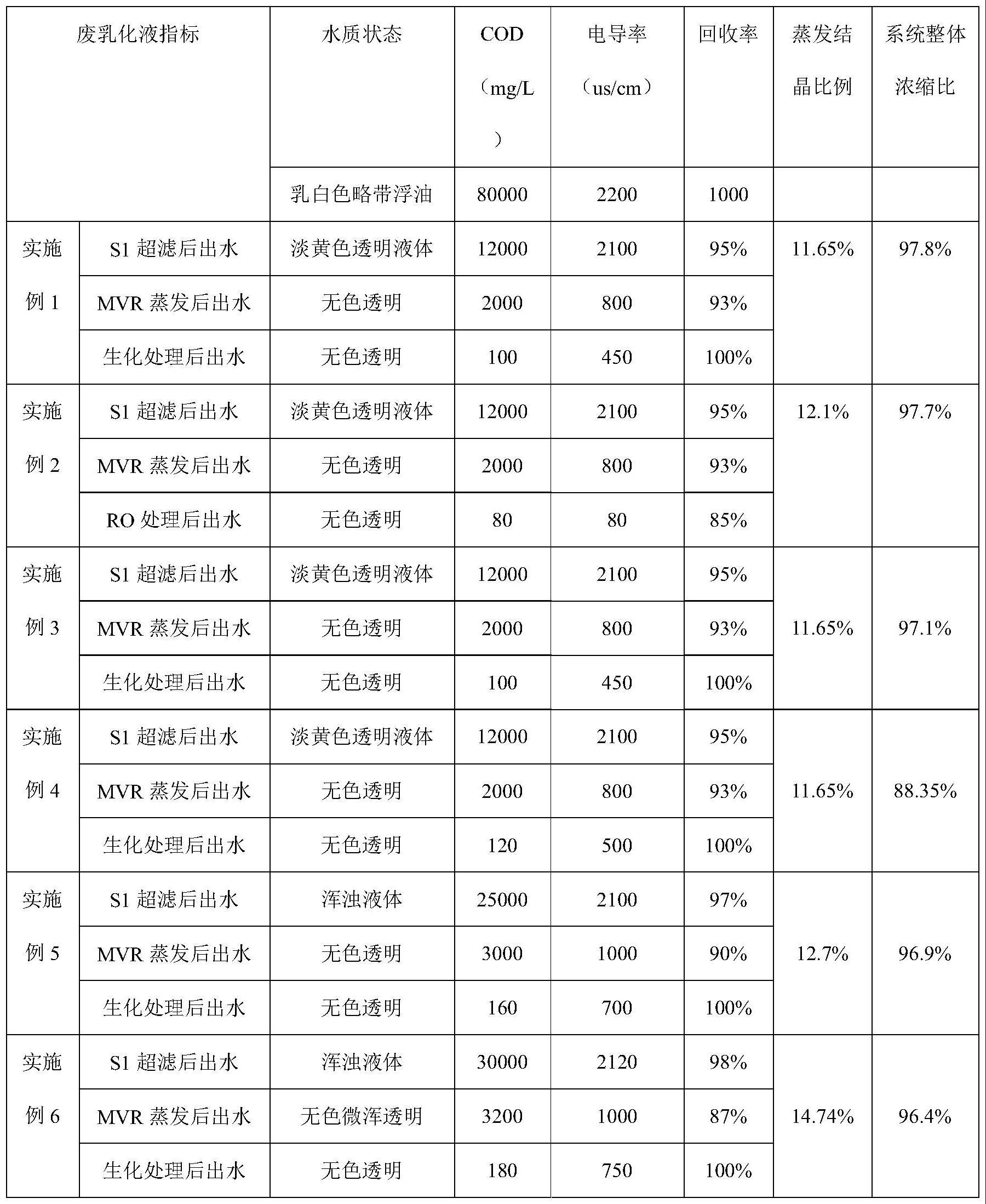

63、本发明公开了一种废乳化液的减量化处理方法,结合低温破乳与低温结晶浓缩工艺组合,有机管式超滤膜破乳,采用纯物理法破乳;破乳后的废水进入mvr系统进行浓缩减量;浓液与超滤浓液一起进入低温结晶系统结晶;可实现最大减量化,减量化达99%;运行成本低于常规处置成本三分之一。

64、本发明的废乳化液的减量化处理方法,能够将出水中的cod含量可以降低到144mg/l以下,电导率可以降低到544us/cm以下,出水水质稳定达标。减量化达96.5%-98%。从根本上实现废乳化液的资源化、减量化处理,并对后续残渣的资源化应用提供最佳的物料状态。

- 还没有人留言评论。精彩留言会获得点赞!