一种含金属钠废盐的无害化处理方法与流程

本技术涉及危险废物处理中废盐处理的,更具体地说,涉及一种含金属钠废盐的无害化处理方法。

背景技术:

1、钽粉主要用于制造高质量的电解电容器,利用钽粉制造的电解电容器的电容量比同样大小的普通电容器的电容量大5倍以上。钽粉广泛用于军事设备和高技术领域,如导弹、空间飞行器、电视机、电子计算机等。目前,钽粉的生产主要以氟钽酸钾的钠还原法为主。该方法通过将氟钽酸钾和钠反应,生成钽、氟化钾、氟化钠。反应具体如下:

2、k2taf7+5na=ta+2kf+5naf。

3、可见,该过程除了获得金属钽产品外,还会产生大量废盐。废盐成分为氯化钠、氯化钾、氟化钾、氟化钠,以及少量金属钠与金属钽。按照危废名录分类,该废盐属于危险废物。

4、针对钽粉生产过程中产生的废盐的处理,主要难点在于:废盐内部包裹有金属钠单质,会与水发生反应,钠单质与水接触可生产火苗或火花,并产生大量烟雾,具有反应性;另外,氟化物也会对生态环境产生影响。

5、相关技术cn102336438a中,公开了一种针对上述废盐的处理方法,即利用回收钠还原制备钽粉的副产物制备氟钽酸钾的方法,将钠还原法制备钽粉的副产物废盐破碎后,加水溶解、过滤,所得滤液加热蒸发、冷却,离心分离得到混合盐。然后将该混合盐用于氟钽酸钾的生产,即最终得到的产品为混合盐。该方法的应用范围仅限于用于氟钽酸钾的生产。

6、相关技术cn102352444a中,公开了另一种针对上述废盐的处理方法,即用钽冶金副产物生产复合盐的方法,包括如下步骤:在溶解槽中加入纯水,再加入钽冶金副产物废盐,边加边搅拌,直至钽冶金副产物废盐完全溶解,静置澄清6-10小时;将溶液上层清液放出,进行精密过滤,过滤后进入调酸槽;将剩余的含渣溶液搅浑,进行粗过滤,之后滤液再进行精密过滤,过滤后的清液进入调酸槽;在调酸槽中将清液ph值调节到7-9后,再将清液蒸发浓缩、离心甩干,得到复合盐晶体,然后烘干即可。该方法所生产的复合盐晶体的各项指标均达到使用要求,适用于生产k2taf7和冶金级钽粉的稀释剂。该方法最终得到的产品同样是混合盐,未进行分离,产品价值较低、应用范围有限。

7、上述两种针对废盐的处理方法,除了回收获得的产品是混合盐外,均未关注单质金属钠与水的反应性的去除,存在安全风险。因此,需要寻找适合的处理方法对该类废盐进行安全处置。

技术实现思路

1、本技术提供一种含金属钠废盐的无害化及资源化方法。利用本技术提供的方法对钠还原法制备钽粉的副产物含金属钠废盐类危险废物进行安全处置,去除此类危险废物中金属钠的反应性,实现无害化处理。

2、含金属钠废盐,主要成分为氯化钠、氯化钾、氟化钾、氟化钠,以及少量金属钠与金属钽。废盐内部包裹有金属钠单质,会与水发生反应,钠单质与水接触可生产火苗或火花,并产生大量烟雾,具有反应性,属于危险废物。

3、另外,含金属钠废盐为坚硬的不规则块状物质,直径为200-500mm,单质金属钠均匀地分布在废盐块的内部,含量约为0.1-0.5wt%。

4、另外,本技术还对混合盐进行分离回收,回收的产品从混合盐转变为单独的盐类,实现资源化利用,提高了产品的价值。

5、本技术提供的一种含金属钠废盐的无害化及资源化方法,采用如下的技术方案:

6、一种含金属钠废盐的无害化处理方法,具体包括以下步骤:

7、预处理:将所述含金属钠废盐破碎、磨粉,获得磨粉后的废盐;所述磨粉后的废盐的粒径为不大于50目;

8、静置氧化:将所述磨粉后的废盐置于干燥的环境中静置氧化;所述静置氧化的时间为8-16h;堆积厚度不大于2mm,获得静置氧化后的废盐;所述干燥的环境为:湿度小于30%,温度为10-30℃。

9、本技术提供的处理方法中,包括预处理和静置氧化,其中,预处理包括破碎和磨粉。破碎的作用是将大块状的含金属钠废盐破碎至颗粒状,便于后续磨粉处理。磨粉的作用一是将包裹在含金属钠废盐内部的金属钠暴露出来,增大静置氧化步骤中金属钠与空气的接触面积。同时,在磨粉过程中,含金属钠废盐表层的钠单质通过与空气接触,可以氧化为氧化钠。另外,磨粉后便于后续资源化利用中在水中进行溶解。

10、通过破碎、磨粉过程,使金属钠进行初步氧化,再经过干燥环境下的静置氧化,使单质钠完全氧化,避免了单质钠直接与水接触反应产生火花的过程,消除了废盐的反应性,便于后续资源化利用。

11、静置氧化过程中,金属钠单质可与空气中的氧气反应生成氧化钠,其反应如下:

12、4na+o2=2na2o。

13、静置氧化的环境要求保持干燥,防止金属钠单质与水蒸气反应生成的氢气聚集后,产生爆炸的风险。本技术中,限定了干燥的环境为:湿度小于30%,温度为10-30℃。当湿度大于30%时,与钠单质接触的水蒸气增多,会产生一定量的氢气,为防止氢气积聚达到爆炸极限,须严格控制湿度并及时换气;当温度大于30℃时,高于室温需要额外提供热源加热,增加成本;当温度低于10℃时,会影响单质钠氧化的时间,氧化反应速率降低,会延长静置氧化过程所需的时间。

14、含金属钠废盐通过磨粉与静置氧化处理后,含金属钠废盐中的绝大多数金属钠单质已氧化成氧化钠。含金属钠废盐的反应性已去除,降低了安全风险,从而可进行后续的资源化利用。

15、优选地,所述磨粉后的废盐的粒径为100-200目。

16、在一个具体的实施方式中,磨粉后的废盐的粒径可以是50目、100目、200目、250目。

17、在一些具体的实施方式中,磨粉后的废盐的粒径可以是50-100目、50-200目、50-250目、100-200目、100-250目、200-250目。

18、优选地,所述静置氧化的时间为8-11h。

19、在一个具体的实施方式中,静置氧化的时间可以是8h、9h、10h、11h、12h、13h、14h、15h、16h。

20、在一些具体的实施方式中,静置氧化的时间可以是8-9h、8-10h、8-11h、8-12h、8-13h、8-14h、8-15h、8-16h、9-10h、9-11h、9-12h、9-13h、9-14h、9-15h、9-16h、10-11h、10-12h、10-13h、10-14h、10-15h、10-16h、11-12h、11-13h、11-14h、11-15h、11-16h、12-13h、12-14h、12-15h、12-16h、13-14h、13-15h、13-16h、14-15h、14-16h、15-16h。

21、优选地,所述堆积厚度不大于1.5mm。

22、在一个具体的实施方式中,堆积厚度可以是0.5mm、1mm、1.5mm、2mm。

23、在一些具体的实施方式中,堆积厚度可以是0.5-1mm、0.5-1.5mm、0.5-2mm、1-1.5mm、1-2mm、1.5-2mm。

24、进一步地,静置氧化步骤之后还包括以下步骤:

25、溶解:将所述静置氧化后的废盐溶于水中,获得混合盐溶液;调节ph至中性;

26、过滤分离:将所述混合盐溶液中的不溶物过滤分离;

27、混合盐溶液的调配:检测所述混合盐溶液中na+和f-的摩尔量,然后根据检测结果进行所述混合盐溶液的浓度调配,获得调配后的盐溶液;使调配后的盐溶液中na+和f-摩尔量相同;

28、蒸发浓缩:对调配后的盐溶液进行蒸发浓缩,氟化钠析出接近至完全;精细固液分离后,固相为氟化钠,液相为氯离子和钾离子;液相进一步浓缩,即得氯化钾。

29、本技术在去除含金属钠废盐中金属钠的反应性实现无害化处理的基础上,还进一步提供了后续处理方式,从而在实现无害化处理的同时,进一步实现资源化利用,提高了回收的产品的价值。

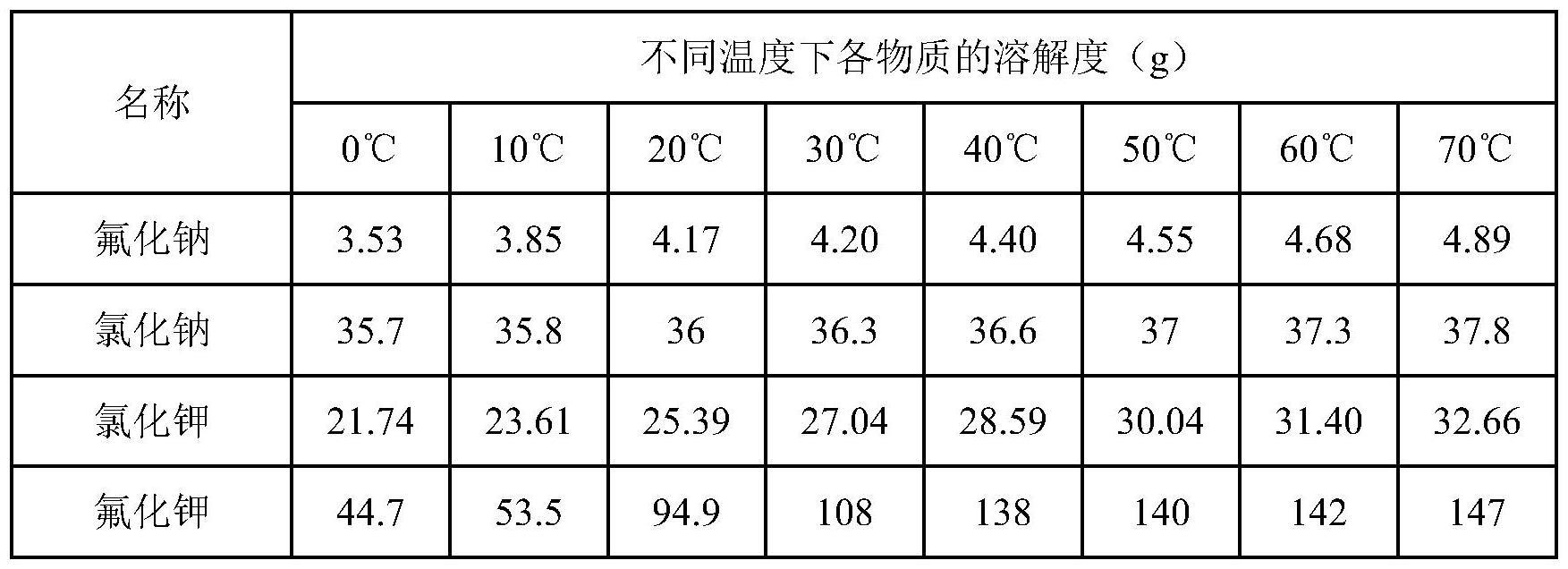

30、本技术提供的资源化处理部分包括溶解、过滤分离、混合盐溶液的调配以及蒸发浓缩。在溶解步骤中,由于静置氧化过程中生成的氧化钠与水反应会生成氢氧化钠。因此,溶解获得的混合盐溶液呈碱性,通过加入盐酸调节ph至中性。混合盐溶液中的成分为nacl、kf、naf、kcl,底部会有少量不溶物,其成分为naf和金属钽。其中,naf的溶解度远低于其他三种盐类,常温下仅为4%左右,常温下即会析出。

31、资源化处理过程中,先分离出价值较高的含钽不溶物,再将可溶物中的四种化合物按照指定路线进行分离,最终得到氟化钠和氯化钾产品,实现了资源化利用,得到高价值产品,利用范围广泛。

32、通过过滤分离去掉不溶物的混合盐溶液中,主要包括na+、k+、f-、cl-四种离子。如果直接进行蒸发浓缩,则获得产品为含有多种混合物的混合盐。为了便于不同种类的盐的分离,需要检测混合盐溶液中na+和f-的摩尔量,然后根据检测结果进行混合盐溶液的浓度调配,使调配后的盐溶液中na+和f-摩尔量相同。根据阴离子和阳离子平衡,此时溶液中k+和cl-摩尔量相同。

33、根据不同化合物的溶解度及同离子效应,随着调配后的盐溶液的浓缩,氟化钠溶解度远低于其他三种化合物,且氯离子的存在会进一步降低氟化钠的溶解度,因此氟化钠会最先析出结晶。随着蒸发的继续进行,盐溶液不断浓缩,氟离子和钠离子不断结合,并以结晶形式析出;由于氟离子和氯离子的同离子效应,氟化钠会析出接近至完全,精细固液分离,固相中为氟化钠结晶产品,溶液中主要为氯离子和钾离子,进一步进行浓缩,即得到氯化钾产品。

34、优选地,所述混合盐溶液的调配方式具体如下:将na+和f-的摩尔量分别计为a、b;

35、①当a>b时,补充(a-b)mol f-,使所述调配后的盐溶液中na+和f-摩尔量相同;

36、②当a<b时,补充(b-a)mol na+,使所述调配后的盐溶液中na+和f-摩尔量相同;

37、③当a=b时,无需调配。

38、混合盐溶液的调配过程中,通过检测f-和na+摩尔量,根据结果补充na+或f-,使其达到平衡,利用氟化钠溶解度远低于其他三种盐这一特性,可保证氟化钠优先析出结晶,得到氟化钠产品,再根据阴阳离子平衡,剩余即为氯化钾产品;如不进行此平衡调配,最终产品比例无法确定,得到的即为多种盐类的混合物,无法实现混合盐的分离。

39、检测混合盐溶液中na+和f-的摩尔量,可能出现三种情况,分别是f-摩尔量大于na+摩尔量、na+摩尔量大于f-摩尔量、两种离子摩尔量相等的情况。混合盐溶液的调配过程是需要使得调配后的溶液中na+摩尔量和f-摩尔量相等。当na+摩尔量大于f-摩尔量时,则需要额外添加f-;当f-摩尔量大于na+摩尔量,则需要额外添加na+;当两种离子摩尔量相等时,则无需调配。

40、优选地,当a>b时,通过添加kf补充f-。

41、优选地,当a<b时,通过添加nacl补充na+。

42、根据钠还原反应方程,氟离子摩尔数大于钠离子摩尔数,稀释剂为氯化钾和氟化钾,也未引入钠离子,故实际情况中往往氟离子摩尔数大于钠离子摩尔数,故混合盐溶液的浓度调配中主要出现的情况为氟离子摩尔数大于钠离子摩尔数,需要通过补充钠离子的方式进行调配,使调配后的盐溶液中的na+和f-摩尔量相同。即向溶液中补充氯化钠,氯化钠成本相对较低,能够降低成本的消耗。

43、优选地,所述溶解步骤中,所述静置氧化后的废盐与所述水的重量比为1:(2-3)。

44、优选地,所述溶解步骤中,向所述混合盐溶液中加入盐酸调节ph。

45、综上所述,本技术具有以下有益效果:

46、1.利用本技术提供的方法对钠还原法制备钽粉的副产物含金属钠废盐类危险废物进行安全处置,将含金属钠废盐通过破碎、磨粉并控制磨粉后的颗粒物的粒径,同时置于干燥的环境条件下静置氧化处理后,含金属钠废盐中的钠单质与空气反应氧化后,遇水不会再产生氢气,去除此类危险废物中金属钠的反应性,大大降低了处置风险,从而实现对含金属钠废盐进行安全处置,解决相关企业的处理难题。

47、2.本技术在实现无害化处理含金属钠废盐的基础上,还进一步对无害化处理后的废盐进行资源化处理,通过调配混合盐溶液中na+和f-的摩尔量,使得两者的摩尔量相等,配合蒸发浓缩,根据不同化合物的溶解度,氟化钠最先析出且析出接近至完全,过滤即可实现氯化钠和溶液的分离,继续蒸发浓缩即可得到氯化钾。相比相关技术中回收获得的混合盐,本技术回收获得的产品为单独的盐类,提高了产品的价值,实现了资源化利用。

- 还没有人留言评论。精彩留言会获得点赞!