化学制水酸碱性中水回收利用系统及回收方法与流程

本发明属于废水处理,具体涉及化学制水酸碱性中水回收利用系统及回收方法。

背景技术:

1、我国90%以上燃煤电厂采用石灰石-石膏湿法烟气脱硫。在湿法烟气脱硫工艺中,为了维持浆液循环系统物质平衡,防止氯离子浓度超标以及保证石膏品质,脱硫塔必须定期排出一定数量的废液,即尾端脱硫废水。

2、根据燃煤电厂使用燃料、脱硫装置及煤种等的不同,其排放的脱硫废水的水质也差异较大。综合比较各电厂的脱硫废水,其主要有以下几个特征:

3、1.废水呈酸性:ph一般为4-6;

4、2.ss含量高:主要为石膏颗粒、二氧化硅以及铁、铝的氢氧化物等;

5、3.阳离子:主要为钙、镁等硬度离子,铁、铝含量也较高,少量的重金属离子(如hg、as、cr、ni、pb)等;

6、4.阴离子:废水中含有大量的f-、cl、so42-等阴离子;

7、5.烟气氨法脱硝中逃逸氨气被脱硫浆液吸收形成的nh3.h2o。

8、传统的脱硫废水处理主要采用化学沉淀法,通过氧化、中和、絮凝、沉淀等工艺(即传统的“三联箱”),去除脱硫废水中的重金属和悬浮物等污染。对于采用氨法脱硝的电厂,逃逸氨气会在脱硫浆液中吸收溶解,造成脱硫废水氨氮超标,需外加脱硫废水氨氮去除工艺。因处理后氯离子浓度仍未能减少,导致废液腐蚀性强,不能回用其他系统。

9、随着环保要求的不断提高,要求电厂脱硫废水实施零排放。而零排放项目的投资和运行废水均不菲。以2×600mw机组的燃煤锅炉为例,脱硫废水产生量约20-30m3/h,按照传统的零排放处理模式,工程投资约4000-5000万元,运行费用往往高达100元/m3。

10、因此,如何寻找高效低耗的脱硫废水处理技术,是当前燃煤电厂脱硫废水处理改造中密切关注的问题。

技术实现思路

1、为了解决上述技术问题,本发明的目的是提供化学制水酸碱性中水回收利用系统及回收方法,以解决现有的如何实现高效低耗的脱硫废水处理技术,是当前燃煤电厂脱硫废水处理改造中密切关注的问题的技术缺陷。

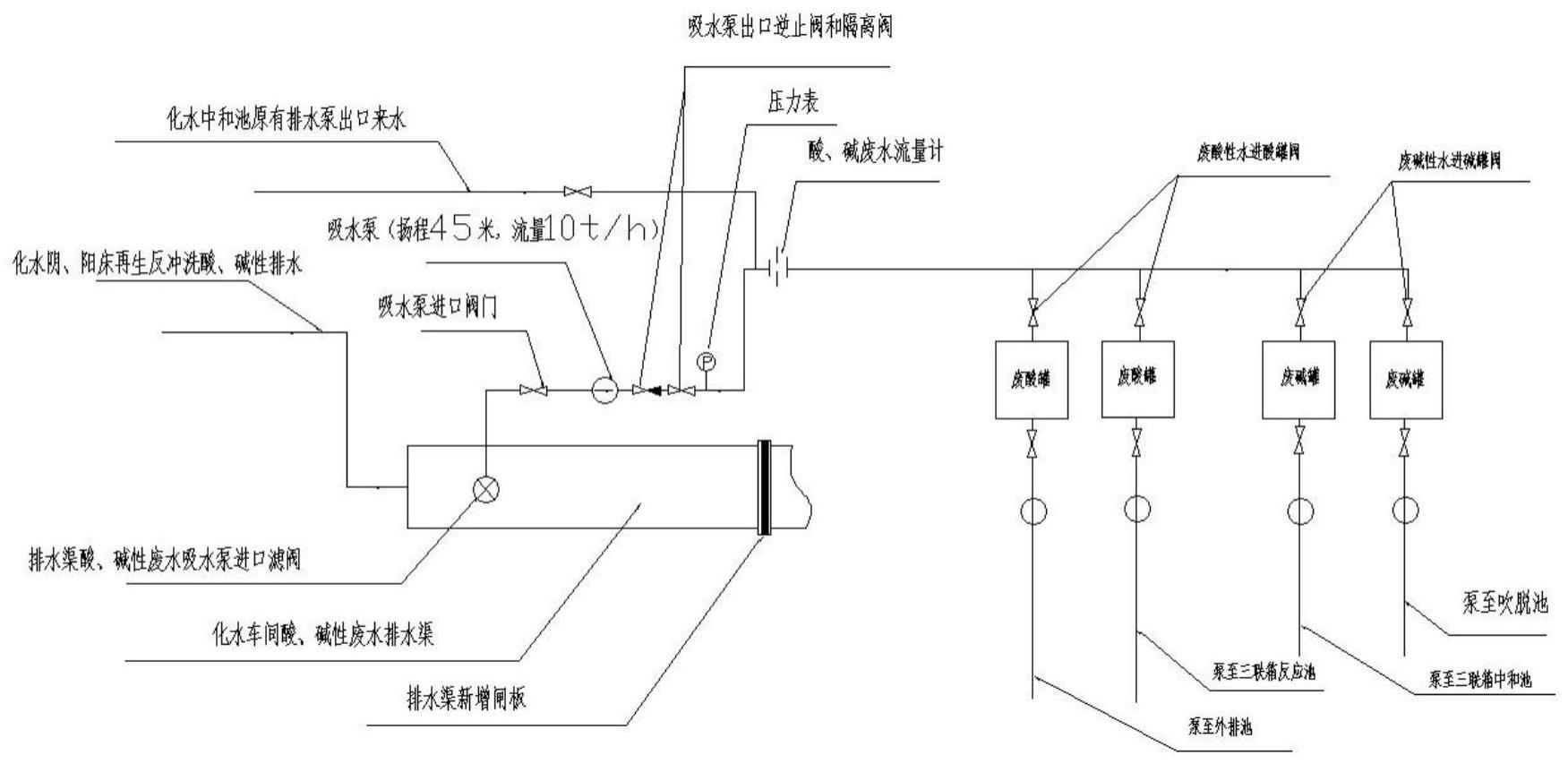

2、为实现上述目的,本发明提供如下技术方案:化学制水酸碱性中水回收利用系统,包括:

3、化水车间酸、碱性废水排水渠,其内部设置有排水渠酸、碱性废水吸水泵进口滤阀;

4、一组废酸罐,其中一废酸罐泵至外排池,另一废酸罐泵至三联箱反应池;

5、一组废碱罐,其中一废碱罐泵至三联箱中和池,另一废碱罐泵至吹脱池。

6、作为本发明的进一步方案,所述化水车间酸、碱性废水排水渠上方设置有吸水泵进口阀门,所述吸水泵进口阀门的一侧设置有吸水泵,所述吸水泵的一侧设置有吸水泵出口逆止阀和隔离阀。

7、所述排水渠酸、碱性废水吸水泵进口滤阀通过管道依次连接有吸水泵进口阀门、吸水泵、吸水泵出口逆止阀和隔离阀、压力表、酸、碱废水流量计。

8、作为本发明的进一步优选方案,所述一组废酸罐与酸、碱废水流量计之间的管道上设有废酸性水进酸罐阀。

9、作为本发明的进一步优选方案,所述一组废碱罐与酸、碱废水流量计之间的管道上设有废碱性水进碱罐阀。

10、作为本发明的进一步优选方案,所述化水车间酸、碱性废水排水渠在排水渠酸、碱性废水吸水泵进口滤阀的一侧设置有排水渠新增闸板,所述化水车间酸、碱性废水排水渠一侧渠道部连通有化水阴、阳床再生反冲洗酸、碱性排水管道。

11、作为本发明的进一步优选方案,所述吸水泵为扬程45米,流量10吨/小时的泵。

12、作为本发明的优选方案,所述酸、碱废水流量计在吸水泵出口逆止阀和隔离阀后连通有化水中和池原有排水泵出口来水管。

13、为实现上述目的,本发明还提供化学制水酸碱性中水回收方法,包括以下步骤:

14、步骤一,酸碱中水回收:

15、阳离子树脂再生时,进酸置换排出相应的酸性中水至排水渠,由于在树脂初始进水阶段,树脂再生吸收h+较多,出水h+含量少,在树脂置换率逐步提高时出水ph会逐步降低h+含量提高,待出水ph达到2以下h+浓度大于0.01mol/l时,关闭排水渠阀门蓄水并打开回水收泵回收酸性中水至脱硫废水车间储箱,ph超过2时停止。

16、同理,阴离子树脂再生时,进碱置换排出相应的碱性中水至排水渠,由于在树脂初始进水阶段树脂再生吸收oh-较多,出水oh-含量少,在树脂置换率逐步提高时出水ph会逐步升高oh-含量提高,控制出水ph达到12以上oh-浓度大于0.01mol/l时,关闭排水渠阀门蓄水并打开回水收泵回收碱性中水至脱硫废水车间储箱,ph低于12时停止,充分回收可利用中水。

17、步骤二,用酸性中水替代三联箱芬顿反应用的盐酸溶液:

18、将酸性中水从储罐中用计量泵抽至三联箱的反应池,调节ph于3-4使调节池内发生芬顿反应,降低废水的cod,用酸性中水替代三联箱芬顿反应用的盐酸溶液。

19、步骤三,用碱性中水替代原加石灰溶液调节碱度工艺:

20、将碱性中水从储罐中用计量泵抽至三联箱的中和池,中和三联箱反应池的酸性出水后,同时将中和池ph调至8-9偏碱性,出水溢流至三联箱混凝池,加入pam及重金属捕捉剂,发生絮凝沉淀络合反应,用碱性中水替代原加石灰溶液调节碱度工艺。

21、步骤四,用碱性中水替代脱硫废水氨氮去除吹脱工艺用的碱液:

22、将碱性中水从储罐中用计量泵抽至脱硫废水氨氮脱除的吹脱池,将ph调至10-11,在加温到40-50℃条件下促使水中溶解氨发生游离吹脱进入生化氨吸收池,达到降低废水氨氮的目的,用化水碱性中水替代原来加氢氧化钠溶液的工艺。

23、步骤五,用酸性中水替代脱硫废水氨氮吹脱工艺出水中和用的酸液:

24、将酸性中水从储罐中用计量泵抽至脱硫废水吹脱池后的中和池,将出水调至6-9,达到污水排放标准。

25、步骤六,作为本发明的进一步方案,利用在ph10左右的碱性条件下水中溶解氨离子生成氨气的反应机理在加热至40-50℃持续曝气条件下吹脱走氨气降氮。

26、相比于现有技术,本发明提供的化学制水酸碱性中水回收利用系统及回收方法具有以下有益效果:

27、1、本发明以化学制水酸性中水替代传统脱硫脱硝废水处理cod降解工艺芬顿反应的原料盐酸,能够减少盐酸购置费用及化水废水相应盐酸中和耗碱。

28、2、本发明以化学制水碱性中水替代脱硫脱硝废水处理中的原料石灰石浆液,减少了石灰石粉购置费用。

29、同时由于碱性中水钙镁离子浓度极低,且含有较多的so42-、co32-,有利于形成caso4、caco3沉淀,沉淀物去除进入压滤系统,有利于降低出水硬度减轻对后续工艺的影响。

30、3、本发明以化学制水碱性中水替代脱硫脱硝废水脱氮工艺加氢氧化钠溶液的工艺,减少了氢氧化钠溶液购置费用。

31、4、本发明以化学制水酸性中水替代脱硫脱硝废水脱氮工艺后排水ph由10-11降至6-9中和反应原料盐酸溶液,减少盐酸购置费用。

32、5、本发明中化学制水酸碱性中水cod、氨氮本身大幅低于排放指标,回用至脱硫脱硝废水中,同时产生稀释作用,在总废水量不变情况下相应使cod、氨氮脱除材料费用消耗减少。

33、6、本发明将化学制水酸碱中水抽至脱硫脱硝废水处理系统回用,也减少了化学制水系统自身中和所用的酸碱材料消耗费用。

34、7、本发明有效地利用化学制水车间的酸碱储罐及中水池容积,减少脱硫脱硝废水处理工艺系统酸碱储放设备的投资及危化品管理风险。

35、8、本发明减少了新酸新碱加入,减少了溶药加入的原水量,既减少了新水成本也降低了废水排放量。

- 还没有人留言评论。精彩留言会获得点赞!