一种油田压裂返排液过滤分离系统的制作方法

1.本技术涉及石油压裂返排液过滤分离领域。

背景技术:

2.目前我国油田的开采已经进入了中后期,低/特低性渗透油田成为油田开采的新方向,压裂作业日渐成为油田增产的重要措施。然而,压裂作业过程中所产生的压裂返排液,由于成分复杂,含有难生物降解的有害物质,会对油田周边环境造成危害,需要妥善处理。在实际生产过程中,压裂返排液的处理工艺存在操作复杂、处理效能低、处理成本高等问题,研究高效能低成本的处理工艺成为油田保护面临的重要问题。

3.我国油田对于压裂液的主流处理方式有挖坑填埋、固化法、焚烧、氧化、生物处理等方法,但这些方法存在着成本高、处理效果差等问题,不能满足目前对油田压裂返排液处理的需求。因此急需开发一种行之有效的处理系统和工艺,对压裂返排液进行深度处理达到排放标准,防止压裂返排液对环境的污染。

4.专利cn201510943359.7公开了一种压裂返排液处理装置。所述进料泵连接静态混合器、集油沉降池、气浮装置,所述进料管线上连接有加药装置;所述集油沉降池底部管线连接旋流分离器,所述旋流分离器顶部管线连接到集油沉降池下部,旋流分离器底部管线连接到压滤机;压滤机回流管线连接到集油沉降池底部管线;所述气浮装置底部流出管线连接清水缓冲池,所述气浮装置下部压缩空气管线连接气浮空气储罐及单螺杆空压机;所述流出管线还连接分支管线,分支管线连接臭氧发生器。该装置虽然能去除压裂返排液中的一些有害杂质,但是其降低有害杂质的精度有限。

技术实现要素:

5.本技术的主要目的在于提供一种油田压裂返排液过滤分离系统,使处理后的压裂返排液达到回注和排放标准。

6.一种油田压裂返排液过滤分离系统,包括依次通过管道连接的调节池、搅拌池、中间水箱一、机械过滤器、精滤过滤器一、超滤过滤器、中间水箱二,调节池与搅拌池之间设有中间水泵,搅拌池与中间水箱一之间设有压滤机,超滤过滤器与中间水箱二之间设有超滤反洗泵,中间水箱二的出口与膜分离设备连接,中间水箱二与膜分离设备之间设有高压泵。

7.作为上述技术方案的进一步改进:

8.所述膜分离设备的滤网孔径为0.01mm-0.1mm,膜片孔径为0.1nm-0.7nm,所述膜分离设备采用的跨膜压差为0.02mpa-1.0mpa,膜表面流速为1m/s-5m/s。

9.还包括空气压缩机,所述空气压缩机的喷嘴设置在超滤过滤器的过滤膜上方。

10.所述膜分离设备的出液口与一淡水池连接,所述淡水池设有两个出水口,其中一个出水口与清洗水箱连接,另一个出水口与浓水箱连接。

11.所述淡水池与清洗水箱之间设有精滤过滤器二和清洗泵。

12.所述搅拌池个数是2个,两个搅拌池前后依次排列,前一个搅拌池的上方设有加药

桶一、加药桶二,后一个搅拌池设有加药桶三,加药桶一、加药桶二、加药桶三分别与受控计量泵连接。

13.所述中间水箱二的上方设有放置阻垢剂的药箱一、放置氧化还原剂的药箱二,药箱一、药箱二分别与受控计量泵连接。

14.所述搅拌池还与一臭氧发生器通过射流器连接,所述臭氧发生器包括用于提供臭氧的气源入口以及排出污水的排污口。

15.所述淡水池的出口还与臭氧发生器通过管道连接。

16.该实用新型将压裂返排液依次通过机械过滤器、精滤过滤器、超滤过滤器、采用高压泵把废水加压到一定压力然后通过膜分离设备,有效的分离出水中的各种超标成分的离子,尤其氯离子通过处理后,其含量小于300ppm。还有其它指标cod、油含量分别达到国家排放标准。该过滤系统出水稳定,效率高,同时处理量也加大了,有效地将能耗降低50%-60%。此外,对超滤过滤器、膜分离设备进行清洗时,无需停机,采用压缩空气进行清洗即可,可以在运行的过程中长时间保护膜。

附图说明

17.构成本技术的一部分的附图用来提供对本技术的进一步理解,使得本技术的其它特征、目的和优点变得更明显。本技术的示意性实施例附图及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

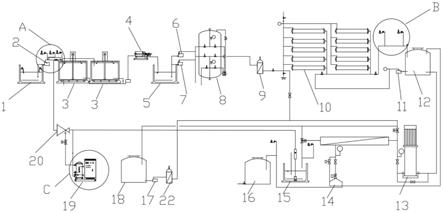

18.图1是本实用新型的结构示意图;

19.图2是图1中a部分的放大示意图;

20.图3是图1中b部分的放大示意图;

21.图4是图1中c部分的放大示意图。

22.1、调节池;2、中间水泵;3、搅拌池;31、加药桶一;32、加药桶二;33、加药桶三;4、压滤机;5、中间水箱一;6、反洗泵;7、中间泵;8、机械过滤器;9、精滤过滤器一;10、超滤过滤器;11、超滤反洗泵;12、中间水箱二;121、药箱一;122、药箱二;13、高压泵;14、膜分离设备;15、淡水池;16、浓水箱;17、清洗泵;18、清洗水箱;19、臭氧发生器;191、气源入口;192、排污口;20、射流器;21、受控计量泵;22、精滤过滤器二。

具体实施方式

23.请参阅图1-4,本技术提供了一种油田压裂返排液过滤分离系统,如图1所示,包括依次通过管道连接的调节池1、搅拌池3、中间水箱一5、机械过滤器8、精滤过滤器一9、超滤过滤器10、中间水箱二12,调节池1与搅拌池3之间设有中间水泵2,搅拌池3与中间水箱一5之间设有压滤机4,超滤过滤器10与中间水箱二12之间设有超滤反洗泵11。中间水箱二12的出口与膜分离设备14连接,中间水箱二12与膜分离设备14之间设有高压泵13。膜分离设备14的出液口与一淡水池15连接,淡水池15内会继续将水进行过滤,过滤出的清水与清洗水箱18连接,过滤剩下的浓水与浓水箱16连接。淡水池15与清洗水箱18之间设有精滤过滤器二22和清洗泵17。超滤过滤器10与一空气压缩机连接,空气压缩机的喷嘴设置在超滤过滤器10的过滤膜上方,可随时喷气,随时去除过滤膜沾上的污渍,无需停机对超滤过滤器10进行清洗,大大提高了生产效率。

24.本实用新型的膜分离设备14的滤网孔径为0.01mm-0.1mm,膜片孔径为0.1nm-0.7nm,膜分离设备采用的跨膜压差为0.02mpa-1.0mpa,膜表面流速为1m/s-5m/s。该膜分离设备可以进一步的分离压裂返排液中的杂质,提高过滤精度,显著提高出水水质。

25.如图1、图2所示,设置两个搅拌池3,两个搅拌池3前后依次排列,前一个搅拌池3的上方设有加药桶一31、加药桶二32,后一个搅拌池设有加药桶三33,加药桶一31内放置氢氧化钠,加药桶二32内放置絮凝剂,加药桶三33内放置碳酸钠。加药桶一31、加药桶二32、加药桶三33分别与受控计量泵21连接。

26.如图3所示,中间水箱二12的上方设有放置阻垢剂的药箱一121、放置氧化还原剂的药箱二122,药箱一121、药箱二122分别与受控计量泵21连接。

27.如图4所示,搅拌池3还与一臭氧发生器19通过射流器20连接,所述臭氧发生器19包括用于提供臭氧的气源入口191以及排出污水的排污口192。淡水池15过滤出的清水通过管道与臭氧发生器19的冷凝管连接,可以将水进行循环利用,对臭氧发生器19起到冷凝作用,节约用水。

28.本实用新型的工作过程是:压裂返排液首先进入调节池1,调节池1用于调节ph值、水质浓度、均衡水质和预处理,随后压裂返排液经过中间水泵2的作用进入到搅拌池3,搅拌池3内加入絮凝剂、缓凝剂等药剂,并通过臭氧发生器19注入气体,进行初步分离。初步分离后的液体在压滤机4的作用下去除污泥,进入到中间水箱一5,在中间水箱一5内进行沉淀。中间水箱一5的液体通过反洗泵6和中间泵7的作用进入到机械过滤器8。机械过滤器8对液体进行初步过滤,初步过滤精度为10-100μm,液体进入到精滤过滤器一9,精滤过滤器一9的过滤精度为5-10μm,随后进入到超滤过滤器10,超滤过滤器10的过滤精度为1nm-20nm。从超滤过滤器10出来的液体经过超滤反洗泵11进入到中间水箱二12。中间水箱二12内加入阻垢剂和氧化还原剂,进一步通过化学反应去除水中的杂质。随后,液体经过高压泵13,在加压到一定压力后通过膜分离设备14,进一步去除氯离子。从膜分离设备14出来的水属于合格水,基本已满足排放标准。该合格水进入淡水箱15,在淡水箱15内加入ph值调节剂,能进一步进行分离,将不符合排放标准的杂质导入浓水箱,进行下一步处理。符合排放标准的清水可以进入到臭氧发生器的冷凝管内进行冷凝循环用。也可以将符合排放标准的清水导入清洗水箱18,对其他设备进行清洗用,达到节约用水的作用。

29.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1