一种有色冶炼污酸硫化除重反应装置的制作方法

1.本实用新型涉及有色冶炼废酸处理技术领域,尤其涉及一种有色冶炼污酸硫化除重反应装置。

背景技术:

2.目前应用较多且成熟的污酸处理工艺主要有:一、石灰-铁盐法:石灰-铁盐法是目前国内外处理重金属污水的主要工艺方法。对于一般的石灰法,可使含砷低于40mg/l的硫酸废水一次处理达标,而对于含砷在40mg/l以上,200mg/l以下的废水,则必须采用石灰-铁盐法。也可采取两级石灰-铁盐法处理,其中第一级控制ph值在6~7,fe/as为2.5~3,除砷效率可达85-90%,第二级控制ph=9,fe/as在20~30之间,除砷效率可达95%左右。

3.石灰-铁盐法在往前几年的处理工艺中应用较多,目前新建项目中应用此工艺的已经不多,主要是其存在以下缺陷,工艺处理过程中产出大量的含重金属的石膏渣,砷主要以砷酸钙、砷酸铁一起进渣,造成中和渣含重金属值较高,形成无法处理的危废。

4.二、常规硫化、中和工艺处理污酸:常规硫化法主要是向重金属废水中投加硫化钠或硫化钾等硫化物,或者直接通入硫化氢气体,使重金属离子同硫离子反应生成难溶的金属硫化物沉淀,然后被过滤分离。

5.污酸首先经过硫化,硫化反应设备主要采用常规带搅拌的反应槽,在反应槽中加入硫化钠溶液和污酸反应,重金属形成硫化物沉淀。反应后的浆液经过浓密机,浓密机底流去压滤机压滤,浓密机上清液去中和工序。

6.常规硫化工艺存在以下弊端,硫化钠溶液和污酸反应过程中会产生硫化氢气体,因硫化反应槽密封效果不好,生产现场存在硫化氢气体外泄隐患,以至臭味较大,且硫化效率低。

7.因此,对于硫化除重反应过程,急需研究一种新的反应设备,在达到硫化除重反应目的的同时,改善工作环境。

技术实现要素:

8.本实用新型为了解决气体外泄存在隐患、且硫化效率低的问题,提供一种有色冶炼污酸硫化除重反应装置,实现了污酸处理流程的全封闭,提高硫化效率,除重效果好。

9.为实现上述目的,本实用新型所采用的技术方案是:

10.一种有色冶炼污酸硫化除重反应装置,包括dcs控制系统,还包括盛装硫化钠溶液的高位槽、污酸处理系统和硫化氢处理系统;

11.所述污酸处理系统包括进料泵、文丘里管、反应器、气液分离器和渣浆槽,所述进料泵、文丘里管、反应器、气液分离器和渣浆槽之间依次通过管道连通;

12.所述进料泵和文丘里管之间的管道上设置有调节阀和流量传感器,便于监控及调节污酸的流量,所述反应器和气液分离器上设置有压力传感器和液位传感器,便于监控压力大小和液位高低;

13.所述高位槽和所述文丘里管之间通过管道连通,高位槽和文丘里管之间的管道上也设置有调节阀和流量传感器;

14.所述气液分离器与所述文丘里管连通,可将未反应彻底的气体抽入文丘里管内再次反应,气液分离器还和所述硫化氢处理系统连通,所述渣浆槽也和硫化氢处理系统连通,可对气体进行处理;

15.所述调节阀、流量传感器、压力传感器和液位传感器分别和所述dcs控制系统连接。

16.进一步地,所述进料泵连通有用于盛装污酸溶液的污酸槽,进料泵的进口和出口位置均依次设置有膨胀节、蝶阀和异径管;所述高位槽和文丘里管之间的管道上还设置有蝶阀,便于控制管道通断。

17.进一步地,所述气液分离器和渣浆槽之间的管道上依次设置有蝶阀和调节阀;所述渣浆槽上设置有连接dcs控制系统的液位传感器,渣浆槽还连通有用于处理渣浆液的固液分离设备,所述固液分离设备和渣浆槽之间设置有压滤泵,便于后续对渣浆液的处理。

18.进一步地,所述气液分离器和渣浆槽上方均设置有抽气口,气液分离器的抽气口和文丘里管连通、且之间设置有旋塞阀和压力表;所述气液分离器的抽气口还和渣浆槽的抽气口并联后、连通所述硫化氢处理系统。

19.进一步地,所述硫化氢处理系统包括依次连通的风机、硫化氢吸收塔、碱液循环槽和循环泵,所述硫化氢吸收塔、碱液循环槽和循环泵之间连通形成回路,通过硫化氢处理系统可对硫化氢气体进行净化处理。

20.通过上述技术方案,本实用新型的有益效果是:

21.本实用新型结构设计合理,反应器、气液分离器都为密闭装置,反应过程中产生的硫化氢气体不向外泄露,整个生产系统安全性得到保证。通过文丘里管形成的负压对气液分离器内未反应完的硫化氢气体进行抽回再反应,提高了硫化钠溶液的利用效率,降低系统的运行费用。污酸和硫化钠溶液的加入量通过调节阀控制流量定量加入,硫化钠溶液的流量根据污酸中重金属的含量计算得出,生产连续运行,操作简单,除重效果好。

附图说明

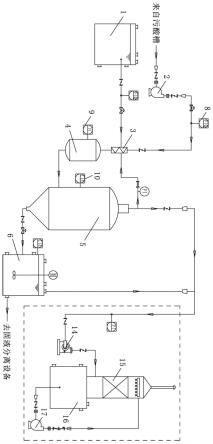

22.图1是本实用新型一种有色冶炼污酸硫化除重反应装置的整体结构示意图。

23.图2是本实用新型一种有色冶炼污酸硫化除重反应装置的污酸泵入文丘里管示意图。

24.附图中标号为:1为高位槽,2为进料泵,3为文丘里管,4为反应器,5为气液分离器,6为渣浆槽,7为调节阀,8为流量传感器,9为压力传感器,10为液位传感器,11为膨胀节,12为蝶阀,13为异径管,14为风机,15为硫化氢吸收塔,16为碱液循环槽,17为循环泵。

具体实施方式

25.下面结合附图对本实用新型的具体实施方式做详细描述:

26.如图1~图2所示,一种有色冶炼污酸硫化除重反应装置,包括dcs控制系统,还包括盛装硫化钠溶液的高位槽1、污酸处理系统和硫化氢处理系统。

27.所述污酸处理系统包括用于抽吸污酸的进料泵2、文丘里管3、反应器4、气液分离

器5和渣浆槽6,所述进料泵2、文丘里管3、反应器4、气液分离器5和渣浆槽6之间依次通过管道连通。

28.所述进料泵2连通有用于盛装污酸溶液的污酸槽,进而进料泵2可抽吸污酸、将其泵入文丘里管3内,进料泵2的进口和出口位置均依次设置有膨胀节11、蝶阀12和异径管13。

29.所述进料泵2和文丘里管3之间的管道上设置有调节阀7和流量传感器8,所述反应器4、气液分离器5都为密闭装置,所述反应器4和气液分离器5上设置有压力传感器9和液位传感器10,监测容器的压力和其内的溶液液位高度。

30.所述气液分离器5和渣浆槽6之间的管道上依次设置有蝶阀12和调节阀7,实现渣浆液流动的通断控制和流速大小调节。

31.所述渣浆槽6上设置有连接dcs控制系统的液位传感器10,从而监测渣浆槽6内渣浆液的液位高度。渣浆槽6还连通有用于处理渣浆液的固液分离设备,便于后续对渣浆液的处理,所述固液分离设备和渣浆槽6之间设置有压滤泵,通过压滤泵将渣浆液泵入固液分离设备。

32.本实施例中,所述高位槽1和所述文丘里管3之间通过管道连通,从而可将硫化钠溶液通入文丘里管3内,进而硫化钠溶液与污酸混合反应。

33.为了控制硫化钠溶液的流动,所述高位槽1和文丘里管3之间的管道上也设置有调节阀7和流量传感器8。所述高位槽1和文丘里管3之间的管道上还设置有蝶阀12,通过此处蝶阀12控制高位槽1内硫化钠溶液的流出。

34.文丘里管3内的溶液依次流至反应器4、气液分离器5内,所述气液分离器5与所述文丘里管3连通,进而将反应生成的气体通入文丘里管3内再次利用。

35.所述气液分离器5还和所述硫化氢处理系统连通,所述渣浆槽6也和硫化氢处理系统连通,进而可对污酸和硫化钠溶液混合生成的硫化氢气体进行净化处理。

36.具体的,所述气液分离器5和渣浆槽6上方均设置有抽气口,气液分离器5的抽气口和文丘里管3连通、且之间设置有旋塞阀和压力表。所述气液分离器5的抽气口还和渣浆槽6的抽气口并联后、连通所述硫化氢处理系统。

37.为了实现对整个运行设备的监测及控制,所述调节阀7、流量传感器8、压力传感器9和液位传感器10分别和所述dcs控制系统连接。

38.本实施例中,所述硫化氢处理系统用于对生成硫化氢气体的处理,硫化氢处理系统包括依次连通的风机14、硫化氢吸收塔15、碱液循环槽16和循环泵17,所述硫化氢吸收塔15、碱液循环槽16和循环泵17之间连通形成回路。

39.本实用新型运行原理如下:根据污酸处理能力开启进料泵2,待处理污酸通过进料泵2输送至文丘里管3后进入反应器4,此过程中通过调节输送污酸管道上的调节阀7、调节污酸至设定流量;同时硫化钠溶液从高位槽1内、通过自流方式进入文丘里管3后进入反应器4,此过程中根据污酸中的重金属含量,计算出需要的硫化钠溶液流量,调节输送硫化钠溶液管道上的调节阀7、调节硫化钠流量至需要值。

40.污酸中的重金属和硫化钠溶液在文丘里管3及反应器4中接触发生除重反应,生成硫化渣沉淀,反应后的渣浆液自流至气液分离器5进行气液分离,没反应完的硫化钠溶液、硫化氢等继续和酸液进行反应。

41.反应器4和气液分离器5正常压力控制在-10—10kpa之间,通过压力传感器9监测,

反应器4和气液分离器5中的液位高度保持在恒定高度,液位波动不超过0.5米,通过液位传感器10监测。

42.文丘里管3运行时其内可以形成负压,把气液分离器5上部未反应完的硫化氢气体抽回至反应器4内继续和污酸反应。气液分离器5、渣浆槽6上部设置抽气口、抽气至硫化氢处理系统进行废气回收处理。

43.气液分离器5可保证反应完全,反应生成的浆液排放至渣浆槽6,后通过压滤泵输送至固液分离设备进行固液分离,产出硫化重金属渣及硫化后液。

44.以上所述之实施例,只是本实用新型的较佳实施例而已,并非限制本实用新型的实施范围,故凡依本实用新型专利范围所述的构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1