一种气吹刀以及应用该气吹刀的残留滤饼清除组件的制作方法

1.本实用新型属于残留滤饼处理技术领域,具体涉及一种气吹刀以及应用该气吹刀的残留滤饼清除组件。

背景技术:

2.过滤是分离液/固非均相混合物最普通和最有效的化工单元操作之一,在工业生产中有空气压滤、真空抽滤、机械挤压等形式。过滤时,混合物中的液体通过过滤介质网孔,混合物中的固体物料被截留在过滤介质如滤布、金属滤网或滤芯等的表面,从而达到固液分离之目的。由于过滤操作中,随着过滤过程的进行,固体颗粒层即滤饼的厚度不断增加,使过滤阻力不断增大,过滤速率会随之不断降低,因此,滤饼厚度是影响过滤速率的关键因素之一。生产中,过滤设备可以通过各种结构型式达到卸除滤饼的目的,如刮刀/刮板结构、振打结构、滤袋抖动结构、滤袋翻转结构、冲洗结构等;应用面较广的过滤设备如多功能过滤洗涤干燥一体机、平板式刮刀下卸料离心机等,其滤饼卸料方式为刮刀卸料,即刮刀通过旋转、深入,将滤饼逐层刮除、卸出。而为了保护过滤介质不被刮损,刮刀与过滤介质之间最终会有 10mm左右的间隙,该间隙残存的滤饼为残留滤饼,无法再通过刮刀卸除卸除。根据前述,残留滤饼会降低下一次过滤速率,还会造成每批次物料之间的交叉、混用,生产实践中不得不通过人工清理方式予以干预卸除。在较大规格型号的过滤设备中,残留滤饼达数百公斤,这不仅大大降低了生产效率,同时劳动强度也较大;如物料有毒或易燃易爆,通过人力卸除还具备一定的安全隐患,亟待解决。

技术实现要素:

3.本实用新型的目的是克服上述现有技术的不足,提供一种构造紧凑且使用便捷可靠的气吹刀,其可应用于现有的滤饼刮除设备中,从而可对残留滤饼产生一种“上撬”的涡状气流力,从而能将残留滤饼“撬”起,以便完成对残留滤饼面的吹扫卸除功能;本实用新型极好的完成了对残留滤饼的吹扫清除目的,滤饼去除率高,过滤效率显著提升,也相应的延长了过滤介质循环周期。

4.为实现上述目的,本实用新型采用了以下技术方案:

5.一种气吹刀,包括用于刮料的刀片,其特征在于:该气吹刀还包括刀背喷嘴,所述刀背喷嘴的气流喷射方向指向刀片背面,且刀片背面外形呈便于气流沿壁面流动的弧面状,以使得气流最终流动至刀片刃口处。

6.优选的,一种应用所述气吹刀的残留滤饼清除组件,其特征在于:该组件还包括可绕自身轴线作回转动作的回转轴;回转轴的顶部布置驱动回转轴回转的动力源,回转轴的底部径向延伸有刮刀架,刀背喷嘴安装在刮刀架处;所述刮刀架及回转轴均具备中空且彼此连通密封腔体,以使得刮刀架的空腔形成连通回转轴的内腔与刀背喷嘴喷腔的衔接腔。

7.优选的,所述刮刀架外形呈顶细底粗的正三棱台状,刮刀架底面固定在回转轴处,气吹刀安装在刮刀架的前侧板处,刀背喷嘴安装在刮刀架的下侧板处,且前侧板与下侧板

所配合形成的前棱边高度低于后侧板与下侧板所配合形成的后棱边高度。

8.优选的,所述刮刀架为两组且环绕回转轴轴线周向均布;所述气吹刀为两组以上且沿相应刮刀架的长度方向依序布置,全部气吹刀的行进路径彼此配合形成与滤饼外形吻合的圆形清扫面。

9.优选的,所述回转轴的底面布置有连通回转轴内腔的底面喷嘴,所述底面喷嘴为两组以上且相对回转轴轴线轴对称布置;在平行回转轴轴线的俯视视角上,各底面喷嘴形成涡卷状布局,且各底面喷嘴的喷射方向指向回转轴的回转方向。

10.优选的,所述刀背喷嘴及底面喷嘴均为高压扇形喷嘴。

11.本实用新型的有益效果在于:

12.1)、在原有刮料刀的结构基础上,本实用新型提出了一种气吹刀结构,从而利用刀背喷嘴喷射出的气流沿弧形刀背的粘接效果,实现了刀背喷嘴处气流的改向行进功能,最终使得高压气流沿弧形刀背喷射至刃口区域,形成气吹刀。改向至气吹刀的刃口处的高压风流,可弥补和作用于刀片刃口与滤板之间的配合缝隙,从而对该配合缝隙处的残留滤饼产生一种“上撬”的涡状气流力,进而达到将残留滤饼“撬”起的目的,翘起的残留滤饼在高压风流乃至刀片自身的物理刮除下,可完成整个残留滤饼面的吹扫卸除功能。

13.至此,本实用新型极好的完成了对残留滤饼的吹扫清除目的,滤饼去除率高,过滤效率显著提升,也相应的延长了过滤介质循环周期。

14.2)、本实用新型利用高压气体遇到一定曲率的弧形刀背从而产生附壁作用,达到改变气流方向的功能,最终沿刀片刃口的下表面出气,对残留滤饼由表面至内层产生一种“上撬”涡状气流力,将残留滤饼逐层“撬”起。在上述描述的基础上,本实用新型的刀片可以整体为一定曲率的弧形刀片,以提升其使用便捷性和加工便捷性。

15.3)、实际使用时,本实用新型的气吹刀可以独立安装在某根侧轴上,也可以直接安装在作为回转轴的搅拌轴上。实际装配时,由于刀背喷嘴对高压气流的实际需求,因此气源可以经由回转轴内腔、刮刀架空腔至刀背喷嘴处,以实现高压气流通行功能。同时,由于刮刀架特殊的正三棱台结构,一方面,使得当刮刀架旋转时,靠近回转轴中心处会先接触物料,远离回转轴中心处后接触物料,形成将物料由中心向外推离的效果。另一方面,刮刀架的前侧板与下侧板所配合形成的前棱边高度低于后侧板与下侧板所配合形成的后棱边高度,这使得刀片安装时能自然形成前倾式布局,在保证了刀片的刮料功能的同时,也使得刀背喷嘴安装后能以合适角度向刀片背面喷射,从而实现高压气流的沿壁流动效果,一举多得。

16.4)、刀片使用时,应当设置成左右互补式,每只刀片背面均设置高压气体喷嘴,形成一个个气体吹扫面,通过左右“互补式”完成整个残留滤饼面的吹扫卸除,以便减少整体式结构的吹扫反作用力。

附图说明

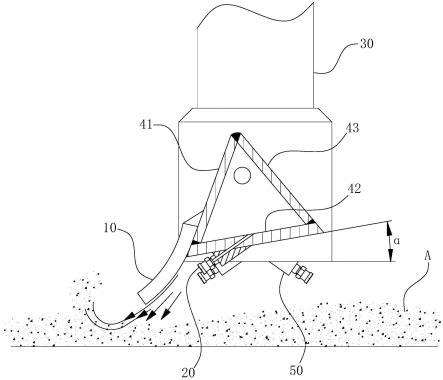

17.图1为本实用新型的装配状态图;

18.图2为本实用新型的结构示意图;

19.图3为本实用新型的仰视示意图;

20.图4为刀片的工作状态示意图。

21.本实用新型各标号与部件名称的实际对应关系如下:

22.a-残留滤饼

23.10-刀片20-刀背喷嘴30-回转轴

24.40-刮刀架41-前侧板42-下侧板43-后侧板

25.50-底面喷嘴

具体实施方式

26.为便于理解,此处结合图1-4,对本实用新型的具体结构及工作方式作以下进一步描述:

27.通常情况下,为了保护过滤介质不被刮料机构损坏,在刮料机构的刀片与过滤介质之间留有间隙,一般在10mm,技术参数高的分离设备其间隙更大。因此,该间隙内的残留滤饼a较均匀的堆积在分离设备过滤介质的表面,需要通过其他装置予以清除。基于上述,本实用新型采用了如图1-2所示的气吹结构。本实用新型实际应用时,或可以应用在如图1所示的压滤机结构中,也可以通过适当改造,安装在刮刀离心机以及其他分离设备上。

28.实际设计时,如单纯采用高压气体直接吹扫残留滤饼,效果欠佳;主要原因是残留滤饼a是滤饼的最底层,受压较大,滤饼呈较板结状态。高压气体直接吹扫滤饼表面,反而某种程度上压实了残留滤饼a,尤其是可压缩物料形成的滤饼,因此,难以获得理想效果。想要获得较好的吹扫效果,首先要改变残留滤饼a原始板结状态,使其松动;其次是高压气体不能直接吹扫滤饼表面,而要沿刀片10刃口的下表面出气,从而逐层将其“撬”起,而不会使残留滤饼a直接受高压压实;再次是气动吹扫要能覆盖全部残留滤饼区域,并将吹扫起的残留滤饼a推赶至卸料出口。基于此,本实用新型利用高压气体遇到一定曲率的刀片10产生附壁作用,从而改变气流方向,进而对残留滤饼a由表面至内层产生一种如图4所示的“上撬”涡状气流力,最终将残留滤饼“撬”起,即可达到所需的完全排料目的。

29.更具体而言,如图1-4所示的,本实用新型包括了回转轴30、刮刀架40以及位于刮刀架40上的刀片10、刀背喷嘴20及底面喷嘴50。其中:如图2-3所示的,刮刀架40分为左支架与右支架,并整体呈现一字型结构;呈俯视观察,左支架与右支架均为靠近回转轴30处宽,远离回转轴30处窄的正三棱台状设计结构。左支架与右支架的棱边与刮刀架40的顶面或底面形成的夹角β为85~89

°

,或者说与垂直刮刀架40顶面的铅垂线呈1~5

°

夹角;因此,当刮刀架40顺时针旋转时,靠近回转轴30处先接触物料,远离回转轴30处后接触物料,形成将物料由中心向外推离的效果。最终物料到达分离设备筒体侧面设置的滤饼出料口,实现排料效果。刮刀架40的旋转,是由动力源如动力电机等经由传动系统带动回转轴30实现的。

30.刮刀架40呈中空的三棱台状结构,重量轻,刚性好。以图3-4进行说明:构成刮刀架40的前侧板41、后侧板43与下侧板42相互焊接成正三棱台状,且该正三棱台状的刮刀架40呈现靠近回转轴30处宽而远离回转轴30处窄的设计构造。刮刀架40底端也即大端与刮刀架40焊接,小端也即顶端用封板焊接封死,形成密闭的空腔。为了减少刮料时刮刀架40与物料的摩擦,左支架与刮刀架40焊接时,下侧板42与水平面呈α角度,一般8~12

°

;右支架结构与此类似,不再叙述,但与刮刀架40焊接时,左支架和右支架形成环绕回转轴轴线的周向均布结构。

31.刀片10呈一定曲率的弧形,且弧口面向刮刀架40的旋转方向,一般可以通过螺栓、

焊接等形式固设在前侧板41上。根据分离设备的技术参数,刀片10可以为5只以上,且在按一定次序固设在左支架、右支架的前侧板41上。为了使每只刀片10刮料时受力较小,刀片10 宽度有限,每只刀片10只负责刮除一定尺寸的环形领域,各刀片10 交错布置,相互补充,形成“互补式”刀片布局,以便将所有物料刮除。图1-3中的互补式的刀片10为六只。

32.在升降组件由上至下的动作中,本实用新型产生升降动作,从而正常的卸除完绝大部分物料。随后,为保护过滤介质,留有残留滤饼,此时只能借助本实用新型的高压气体吹扫方式予以卸除。为此,在刀片10背面及回转轴30底面上设有高压喷嘴,也即刀背喷嘴20及底面喷嘴50。刀背喷嘴20轴线与下侧板42呈一定角度,且距离刀片10 背面一定距离,目的使刀背喷嘴20射出的气流在流经刀片10背面一定曲率弧面时,改变气流方向,进入残留滤饼表面时能够形成一种“上撬”涡状气流力,将残留滤饼“撬”起,避免气流直吹将残留滤饼压实。实际制作时,刀背喷嘴20可以通过螺纹连接型式与下侧板42连接,通过调节螺纹,可适当调节刀背喷嘴20与刀片背面的距离。

33.为使整个残留滤饼面均被刀背喷嘴20吹扫到,每只刀片10背面均设有相应的刀背喷嘴20。所有刀背喷嘴20产生的气流通过回转轴 30旋转形成一个环形面,受力有限,各刀背喷嘴20的环形面相互补充、交错。为了使得刮刀架40底部残留滤饼不形成吹扫盲区,在回转轴30底面布置的底面喷嘴50可弥补上述吹扫盲区,因此底面喷嘴50 喷出的气流方向要与对应侧的刀背喷嘴20喷出的气流方向一致,也即均朝向回转轴30旋转方向。在刀背喷嘴20和底面喷嘴50所产生的气流共同作用下,本实用新型的气流作用范围覆盖了整个残留滤饼面,残留滤饼a被吹赶到分离设备筒体侧面设置的出料阀处,最终通过其滤饼出料口被排出。

34.实际设计时,各高压喷嘴一般选用扇形喷嘴,且扇形面应最大弧度作用于残留滤饼面,其材质可根据物料性质选择。

35.高压喷嘴安装后,其内部气道与下侧板42的分气道连通;刮刀架 40的空腔在连通该分气道的同时,也与空心的回转轴30的内腔彼此连通。回转轴30为中空轴,顶端与旋转接头连接,末端开有左横通道、右横通道,分别与左支架及右支架连通。一定压力的气体由旋转接头进入回转轴30的内腔,经刮刀架40进入刀背喷嘴20及底面喷嘴50,最终实现气流喷扫目的。

36.至此,本实用新型极好的完成了残留滤饼的吹扫清除,滤饼去除率高达80%以上,提高了过滤效率,延长了过滤介质循环周期。通过更换不同曲率刀片10、改变回转轴30的转速以及高度、变化喷嘴数量、改变气体压力等操作参数,可以适应不同的残留滤饼,物料适应性极强,成效显著。

37.当然,对于本领域技术人员而言,本实用新型不限于上述示范性实施例的细节,而还包括在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现的相同或类似结构。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

38.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当

将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

39.本实用新型未详细描述的技术、形状、构造部分均为公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1