电镀废水处理零排系统的制作方法

1.本实用新型涉及一种电镀废水处理零排系统,属于电镀废水处理的技术领域。

背景技术:

[0002]“绿水青山就是金山银山”,随着环保要求的加强,企业的电镀污水治理力度在不断加大,各种电镀废水处理技术也在加速发展,其中膜浓缩技术及浓液蒸发技术做为零排的关键技术,得到了快速发展,并应用于生产实际。

[0003]

在电镀废水处理回收及零排过程中,一般采用电镀废水分类分质预处理合格后,对综合废水进行回收或蒸发,实现电镀废水的部分回收后达标排放或是零排放。目前,电镀废水的零排放存在水质复杂、处理工艺复杂、运行成本高等问题,应用率较低。

技术实现要素:

[0004]

本实用新型的目的在于克服现有技术存在的上述缺陷,提出了一种电镀废水处理零排系统,采用多单元复合膜浓缩装置,结构紧凑,降低整套系统的运行成本。

[0005]

本实用新型所述的电镀废水处理零排系统,包括emd活化单元、ccro浓缩单元、swro浓缩单元、swrox浓缩单元、ed浓缩单元、蒸发结晶单元;

[0006]

预处理单元与emd活化单元连接,emd活化单元与ccro浓缩单元连接,ccro浓缩单元与浓液罐a连接,浓液罐a与swro浓缩单元连接,swro浓缩单元与浓液罐b连接,浓液罐b与swrox浓缩单元连接,swrox浓缩单元与ed浓缩单元连接,ed浓缩单元与浓液罐c连接,浓液罐c与蒸发结晶单元连接,蒸发结晶单元与回用水池连接,回用水池与电镀生产线连接;

[0007]

ccro浓缩单元、swro浓缩单元、swrox浓缩单元均与回用水池连接;

[0008]

ed浓缩单元直接与浓液罐b连接。

[0009]

优选地,ccro浓缩单元依次包括清洗水箱a,高压泵-和回流泵,电控柜a,原水泵,过滤器a,膜壳a。

[0010]

优选地,swro浓缩单元依次包括清洗水箱b,过滤器b,进水泵,电控柜b,高压柱塞泵,膜壳b。

[0011]

优选地,ed浓缩单元依次包括ed膜组,ed电源,电控柜c,极液泵,浓水泵,淡水泵,过滤器c。

[0012]

优选地,蒸发结晶单元内部有卧式蒸发腔体,并设置有搅拌系统。

[0013]

优选地,蒸发结晶单元的内部设置有搅拌刮刀。

[0014]

优选地,蒸发结晶单元与储存袋连接。

[0015]

优选地,蒸发结晶单元的蒸发器包括蒸馏罐,蒸馏罐-与冷凝器连接,冷凝器-与缓冲液罐连接,且连接管路上依次设置有测试窗、真空泵;真空泵与缓冲液罐之间设置有热交换器。

[0016]

优选地,蒸馏罐上设置有废液入口和残渣排出口,并连接有搅拌马达;蒸馏罐通过废液入口-连接有计量罐。

[0017]

优选地,缓冲液罐上连接有蒸馏水出口管,蒸馏水出口管上设置有回收水泵。

[0018]

本实用新型所述的电镀废水处理零排系统,采用emd活性单元+ccro高效浓缩单元+swro浓缩单元+swrox三级膜浓缩单元+ed浓缩单元组合装置的工作原理:emd活性单元布置在预处理合格水的入口端,提高水的活性,减少膜的污堵;ccro高效浓缩单元运用ro横流模式,采用高效、灵活的单段闭路循环模式,通过单级膜阵列,浓液回流,实现淡水(电导率小于500μs/cm)回用率达85%以上,淡水进入回用水池,浓盐水的量小于15%;swro浓缩单元对ccro处理后的浓盐水进行浓缩,淡水进入回用水池,回收率达50%以上;swxro三级浓缩单元对swro浓缩单元处理的浓盐水进行浓缩,淡水进入回用水池,回收率达50%以上;ed浓缩单元对swxro三级浓缩单元产生的浓盐水进行浓缩,产生的淡水进入浓液罐b,进行循环浓缩,直到ed浓缩液电导率达10000μs/cm左右,浓缩液进入蒸发结晶单元的浓液罐c,从浓液罐c进入一体化蒸发结晶蒂娜元,实现固液分离,蒸发产生的汽体液化成淡水收集到回用水池进行回用,剩余的固体盐装储存袋。

[0019]

本实用新型的电镀废水处理零排系统,在工作时,经预处理单元预处理合格的废水由ccro浓缩单元的进水泵提入emd活性单元活化后,通过高压泵进入ccro浓缩单元的反渗透装置,通过0.1纳米的错流过滤,将大部分离子截留,水分子和极少量的小分子量有机物通过膜层,经收集管道集中后,通往回用水池,反之不能通过的就经由另一组收集管道集中后通往浓液罐a;ccro浓缩单元产生的浓缩液再经过swro浓缩单元进行浓缩,产水进入回用水池,浓水进入浓液罐b;swro浓水箱的浓水再由ccro浓缩单元的原水泵、高压泵进入swrox膜浓缩,产水进入回用水池,浓水进入ed浓缩单元浓水箱;进入ed浓缩单元浓缩,ed浓缩单元产水进入swro浓水箱,浓水进入浓液箱;浓缩后tds可以达到45000mg/l-60000mg/l,这种浓液进入一体化蒸发结晶单元进行蒸发;一体化蒸发结晶单元对浓液进行蒸发,产水进入回用水池,其余固化成盐类,装袋处理;经过上述处理后膜阶段回收率达95%以上,产水指标;tds<500ppm,其他指标优于国家自来水标准,满足工艺用水要求。

[0020]

本实用新型的有益效果是:

[0021]

(1)本实用新型所述的电镀废水处理零排系统,采用多单元复合膜浓缩装置(即emd活性单元+ccro高效浓缩单+swro浓缩单元+swrox三级膜浓缩单元+ed浓缩单元)和一体化蒸发结晶单元,实现废水的回收率达97%以上,最后浓液的量小于3%,即蒸发量小于3%;

[0022]

(2)本实用新型所述的电镀废水处理零排系统,完成原水的淡化回收、浓液的高倍浓缩及蒸发结晶,降低整套系统的蒸发量,结构紧凑、设计合理,降低整套系统的运行成本;

[0023]

(3)本实用新型所述的电镀废水处理零排系统,通过emd活性单元处理,提高水的活性,解决膜的污堵问题。

附图说明

[0024]

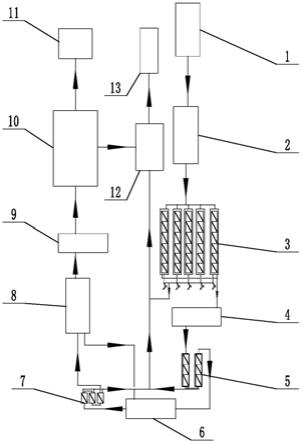

图1是本实用新型的电镀废水处理零排系统的示意图;

[0025]

图2是本实用新型的ccro浓缩单元的结构示意图;

[0026]

图3是本实用新型的swro浓缩单元的结构示意图;

[0027]

图4是本实用新型的ed浓缩单元的结构示意图;

[0028]

图5是本实用新型的蒸发结晶单元的结构示意图;

[0029]

图6是本实用新型的蒸发结晶单元的搅拌刮片的结构示意图;

[0030]

图7是本实用新型的ed浓缩单元的电渗析的工作原理示意图;

[0031]

图8是本实用新型的蒸发结晶单元的蒸发器的结构示意图;

[0032]

图1中:1、预处理单元;2、emd活化单元;3、ccro浓缩单元;4、浓液罐a;5、swro浓缩单元;6、浓液罐b;7、swrox浓缩单元;8、ed浓缩单元;9、浓液罐c;10、蒸发结晶单元;11、储存袋;12、回用水池;13、电镀生产线;

[0033]

图2中:2-1、清洗水箱a;2-2、高压泵;2-3、回流泵;2-4、电控柜a;2-5、原水泵;2-6、过滤器a;2-7膜壳a;

[0034]

图3中:3-1、清洗水箱b;3-2、过滤器b;3-3、进水泵;3-4、电控柜b;3-5、高压柱塞泵;3-6、膜壳b;

[0035]

图4中:4-1、ed膜组;4-2、ed电源;4-3、电控柜c;4-4、极液泵;4-5、浓水泵;4-6、淡水泵;4-7、过滤器c;

[0036]

图5中:5-1、卧式蒸发腔体;5-2、搅拌系统;

[0037]

图6中:6-1、搅拌刮刀;

[0038]

图8中:8-1、冷凝器;8-2、蒸馏罐;8-3、测试窗;8-4、废液入口;8-5、真空泵;8-6、热交换器;8-7、计量罐;8-8、缓冲液罐;8-9、回收水泵;8-10、蒸馏水出口管;8-11、残渣排出口;8-12、搅拌马达。

具体实施方式

[0039]

下面结合附图对本实用新型作进一步说明。

[0040]

如图1所示,本实用新型所述的电镀废水处理零排系统,包括emd活化单元2、ccro浓缩单元3、swro浓缩单元5、swrox浓缩单元7、ed浓缩单元8、蒸发结晶单元10;

[0041]

预处理单元1与emd活化单元2连接,emd活化单元2与ccro浓缩单元3连接,ccro浓缩单元3与浓液罐a4连接,浓液罐a4与swro浓缩单元5连接,swro浓缩单元5与浓液罐b6连接,浓液罐b6与swrox浓缩单元7连接,swrox浓缩单元7与ed浓缩单元8连接,ed浓缩单元8与浓液罐c9连接,浓液罐c9与蒸发结晶单元10连接,蒸发结晶单元10与回用水池12连接,回用水池12与电镀生产线13连接;

[0042]

ccro浓缩单元3、swro浓缩单元5、swrox浓缩单元7均与回用水池12连接;

[0043]

ed浓缩单元8直接与浓液罐b6连接。

[0044]

如图2所示,ccro浓缩单元3依次包括清洗水箱a2-1,高压泵2-2和回流泵2-3,电控柜a2-4,原水泵2-5,过滤器a2-6,膜壳a2-7。

[0045]

如图3所示,swro浓缩单元5依次包括清洗水箱b3-1,过滤器b3-2,进水泵3-3,电控柜b3-4,高压柱塞泵3-5,膜壳b3-6。

[0046]

如图4所示,ed浓缩单元8依次包括ed膜组4-1,ed电源4-2,电控柜c4-3,极液泵4-4,浓水泵4-5,淡水泵4-6,过滤器c4-7。

[0047]

如图5所示,蒸发结晶单元10内部有卧式蒸发腔体5-1,并设置有搅拌系统5-2。

[0048]

如图6所示,蒸发结晶单元10的内部设置有搅拌刮刀6-1。

[0049]

如图8所示,蒸发结晶单元10的蒸发器包括蒸馏罐8-2,蒸馏罐8-2与冷凝器8-1连接,冷凝器8-1与缓冲液罐8-8连接,且连接管路上依次设置有测试窗8-3、真空泵8-5;真空

泵8-5与缓冲液罐8-8之间设置有热交换器8-6。蒸馏罐8-2上设置有废液入口8-4和残渣排出口8-11,并连接有搅拌马达8-12;蒸馏罐8-2通过废液入口8-4连接有计量罐8-7。缓冲液罐8-8上连接有蒸馏水出口管10,蒸馏水出口管10上设置有回收水泵8-9。

[0050]

冷凝器8-1为管式冷凝器,可将从蒸馏罐蒸发的水蒸气冷却并液化,并且设置有冷却水入口与冷却水进口;测试窗8-3为观测回收水的情况;蒸馏罐8-2将需要处理的废液通过减压加热的方式,使其水分蒸发,蒸馏罐为断热2层构造,外层通过蒸汽加热间接加热罐体。其内部的蒸发沸腾状态可通过罐体侧面的观测窗确认。

[0051]

残渣排出口8-11会随原有废水性质发生较大变化,如作为废弃物处理,因为可以大大减少废液的容积,所以会大量降低成本,根据其性质,残渣也可作为有价商品进行销售;把含有多余水分的废水脱水处理完毕,并将蒸馏罐与大气联通,由此口排出蒸馏残渣;其驱动由气缸的活塞式开关阀门控制。

[0052]

缓冲液罐8-8装的回收水,水质会随原有废水的性质而变,可流放到河流下水道、或作为冷却塔补给水、清洗工序用水等多种用途使用。计量罐8-7的废水(原水)计量废水的量,向蒸馏罐注入(吸引)运行条件里供液次数中所规定的处理废水设定量,暂时累积需处理废水,并计量其体积的罐,通过浮动感应开关管理页面,实施供液。搅拌马达8-12连接的搅拌机设置于蒸馏罐内,兼具搅拌和排出残渣两个功能。内部涡轮边缘固定有特制铁氟龙拨片,与罐体紧密接触,可清除罐体内壁的污物,防止热传导率降低。真空泵8-5因需要使蒸馏系统成为真空,所以为水封式真空泵。其构造简单,故障率低,容易保养,吸入口处,设置有吸入空气的管线,可通过阀门的开关来调整罐内的真空度。回收水泵8-9每次将缓冲液罐内储存的回收水按一定量排出装置外。

[0053]

热交换器8-6水封式真空泵会随水温增高受到蒸汽压力的影响,特别是真空度越高时其性能降低得越大,因此,通过此片式交换器冷却水封式真空泵的补给水。

[0054]

缓冲液罐8-8在冷凝器凝缩回收的回收水,将在回收水计量罐测量其体积后,被送至此罐储存,罐内液面通过浮动感应开关管理,当水位达到一定量时将把罐内存水作为回收水排出装置,同时,水封式真空泵将其与此罐之间的水一边循环,一边排出真空系统中多余的气体,以生成维持真空状态。

[0055]

电镀废水处理零排系统,采用emd活性单元+ccro高效浓缩单元+swro浓缩单元+swrox三级膜浓缩单元+ed浓缩单元组合装置的工作原理:emd活性单元布置在预处理合格水的入口端,提高水的活性,减少膜的污堵;ccro高效浓缩单元运用ro横流模式,采用高效、灵活的单段闭路循环模式,通过单级膜阵列,浓液回流,实现淡水(电导率小于500μs/cm)回用率达85%以上,淡水进入回用水池,浓盐水的量小于15%;swro浓缩单元对ccro处理后的浓盐水进行浓缩,淡水进入回用水池,回收率达50%以上;swxro三级浓缩单元对swro浓缩单元处理的浓盐水进行浓缩,淡水进入回用水池,回收率达50%以上;ed浓缩单元对swxro三级浓缩单元产生的浓盐水进行浓缩,产生的淡水进入浓液罐b,进行循环浓缩,直到ed浓缩液电导率达10000μs/cm左右,浓缩液进入蒸发结晶单元的浓液罐c,从浓液罐c进入一体化蒸发结晶蒂娜元,实现固液分离,蒸发产生的汽体液化成淡水收集到回用水池进行回用,剩余的固体盐装储存袋。

[0056]

所述的电镀废水处理零排系统,在工作时,经预处理单元预处理合格的废水由ccro浓缩单元的进水泵提入emd活性单元活化后,通过高压泵进入ccro浓缩单元的反渗透

装置,通过0.1纳米的错流过滤,将大部分离子截留,水分子和极少量的小分子量有机物通过膜层,经收集管道集中后,通往回用水池,反之不能通过的就经由另一组收集管道集中后通往浓液罐a;ccro浓缩单元产生的浓缩液再经过swro浓缩单元进行浓缩,产水进入回用水池,浓水进入浓液罐b;swro浓水箱的浓水再由ccro浓缩单元的原水泵、高压泵进入swrox膜浓缩,产水进入回用水池,浓水进入ed浓缩单元浓水箱;进入ed浓缩单元浓缩,ed浓缩单元产水进入swro浓水箱,浓水进入浓液箱;浓缩后tds可以达到45000mg/l-60000mg/l,这种浓液进入一体化蒸发结晶单元进行蒸发;一体化蒸发结晶单元对浓液进行蒸发,产水进入回用水池,其余固化成盐类,装袋处理;经过上述处理后膜阶段回收率达95%以上,产水指标;tds<500ppm,其他指标优于国家自来水标准,满足工艺用水要求。

[0057]

所述的emd活性单元布置在废水入口端的管道内,其运用精密铝陶瓷电极棒,透过强效电源控制器,将220v的交流电(ac)转成35000v直流电(dc),利用高效放电原理,让电极棒与管壁表面因为电位差而产生电容效应,藉此提升系统内胶体离子的表面电荷,维持高界的电位状态,使水中之相关胶体离子,皆具有明显电性,利用同性电荷相斥现象,使其稳定悬浮于水中,以防止粒子间相互结合或者附着在膜表面;

[0058]

所述的ccro高效浓缩单元、swro浓缩单元、swrox三级膜浓缩单元:ccro高效浓缩单元结合ro模的横流模式,采用单段闭路循环装置,通过单级膜阵列,ccro可实现淡水(电导率小于500μs/cm)回用率达85%以上,swro和三级膜可实现回收率达50%以上;结合智能化自动控制系统,可以自动检测流量、压力等参数,判断膜的运行状态,当浓缩废物堆积到一定程度,无法进一步回收时,触发自动清洗模式,去除膜表面98%的浓缩废物,然后装置回归到起初的运作状态,进行新一轮循环,解决了膜的污堵问题;

[0059]

所述的ed浓缩单元对swxro浓缩单元产生的浓盐水进行浓缩,产生的淡水进入swro浓水箱,进行循环浓缩,直到ed浓缩液电导率达80000μs/cm左右,浓缩液进入蒸发系统的浓水箱;

[0060]

所述的ed单元布置在膜浓缩装置的末端,利用电渗析这种脱盐技术,因为各种不同的水(包括天然水、自来水、工业废水)中都有一定量的盐分,而组成这些盐的阴、阳离子在直流电场的作用下会分别向相反方向的电极移动,如果在一个电渗析器中插入阴、阳离子交换膜各一个,由于离子交换膜具有选择透过性,即阳离子交换膜只允许阳离子自由通过,阴离子交换膜只允许阴离子以通过,这样在两个膜的中间隔室中,盐的浓度就会因为离子的定向迁移而降低,而靠近电极的两个隔室则分别为阴、阳离子的浓缩室,最后在中间的淡化室内达到脱盐的目的。电渗析的工作原理如图7所示。

[0061]

所述的蒸发结晶单元将某个容器减压至真空(约-0.1mpa)时,水在约50℃左右就会沸腾,将这个普通原理应用至蒸馏脱水、浓缩或干燥,直至固化的系统,采用高真空度运行,蒸发温度更低(42℃-55℃),能耗小,设备运行可靠。

[0062]

另外,本实用新型的电镀废水处理零排系统的产水和浓水管道上都装有一系列的控制阀门、监控仪表及程控操作系统,它们将保证设备能长期稳定的系统化运行。

[0063]

ccro高效浓缩单元、swro浓缩单元、swrox膜浓缩单元、ed单元每个单元由单独plc控制,实现全自动化;智能化自动控制,免离线清洗;智能化自动监测系统触发自动冲洗模式,每次可冲洗掉膜元件中98%以上的滞留浓缩物,避免膜元件结垢附着;可根据系统运行情况,自动调节运行压力,减少能耗;

[0064]

ccro高效浓缩单元、swro浓缩单元、swrox膜浓缩单元、ed单元是本系统中最主要的脱盐装置,主要利用反渗透膜的特性来除去水中绝大部分可溶性盐分、胶体、有机物及微生物。

[0065]

ccro高效浓缩单元、swro浓缩单元、swrox膜浓缩单元配有相关的流量计、电导率仪、压力表、集中取样装置和相关的控制元件;在产水侧设不合格水排放阀,能够将刚开机、停机维护、调试时短时间内产生的不合格产水排放,不使其进入后段工序。

[0066]

a、控制系统

[0067]

ccro高效浓缩单元、swro浓缩单元、swrox三级膜浓缩单元设置一块就地仪表盘和一块就地控制盘,在就地盘上可读出反渗透的有关工艺参数,以及能在就地操作盘上启停反渗透进水高压泵及相关的电动阀门;控制盘内装plc(可编程序控制器)和触摸屏能实现自动和手动操作反渗透系统的功能;同时实现各种工艺参数报警功能,泵过载和高压泵高低压保护报警,实现系统的自诊断能力。

[0068]

b、高压泵的保护系统

[0069]

ccro高效浓缩单元、swro浓缩单元、swrox三级膜浓缩单元的高压泵进出口都装有低压保护开关和高压保护开关;当供水量不足使高压泵入口的压力低于某一设定值(正常为0.1mpa),会自动发出信号停止高压泵,保护高压泵不空转情况下工作,当因其它的原因误操作,使高压泵的出口压力超过某设定值时,高压泵出口高压保护会自动切断高压泵供电,保护系统不在高压下运行。

[0070]

c、反渗透的启停保护

[0071]

当ccro高效浓缩单元、swro浓缩单元、swrox三级膜浓缩单元投入运行时,为了防止高压泵突然起动升压,产生对膜元件的高压冲击,破坏反渗透膜,高压泵启动采用软启动方式,由可编程控制器(plc)控制启动,使膜元件逐渐升压至一定的压力,为了防止反渗透误操作,在反渗透产水端设置单向阀,防止反压造成ro膜元件的损伤。

[0072]

d、清洗装置

[0073]

无论预处理如何彻底,经过长期使用后,膜表面仍会受到结垢的污染;各单元设置一套化学清洗系统,当膜组件受到污染后,可进行化学清洗,根据膜运行污染的情况,配制一定浓度的特定清洗溶液,清除膜中的污染物质,以恢复膜的原有特性。

[0074]

蒸发结晶单元:采用高真空度运行,蒸发温度更低(42℃-55℃),能耗小,设备由单独的控制盘内装plc(可编程序控制器)和触摸屏能实现自动和手动操作,同时实现各种工艺参数报警功能,采用了阿瓦工作原理,其原理如图8所示。

[0075]

当然,上述内容仅为本实用新型的较佳实施例,不能被认为用于限定对本实用新型的实施例范围。本实用新型也并不仅限于上述举例,本技术领域的普通技术人员在本实用新型的实质范围内所做出的均等变化与改进等,均应归属于本实用新型的专利涵盖范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1