一种从除冰废液中回收乙二醇的撬装装置的制作方法

1.本实用新型涉及废液处理技术领域,具体涉及一种从除冰废液中回收乙二醇的撬装装置。

背景技术:

2.机场除冰防冰作为保证飞机冬季安全飞行起到了十分重要的作用,然而大量除冰液未经处理就直接排放,带来了很多的环境问题。目前学术界普遍认为除冰液对环境的影响主要表现在消耗受纳水环境的溶解氧、对水生生物的毒性、对人体的伤害等三个方面。其中除冰液中的乙二醇可对人体肾脏产生损害,人体尤其是小孩长期大量摄入会致病,并且除冰废水中的有毒有害物质会被动植物的摄食和吸收作用残留在体内,并通过食物链到达人体内,对人体造成危害。

3.目前对除冰废液的处理,主要有现场生物处理、反渗透提浓、膜分离提浓、蒸馏提浓等处理方式。生物处理技术有处理过程缓慢、产生的废水依然需要进行污水处理等弊端,反渗透、膜分离等有原材料消耗高、回收乙二醇浓度不高、应用范围有限等弊端,蒸馏提浓为目前应用范围最广泛的技术手段,但是蒸馏提浓需要建立一套工业装置,现有的除冰废液蒸馏装置存在使用率不高、无法实现移动处理、操作复杂、占地面积大等问题。

技术实现要素:

4.针对现有的除冰废液蒸馏装置无法实现移动处理和占地大的技术问题;本实用新型提供了一种从除冰废液中回收乙二醇的撬装装置,能够实现除冰废液蒸馏装置的移动,并且具有占地面积小的特点。

5.本实用新型通过以下技术方案实现:

6.本实用新型提供了一种从除冰废液中回收乙二醇的撬装装置,包括:纯化撬块,设置有分离塔、纯化塔、第一再沸器、第一预热器、第二再沸器、第一气液分离器和第二预热器,用于预加热除冰废液、分离除冰废液和纯化乙二醇;机泵撬块,与所述纯化撬块可拆卸连接,且所述机泵撬块设置有原料液泵、第一真空泵、第二真空泵、第一循环泵、第二循环泵、第三循环泵和第四循环泵,用于驱动气体和液体流动;冷却撬块,与所述机泵撬块可拆卸连接,且所述冷却撬块设置有第一冷凝器和第二冷凝器,用于冷凝气体。

7.在一可选的实施例中,所述原料液泵出液端依次与第一预热器、第二预热器和所述分离塔相连;所述第一再沸器与所述分离塔相连,所述分离塔出气端依次与所述第一预热器、所述第一冷凝器和所述第一循环泵相连,所述第一循环泵出液端分别与所述分离塔和排废流道相连,所述分离塔出液端与所述纯化塔相连;所述第二再沸器与所述纯化塔相连,所述纯化塔出气端依次与所述第二预热器和第一气液分离器相连,所述第一气液分离器出气端与第二冷凝器相连,所述第一气液分离器出液端通过第二循环泵与所述纯化塔相连。

8.使用时,通过原料液泵将预处理后的除冰废液依次送入第一预热器、第二预热器

和分离器塔,通过分离塔适配的第一再沸器对进入分离塔内的除冰废液加热使水分蒸发,而蒸发产生的气体经分离塔内的填料过滤后排入第一预热器,与原料液泵泵出的废液进行初步热交换后形成初步冷凝,再送入第一冷凝器冷凝成液态,以在将水蒸气冷凝成液态的同时,不仅能够充分的回收余热,而且能够减少冷凝介质的消耗,降低功耗和生产成本,而冷凝成的液体可按照设定的回流比,一部分直接经排废流道排入废液收集容器或直接排放,部分回流至分离塔继续分离,可确保乙二醇的回收率。

9.而分离塔底部的液体则排入纯化塔,由纯化塔适配的第二再沸器进行再次加热,以将废液中的乙二醇蒸发出来,并经纯化塔内的填料过滤后排入第二预热器,与经第一预热器预热后的废液进行交换后形成初步冷凝,从而充分的回收余热,并将纯化塔蒸发出的蒸气冷凝成气液混合物,而混合介质则排入第一气液分离器进行分离,分离出的液体则经第一循环泵排入纯化塔继续蒸发,以提高乙二醇的回收率,分离出的气体则经第二冷凝器冷凝成液态,完成乙二醇的回收。

10.综上,本实用新型提供的从除冰废液回收乙二醇的撬装装置,可通第一预热器对分离塔蒸发出的气体进行初步冷却和对废液进行初步预热、通过第二预热器对纯化塔蒸发出的气体进行初步冷却和对废液进行再次预热,不仅能够实现余热的充分回收,而且能够减小冷凝介质的消耗;同时,除冰废液通过分离塔初步分离水和乙二醇,再通过纯化塔对乙二醇提纯,可确保回收的乙二醇的纯度。因此,本实用新型不仅能够获得符合工业级标准的乙二醇,而且能够降低回收乙二醇的能耗和成本。

11.在一可选的实施例中,所述纯化撬块还设有第一回流罐,所述第一回流罐连接在所述第一冷凝器和所述第一循环泵之间,以通过第一回流管暂储从第一冷凝器输出的废液。

12.在一可选的实施例中,所述纯化撬块为多层框架结构,且所述分离塔和所述纯化塔固定在同一层安装平台,所述第一再沸器和所述第二再沸器固定在同一层安装平台,所述第一预热器和所述第二预热器固定在同一安装平台上,所述第一回流罐和所述第一气液分离器固定在同一安装平台上,以根据设备的高差要求,将相同或相似功能的设备安装在同一安装平台上,便于设备的维护和更换。

13.在一可选的实施例中,所述纯化撬块为四层框架结构,以便于将根据设备高度灵活调整纯化撬块的单层的高度。

14.在一可选的实施例中,所述第二预热器与所述分离塔之间设有第二气液分离器,以通过第二气液分离器分离经第二预热器加热后的气体和液体,便于将气体直接送入分离塔上部、液体直接送入分离塔下部,提高分离效率。

15.在一可选的实施例中,所述机泵撬块还设置有第一缓冲罐和第二缓冲罐,所述第一缓冲罐连接在所述第一真空泵进气端,所述第二缓冲罐连接在所述第二真空泵进气端,以通过第一缓冲罐保护第一真空泵、通过第二换缓冲罐保护第二真空泵。

16.在一可选的实施例中,所述原料液泵、所述第一真空泵、所述第二真空泵、所述第一循环泵、所述第二循环泵、所述第三循环泵、所述第四循环泵、所述第一缓冲罐和所述第二缓冲罐均设置在同一安装平台上。

17.在一可选的实施例中,所述第一真空泵与所述第一冷凝器相连,通过真空泵对第一冷凝器抽真空,从而对分离塔抽取真空,一方面可及时排出分离塔内的蒸气,提高分离效

率,另一方面通过真空泵对分离塔抽真空,能够降低液体的沸点,相对于在常压下直接加热蒸发,能耗更低,并且能够避免高沸点介质热分解,进而提高回收乙二醇的纯度。

18.在一可选的实施例中,所述第二真空泵与所述第二冷凝器相连,通过真空泵对第二冷凝器抽真空,从而对纯化塔抽取真空,一方面可及时排出纯化塔内的蒸气,提高回收效率,另一方面通过真空泵对纯化塔抽真空,能够降低液体的沸点,相对于在常压下直接加热蒸发,能耗更低,并且能够避免高沸点介质热分解,进而提高回收乙二醇的纯度。

19.本实用新型具有的有益效果:

20.本实用新型提供的从除冰废液中回收乙二醇的撬装装置,纯化撬块设置有分离塔、纯化塔、第一再沸器、第一预热器、第二再沸器、第一气液分离器和第二预热器,用于预加热除冰废液、分离除冰废液和纯化乙二醇,机泵撬块与所述纯化撬块可拆卸连接,且所述机泵撬块设置有原料液泵、第一真空泵、第二真空泵、第一循环泵、第二循环泵、第三循环泵和第四循环泵,用于驱动气体和液体流动,冷却撬块,与所述机泵撬块可拆卸连接,且所述冷却撬块设置有第一冷凝器和第二冷凝器,用于冷凝气体,从而将回收乙二醇的系统安装功能分成三个可拆卸连接的撬装块,且三个撬装块间可拆卸连接,所有设备集中布置在撬块内,撬块可以移动,并具有占地小、投资低、建设周期短、投入使用快的特点。

附图说明

21.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

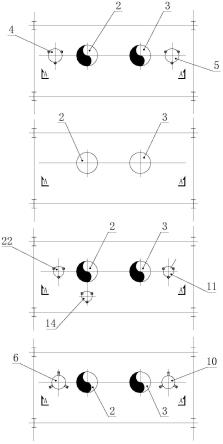

22.图1为本实用新型实施例纯化撬块分层布置示意图;

23.图2为本实用新型实施例纯化撬块竖向布置示意图;

24.图3为本实用新型实施例机泵撬块布置示意图;

25.图4为本实用新型实施例冷却撬块布置图;

26.图5为本实用新型实施例从除冰废液回收乙二醇的撬装装置管路连接示意图。

27.附图标记:

28.1-原料液泵,2-分离塔,3-纯化塔,4-第一预热器,5-第二预热器,6-第一再沸器,7-第一冷凝器,8-第一循环泵,9-废液收集容器,10-第二再沸器,11-第一气液分离器,12-第二冷凝器,13-第二循环泵,14-第二气液分离器,15-第一真空泵,16-第二真空泵,17-第三冷凝器,18-第一收集容器,20-第三循环泵,21-第四循环泵,22-第一回流罐,23-第一缓冲罐,24-第二缓冲罐。

具体实施方式

29.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。其中指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该申请产品使用时惯常摆放的方位或位置关系,或者是本领域技术人员惯常理解的方位或位置关系。术语“设置”、“开有”、“安装”、“相连”、“连接”应做广义理解。

30.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。且在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

31.国外早在20世纪90年代就已开展除冰液环境问题的研究,特别是在除冰液对溶解氧和水生生物毒性影响的研究方面做了很多工作,而我国缺乏这方面的研究与工作基础,研究相对较少。

32.现有的除冰废液蒸馏装置无法实现移动处理和占地大的技术问题,本实用新型提供了一种从除冰废液中回收乙二醇的撬装装置,能够实现除冰废液蒸馏装置的移动,并且具有占地面积小的特点,具体参见以下实施例:

33.实施例1

34.结合图1-5,本实施例提供了一种从出除冰废液中回收乙二醇的撬装装置,包括:纯化撬块,设置有分离塔、纯化塔、第一再沸器、第一预热器、第二再沸器、第一气液分离器和第二预热器,用于预加热除冰废液、分离除冰废液和纯化乙二醇;机泵撬块,与所述纯化撬块可拆卸连接,且所述机泵撬块设置有原料液泵、第一真空泵、第二真空泵、第一循环泵、第二循环泵、第三循环泵和第四循环泵,用于驱动气体和液体流动;冷却撬块,与所述机泵撬块可拆卸连接,且所述冷却撬块设置有第一冷凝器和第二冷凝器,用于冷凝气体。

35.具体来讲,所述纯化撬块还设有第一回流罐,所述第一回流罐连接在所述第一冷凝器和所述第一循环泵之间,以通过第一回流管暂储从第一冷凝器输出的废液。

36.结合图1和图2,对于纯化撬块,所述纯化撬块为多层框架结构,且所述分离塔和所述纯化塔固定在同一层安装平台,所述第一再沸器和所述第二再沸器固定在同一层安装平台,所述第一预热器和所述第二预热器固定在同一安装平台上,所述第一回流罐和所述第一气液分离器固定在同一安装平台上,以根据设备的高差要求,将相同或相似功能的设备安装在同一安装平台上,便于设备的维护和更换。

37.优选的,所述纯化撬块为四层框架结构,以便于将根据设备高度灵活调整纯化撬块的单层的高度。

38.即纯化撬块上的设备根据高差要求,采用四层钢框架分层布置。具体为:分离塔和纯化塔支撑在第三层平台上,以地脚螺栓紧固,第一再沸器和第二再沸器根据设计液位高度,通过地脚螺栓固定在一层底座上,四台设备中心线对齐;第一回流罐、第一气液分离器、第二气液分离器均通过地脚螺栓固定在二层平台上;第一预热器和第二预热器通过地脚螺栓固定在四层平台上。设备通过地脚螺栓固定在成撬钢框架内,可以拆卸,便于根据实际需求进行更换。

39.再次结合图1,纯化撬块的一层底座支撑第一再沸器和第二再沸器,第一再沸器、分离塔、第二再沸器、纯化塔中线对齐,各塔出液口与相应的再沸器入口对应,以形成强制再沸通道;二层平台支撑分离塔塔顶冷凝液回流罐、纯化塔塔顶冷凝液回流罐,两台回流罐入口与二层平台对应的冷凝器管口纵向对齐;三层平台支撑分离塔、纯化塔,两塔通过支耳固定在平台上,且两塔中线对齐;四层平台支撑第一预热器、第二预热器,第一预热器与下层第一回流罐管口对齐、第二预热器与第一气液分离器对齐。而纯化撬块的尺寸,则根据其安装设备的体积大小确定,通常的:纯化撬块长度4m~6m,纯化撬块宽度1.5m~6m,纯化撬块总高度6m~9.5m。

40.更具体的:分离塔和纯化塔均为立式椭圆封头支耳支撑填料塔,直径均为0.4~1m,高度均为6~8m,均距框架上边缘0.6~1.5m;第一再沸器和第二再沸器均为立式椭圆封头支腿支撑降膜蒸发器,直径均为0.4~0.8m,均距框架上边缘0.6~1.5m;第一回流罐和第一气液分离器均为立式椭圆封头支腿支撑储罐,直径均为0.3~0.6m,均距框架上边缘0.6~1.5m;第一预热器和第二预热器均为立式椭圆封头支耳支撑固定管板换热器,直径均为0.3~0.7m,均距框架上边缘0.5~0.8m。

41.结合图3,对于机泵撬块,所述原料液泵、所述第一真空泵、所述第二真空泵、所述第一循环泵、所述第二循环泵、所述第三循环泵、所述第四循环泵、所述第一缓冲罐和所述第二缓冲罐均设置在同一安装平台上,即机泵撬块为单层布置,且各机泵进口侧对齐,并分别与对应的第一缓冲罐和第二缓冲罐外边缘对齐,以形成管口进出的有效空间。

42.具体的,机泵撬块长度为4m~6m,宽度为2.5m~6m,高度为1.5m~6m,机泵撬块上的各设备均通过地脚螺栓与底座连接固定,能够拆卸。其中,其第一真空泵和第二真空泵可以是带罗茨水环真空泵组,满足0~30kpa真空度需求,当然也可以其他结构形式的真空泵。

43.结合图4,冷却撬块上的设备均通过地脚螺栓与底座连接固定,能够拆卸,且第一冷凝器和废液收集容器中心对齐,第一冷凝器出口与废液收集容器进口对应,形成液体进出的通道;第二冷凝器出口与第一收集容器进口对应,形成液体进出的通道。

44.具体而言:第一冷凝器直径0.25~0.8m,长度2~3.5m,为卧式鞍座支撑固定管板换热器,通过地脚螺栓固定在底板上,距离框架上边缘0.5~1.2m,f.p端距离框架左边缘1~2.5m;第一收集容器布置在第一冷凝器右侧,且为立式支腿支撑椭圆封头储罐,直径0.4~0.8m;第二冷凝器直径0.25~0.8m,长度1.5~3m,且为卧式鞍座支撑固定管板换热器,其f.p端距离框架左边缘1~2.5m;第一收集容器布置在第二冷凝器右侧,且为立式支腿支撑椭圆封头储罐,直径0.8~2m,距离框架右边缘1.5~2.5m。

45.需要说明的是,在本实施例中提供设备的具体尺寸,均根据实际生成所需确定,本实施例仅是提供了较为常用的设备尺寸,不能理解为对本技术的限定。而各撬块间通过法兰连接,拆卸简单、组装容易。

46.综上,本实施例将回收乙二醇的系统安装功能分成三个可拆卸连接的撬装块,且三个撬装块间可拆卸连接,所有设备集中布置在撬块内,撬块可以移动,并具有占地小、投资低、建设周期短、投入使用快的特点。

47.实施例2

48.结合图5,本实施例提供了一种从出除冰废液中回收乙二醇的撬装装置,基于实施例1所记载的结构和原理,在本实施例中,所述原料液泵1出液端依次与第一预热器4、第二预热器5和所述分离塔2相连;所述分离塔2适配有第一再沸器6,所述分离塔2出气端依次与所述第一预热器4、第一冷凝器7和第一循环泵8相连,所述第一循环泵8出液端分别与所述分离塔2和排废流道相连,所述分离塔2出液端与所述纯化塔3相连;所述纯化塔3适配有第二再沸器10,所述纯化塔3出气端依次与所述第二预热器5和第一气液分离器11相连,所述第一气液分离器11出气端与第二冷凝器12相连,所述第一气液分离器11出液端通过第二循环泵13与所述纯化塔3相连。

49.具体来说,原料液泵1用于将除冰废液泵入回收系统,只需能够对原料液加压,使得原料液能够进入分离塔2内即可,常用的工业水泵均能适用。第一预热器4和第二预热器5

为常用的热交换器,原料液泵1输出的除冰废液作为第一预热器4和第二预热器5内流动的被加热介质,而第一预热器4的高温介质则为从分离塔2内引出的蒸气、第二预热器5的高温介质则为从纯化塔3引出的蒸气。

50.对于分离塔2和纯化塔3,通常分离塔2和纯化塔3采用装填规整填料的填料塔,也可以选用散装填料或格栅填料。其类别根据原料的处理量确定,如原料量大于10000kg/h时,可以使用筛板塔、浮阀塔或者泡罩塔。

51.在原料液中高沸点介质组成确定的情况下,再沸器也可以采用釜式再沸器、热虹吸再沸器,满足工艺要求的循环比即可。再沸器可以采用导热油、蒸汽等各种形式的热媒,满足工艺要求温度即可。在本实施例中,优选采用降膜蒸发器作为再沸器,以使得液体一次通过换热面,避免高温介质发生热分解而增加新的杂质。

52.其中,为确保分离塔2内的液体能够进入第一再沸器6,分离塔2下部还连接有第三循环泵20,同时在第三循环泵20的出液端通过流量调节阀与纯化塔3相连,从而通过流量调节阀控制分离塔2下部的回流比和分离塔2内的液体进入纯化塔3的量。同样的,为确保纯化塔3内的液体能够进入第二再沸器10,纯化塔3下部还连接有第四循环泵21,同时在第四循环泵21的出液端通过流量调节阀与废液收集管道相连,从而通过流量调节阀控制纯化塔3下部的回流比和纯化塔3内的液体的排出量。

53.另外,所述第二预热器5与所述分离塔2之间设有第二气液分离器14,以通过第二气液分离器14分离经第二预热器5加热后的气体和液体,便于将气体直接送入分离塔2上部、液体直接送入分离塔2下部,提高分离效率。

54.同时,所述第一真空泵15与所述第一冷凝器7相连,以通过真空泵对第一冷凝器7抽真空,从而对分离塔2抽取真空,一方面可及时排出分离塔2内的蒸气,提高分离效率,另一方面通过真空泵对分离塔2抽真空,能够降低液体的沸点,相对于在常压下直接加热蒸发,能耗更低,并且能够避免高沸点介质热分解,进而提高回收乙二醇的纯度。

55.相应的,所述第二真空泵16与所述第二冷凝器12相连,以通过真空泵对第二冷凝器12抽真空,从而对纯化塔3抽取真空,一方面可及时排出纯化塔3内的蒸气,提高回收效率,另一方面通过真空泵对纯化塔3抽真空,能够降低液体的沸点,相对于在常压下直接加热蒸发,能耗更低,并且能够避免高沸点介质热分解,进而提高回收乙二醇的纯度。

56.对于真空泵,只需满足工艺需求即可,其选型根据对应塔体所需的最大真空度、塔体输出气体的流量确定,如采用带罗茨的水环真空泵等。

57.本实施例提供的一种从除冰废液回收乙二醇的撬装装置,回收乙二醇的工艺括以下步骤:

58.s1、将除冰废液依次经第一预热器4和第二预热器5后送入分离塔2。

59.具体的,从除冰场地收集后的除冰废液,经静置、分层、撇除、沉泥、过滤、初浓等预处理后桶装存放,原料液指标为温度25~40℃,压力0.1mpag~0.15mpag,质量组成为水10~30%,乙二醇55~69%,高沸组成(活性剂、缓蚀剂等)0.1%~1%。

60.通过原料液泵1将除冰废液加压至0.02~0.3mpag,以依次泵入依次第一预热器4和第二预热器5后,送入分离塔2。在泵入的过程中,通过第一预热器4和第二预热器5对除冰废液进行加热。以将原料液温度提高至80~120℃,使原料液以泡点和露点间温度进入分离塔2。

61.需要说明的是,在将除冰废液引入所述分离塔2前,通过第二气液分离器14对预热后的除冰废液进行分离,便于将气体直接送入分离塔2上部、液体直接送入分离塔2下部,提高分离效率。

62.s2、将所述分离塔2内的气体依次引入所述第一预热器4和第一冷凝器7,并将第一冷凝器7输出的液体按照预设的回流比分别送入所述分离塔2和排出、所述分离塔2内的液体引入纯化塔3。

63.具体的,通过第一真空泵15对第一冷凝器7抽取负压,使得分离塔2蒸发出的气体依次进入第一预热器4和第一冷凝器7,并使得分离塔2塔内压力为0~30kpa(绝对真空度),同时,通过第一再沸器6对分离塔2内的液体加热,使得温度为30~140℃。

64.其中,从分离塔2塔内引出的气体经第一预热器4、第一冷凝器7后温度降至30~45℃,获得的废水质量组成为水95~99%,乙二醇0.01~5%,高沸组分0.001~0.001%。并按照预设的回流比分别送入所述分离塔2和排出,如将分离塔2塔顶的回流比设置为0.2~2.5。由于废水满足《污水综合排放标准》gb8978-1996中三级标准,可以直接排入城镇下水道。

65.对于分离塔2底部的废液,则通过第三循环泵20泵出,以将分离塔2内的废液,按照设定的流量比,一部分流入第一再沸器6、一部分流入纯化塔3,然后通过第二再沸器10对纯化塔3内的废液进行加热,使得废液温度为120~160℃。

66.s3、将所述纯化塔3塔内的气体依次引入所述第二预热器5和第一气液分离器11。

67.具体的,通过第二真空泵16对第二冷凝器12抽取负压,使得纯化塔3蒸发出的气体依次进入第二预热器5和第一气液分离器11,并使得分离塔2塔内压力为0~20kpa(绝对真空度)。

68.一方面可及时排出纯化塔3内的蒸气,提高回收效率,另一方面能够降低液体的沸点,相对于在常压下直接加热蒸发,能耗更低,并且能够避免高沸点介质热分解,进而提高回收乙二醇的纯度。

69.对于分离塔2底部的废液,则通过第四循环泵21泵出,以将纯化塔3内的废液,按照设定的流量比,一部分流入第二再沸器10、一部分流入排液管道或容器,然后通过第二再沸器10对纯化塔3内的废液进行加热。

70.s4、将第一气液分离器11分离出的气体引入第二冷凝器12,并将第一气液分离器11分离出的液体送回所述纯化塔3。

71.具体的,从纯化塔3塔内引出的气体经第二预热器5、第二冷凝器12后温度降至120~140℃,第一气液分离器11分离出的液体按照预设的回流比送入所述纯化塔3,如将纯化塔3塔顶的回流比设置为0.01~1.5。

72.引入第二冷凝器12的蒸气冷凝后形成乙二醇液体,并通过第一收集容器18收集,获得的乙二醇熔液参数为:乙二醇纯度≥99wt%,二乙二醇≤0.6wt%,水分≤0.2wt%,酸度≤30mg/kg,满足《工业用乙二醇》gb/t4649-2018中工业级指标。

73.综上,本实施例提供的从除冰废液回收乙二醇的系统,可通第一预热器4对分离塔2蒸发出的气体进行初步冷却和对废液进行初步预热、通过第二预热器对纯化塔3蒸发出的气体进行初步冷却和对废液进行再次预热,不仅能够实现余热的充分回收,而且能够减小冷凝介质的消耗;同时,除冰废液通过分离塔2初步分离水和乙二醇,再通过纯化塔3对乙二

醇提纯,可确保回收的乙二醇的纯度,不仅能够获得符合工业级标准的乙二醇,而且能够降低回收乙二醇的能耗和成本。所获得的乙二醇质量组成高于99%,达到工业级和聚酯级乙二醇的标准。

74.本实用新型不局限于上述可选实施方式,任何人在本实用新型的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是落入本实用新型权利要求界定范围内的技术方案,均落在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1