蒸氨塔顶余热回收装置的制作方法

1.本实用新型属于余热回收技术领域,具体地说,本实用新型涉及一种蒸氨塔顶余热回收装置。

背景技术:

2.在炼焦过程中,原料煤中所含有的全部水分、高温成焦过程氢和氧合成水及炼焦生成煤气后处理过程进入系统的水都含有游离氨和铵盐,这部分水统称为剩余氨水。剩余氨水除含氨和铵盐外还含有毒性更大的酚类、氰化物等成分,这类物质必须用生化处理才能回用或排放。剩余氨水处理的目的是把剩余氨水中的氨及铵盐分离出来,进而获得能够进行生化处理的合格废水。

3.剩余氨水处理的主要工艺为:剩余氨水进入原料氨水储槽分离焦油后,由泵从储槽内抽出加压经废水换热器被高温蒸氨后产生的蒸氨废水加热后至管道混合器与碱液混合进入蒸氨塔,蒸馏后废水经蒸氨废水泵加压通过废水换热器降温后去废水处理装置。经蒸汽蒸馏得到的浓氨汽外送至硫铵工段或脱硫工段。

4.蒸氨塔结构主要由三部分构成:下部为蒸发器,中部为塔板蒸馏段,顶部为分缩器。蒸发器作用是将氨水中的氨蒸发出来。分缩器的作用是将蒸出的氨和水汽冷凝下来作为回流液,塔板作用为让由蒸发器上升的蒸汽由下至上每层液体都发生阶梯蒸发作用,将进塔剩余氨水中的氨由上而下层层减少,降低到合格标准。分缩器的冷凝氨水回流液从上而下对氨蒸汽发生阶梯冷凝作用,使蒸汽中含氨浓度由下而上层层提高,从而得到浓度较高的氨汽。

5.但是蒸氨塔顶的分缩器需要大量的循环水进行冷却,才可以将蒸氨塔顶的氨汽浓缩至需要的10-20%的浓度,浪费了大量的能源。蒸发氨需要大量的蒸汽,冷却所需要的冷却水比较多。

6.公开号为cn113896265a的专利文献公开了一种剩余氨水蒸氨处理工艺,该工艺针对蒸氨工段,可以生产20%浓氨水,解决脱硫涨液问题。碱液入口设置在蒸氨塔的气相侧采口下方,此时加碱液会大幅降低塔釜废水中的硫化物含量,减少生化处理成本。蒸氨塔的底部封头的排焦油管设计成斜出,不采用垂直向下再水平出裙座的结构,排焦油管斜出的同时还加上了蒸汽套管伴热。斜出增加了流动性,套管伴热防止了低温凝固,彻底解决了排焦油管堵塞的问题。分缩器的壳程采用两段式设计,满负荷时两段壳程都运行,低负荷时只运行其中的一段,可以减少面积余量过大。冷却水换为蒸汽冷凝液,因为蒸汽冷凝液为除盐水,不易结垢;通过间接换热的方式,明显增加了分缩器的运行时间和使用寿命法。但是该发明采用的冷却水却不用于余热回收,换热升温后的蒸汽冷凝液仍需要再冷却。即蒸汽冷凝液冷却器的冷源为循环水。在没有回收余热的同时还需要额外耗费循环水,增加运行费用。

7.公开号为cncn103693797a的专利文献公开了一种剩余氨水处理工艺,具体涉及一种高效节能的剩余氨水处理工艺;所要解决的技术问题是提供一种高效节能的氨水处理工

艺;采用的技术方案为:一种剩余氨水处理工艺,包括如下步骤:(1)将高温循环氨水泵入蒸氨塔顶部,析出其中的部分挥发氨;(2)析出部分挥发氨的高温循环氨水与氢氧化钠溶液混合后,高温循环氨水中的铵盐生成游离氨,进入蒸馏段析氨。该工艺所产生的浓氨汽不进入分缩器冷却浓缩,析出的挥发氨和蒸馏段析氨得到的氨蒸汽直接送至初冷前焦炉煤气系统。此方法至今未能在工业生产中应用,原因是进入初冷前,最终还要在初冷器中冷却成氨水,从而使系统氨平衡被打破,形成系统中氨液浓度升高,最终腐蚀管道和设备,不利于生产顺行。

技术实现要素:

8.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提供一种蒸氨塔顶余热回收装置,目的是节约能源和资源,降低成本。

9.为了实现上述目的,本实用新型采取的技术方案为:蒸氨塔顶余热回收装置,包括在蒸氨塔顶部设置的分缩器,分缩器设置有第一冷却段、第二冷却段和第三冷却段,第一冷却段、第二冷却段和第三冷却段为从上至下依次布置,第二冷却段和第三冷却段内冷却水的流向为上进下出,第一冷却段内冷却水的流向为下进上出。

10.所述第三冷却段的进水温度为80℃,出水温度为95~100℃。

11.所述第二冷却段的进水温度为60℃,出水温度为80℃。

12.所述第一冷却段的进水温度为28~32℃。

13.所述第二冷却段与所述第三冷却段之间连接有第一阀门。

14.所述第二冷却段与所述第一冷却段之间连接有第二阀门。

15.所述第二冷却段和所述第三冷却段与气液分离器连接。

16.所述气液分离器上设置放散管。

17.本实用新型的蒸氨塔顶余热回收装置,分缩器三段式冷却,可降低对循环冷却水的需求,节约了能源和资源,可以降低成本。

附图说明

18.本说明书包括以下附图,所示内容分别是:

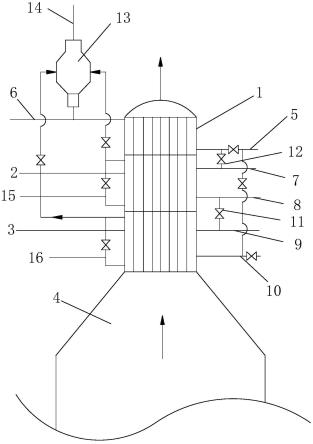

19.图1是本实用新型蒸氨塔顶余热回收装置的结构示意图;

20.图中标记为:1、第一冷却段;2、第二冷却段;3、第三冷却段;4、蒸氨塔;5、第一进水管;6、第一出水管;7、第二进水管;8、第二出水管;9、第三进水管;10、第三出水管;11、第一阀门;12、第二阀门;13、气液分离器;14、放散管;15、第一排气管;16、第二排气管。

具体实施方式

21.下面对照附图,通过对实施例的描述,对本实用新型的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本实用新型的构思、技术方案有更完整、准确和深入的理解,并有助于其实施。

22.需要说明的是,在下述的实施方式中,所述的“第一”、“第二”和“第三”并不代表结构和/或功能上的绝对区分关系,也不代表先后的执行顺序,而仅仅是为了描述的方便。

23.如图1所示,本实用新型提供了一种蒸氨塔顶余热回收装置,包括在蒸氨塔4顶部

设置的分缩器,分缩器设置有第一冷却段1、第二冷却段2和第三冷却段3,第一冷却段1、第二冷却段2和第三冷却段3为从上至下依次布置,第二冷却段2和第三冷却段3内冷却水的流向为上进下出,第一冷却段1内冷却水的流向为下进上出。

24.具体地说,如图1所示,分缩器设置成三段式冷却结构,第二冷却段2位于第一冷却段1和第三冷却段3之间,第三冷却段3设置在蒸氨塔4的顶部,从蒸氨塔4顶部排出的氨气温度达到103~105℃后,依次经过第三冷却段3、第二冷却段2和第一冷却段1,进行冷却,最终冷却后的浓氨气从分缩器的顶部排出;分缩器采用上、中、下三段式冷却蒸氨塔4蒸馏产生的氨汽,第二冷却段2和第三冷却段3均采用上进下出的方式流向与氨汽逆流换热。第三冷却段3用80℃左右的水从下段上部入口进入,出水温度95~100℃左右。第二冷却段2采用60℃左右水冷却,出水温度在80℃;第一冷却段1采用温度为28~32℃的循环冷却水对于经过下段和中段冷却后的浓氨汽进行再冷却,以保证浓氨汽浓度和温度,使出口的浓氨汽的浓度达到10~20%,温度达到90~98℃。

25.如图1所示,第一冷却段1上设置第一进水管5和第一出水管6,第一出水管6的高度大于第一进水管5的高度,第一进水管5将冷却水引导至第一冷却段1内,第一出水管6将第一冷却段1内排出的冷却水引导至指定位置处。第一进水管5内的冷却水的温度为28~32℃。

26.如图1所示,第二冷却段2上设置第二进水管7和第二出水管8,第二出水管8的高度小于第二进水管7的高度,第二进水管7将冷却水引导至第二冷却段2内,第二出水管8将第二冷却段2内排出的冷却水引导至指定位置处,如引导至制冷机。第二进水管7内的冷却水的温度为60℃,第二出水管8内的冷却水的温度为80℃。

27.如图1所示,第三冷却段3上设置第三进水管9和第三出水管10,第三出水管10的高度小于第三进水管9的高度,第三进水管9将冷却水引导至第三冷却段3内,第三出水管10将第三冷却段3内排出的冷却水引导至指定位置处。第三进水管9内的冷却水的温度为80℃,第三出水管10内的冷却水的温度为95~100℃。

28.如图1所示,第二冷却段2与第三冷却段3之间连接有第一阀门11。第一阀门11的一端与第二出水管8连接,第一阀门11的另一端与第三进水管9连接。第一阀门11用于控制第二出水管8与第三进水管9之间的通断,在冬季如第二冷却段2出水不再用于制冷机用热水时,因第二冷却段2出水与第三冷却段3的进水两者温度相差不大的情况下打开,这样第二冷却段2内的循环水可以进入第三进水管9,再进入第三冷却段3,可以增加氨气的初步冷却效果。

29.如图1所示,第二冷却段2与第一冷却段1之间连接有第二阀门12。第二阀门12的一端与第一进水管5连接,第二阀门12的另一端与第二进水管7连接。第二阀门12用于控制第一进水管5与第二进水管7之间的通断,以防止整个热水系统检修时,可以采用循环冷却水系统代替热水换热系统。此时第三出水管10即代替第一进水管5的作为循环水上水管路,反向依次流动至第三进水管9、第二出水管8、第二进水管7、第一进水管5至第一出水管6流出自流回冷却塔中冷却后继续循环使用。

30.如图1所示,第二冷却段2和第三冷却段3与气液分离器13连接,气液分离器13上设置放散管14。第二冷却段2通过第一排气管15与气液分离器13连接,第三冷却段3通过第二排气管16与气液分离器13连接。冷却水在长期运行之后,含有一定的不凝气体,第一排气管

15和第二排气管16将不凝气体引导至气液分离器13中,在第二冷却段2和第三冷却段3上设有不凝气体引出管道,不凝气体引至气液分离器13中进行气液分离,不凝气进入气液分离器13上部的放散管14排空,不凝的冷却水则进入到循环冷却水回水中自流回冷却塔中冷却后继续循环使用。

31.作为优选的,在第二冷却段2和第三冷却段3的进出水管路上均设置远传及现场的压力表及温度表,根据进水和出水的阻力变化和温度变化,判断分缩器中的不凝气量,如阻力较大或热水温升较小达不到要求,则可以远程手动或自动打开不凝气排气口进入气液分离器13进行排空。

32.上述结构的蒸氨塔顶余热回收装置,具有如下的优点:

33.1、分缩器三段式冷却,可降低对循环冷却水的需求,节约了能源和资源;

34.2、热水采用上进下出,通过逆流换热加强换热效果,提高对氨汽的冷却效果,同时减小了对换热面积的需求并可充分利用分缩器的换热面积,因为换热效果好,可通过微调热水量更易于调节分缩器的氨汽的浓度和温度;

35.3、中段出口和下段入口之间设置阀门,考虑到在冬天温度较低时,不使用热水型制冷机组,对于80℃使用较少,同时中段出水和下水进水的水温接近,故可以打开连通阀门,以确保中段可以正常冷却,提高了对于氨汽的冷却效果;

36.4、分别在分缩器中、下段引出不凝气管道,防止长时间冷却导致不凝气积累在分缩器,减少换热面积,降低对氨汽的冷却效果。因为中、下段采用上进下出进水方向,故不凝气有可能随水流在上部、下部进行积聚,故可以适时打开每段的上部和下部侧线,以引出不凝气体,不至于因为不凝气的存在而影响热水的换热效果。如果分缩器较大,也可从每段中部增加引出一路不凝气排放管线。

37.5、可以生产二种温度的热水,以满足不同的用热需求,如80℃的热水可以用热水型制冷机用热水,与焦化企业所采用的初冷器上段余热利用所产生的75℃的热水温度相近,可以互相替换,不会影响制冷机的选型,而从第三出水管10排出的温度95-100℃的热水则可以用于加热如硫泡沫液、油库焦油贮槽底部加热、焦化厂进焦炉燃烧的voc气体、回炉煤气的预热等需要较高温度加热的场合。

38.6、在循环水系统与热水系统之间设置连通阀,以防止热水系统检修时,可全部采用循环水系统进行换热,以保证蒸氨塔及分缩器的正常运行不受影响。

39.7、与循环冷却水出水共用一个气液分离器13,可以确保不凝气所带出来的热水回到循环水系统中作为循环水的补充水不会产生浪费。

40.以上结合附图对本实用新型进行了示例性描述。显然,本实用新型具体实现并不受上述方式的限制。只要是采用了本实用新型的方法构思和技术方案进行的各种非实质性的改进;或未经改进,将本实用新型的上述构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1