一种污水深度脱氮反应器的制作方法

1.本实用新型涉及污水处理技术领域,尤其涉及一种污水深度脱氮反应器。

背景技术:

2.水体中氮元素过量是造成水污染的重要因素之一,其带来的危害是多方面的,其中的一个突出问题就是水体的富营养化,不仅破坏了水体的生态平衡,同时威胁到水源地的取水安全,进一步加剧了水资源的短缺局面,脱氮反应器能够通过脱氮工艺将硝态氮转化为气态氮。

3.脱氮工艺主要有折点加氯法、离子交换法、膜分离法、生物法脱氮等,其中生物脱氮是最经济可行的,现有的生物法脱氮反应器抗冲击负荷能力差,水力结构设计有待优化,设备容易受到过量的冲击负荷,污水存在短流现象,影响出水水质,另外脱氮反应器的碳源投加精准度有待提高,反应器出水口容易出现cod超标和总氮超标的问题。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种污水深度脱氮反应器,污水深度脱氮反应器解决了出水水质欠佳和碳源投加精准度不足。

5.为实现上述目的,本实用新型提供了如下技术方案:

6.一种污水深度脱氮反应器,包括深度脱氮反应器设备本体和中控系统,所述深度脱氮反应器设备本体底部设置有配水系统,所述深度脱氮反应器设备本体下部内侧固定连接有固化载体微生物发生器,所述固化载体微生物发生器上侧设置有承托层且承托层固定连接在深度脱氮反应器设备本体的内侧,所述承托层顶端设置有组合式填料,所述深度脱氮反应器设备本体顶端固定连接有环形出水堰,所述配水系统与碳源投加系统连通,所述深度脱氮反应器设备本体与排水系统连通;

7.所述固化载体微生物发生器包括环形管和环状缓冲条,所述环形管内侧设置有环状载体,所述环形管底部设置有环形开口,所述环形开口的内外两侧均设置有环形挡板,所述中控系统包括控制器,所述控制器通过无线信号与第一硝酸根离子传感器、第一亚硝酸根离子传感器、第一cod传感器、第二硝酸根离子传感器、第二亚硝酸根离子传感器和第二cod传感器相连;

8.通过上述技术方案,通过配水系统向深度脱氮反应器设备本体内泵入污水,通过碳源投加系统向深度脱氮反应器设备本体内泵入碳源,通过固化载体微生物发生器配合组合式填料对污水进行脱氮处理,通过排水系统对环形出水堰处排出的水体进行转移,通过中控系统对污水脱氮进程进行监控调节。

9.进一步地,相邻的所述环形管通过连杆相连,多个所述环形管的中心线呈圆形,多个所述环形管的中心线共面且同心,相邻的环形管的中心线的半径之差相等,最外侧所述环形管通过连杆与深度脱氮反应器设备本体相连,所述环状载体内部设置有微生物母体,所述环形挡板固定连接在环形管的底部,所述环形挡板的横截面呈圆弧形,所述环状缓冲

条通过连杆固定连接在环形管的内部,所述环形管的顶部和承托层的内部均设置有均匀分布的通孔;

10.通过上述技术方案,污水经过固化载体微生物发生器的过程中,通过环状缓冲条和环形挡板对污水进行缓冲。

11.进一步地,所述配水系统包括供水管和布水器,所述供水管与污水提升泵连通,所述污水提升泵的出水口连通有第一止回阀,所述第一止回阀的顶端固定连接有进水管,所述进水管与布水器连通,所述进水管贯穿深度脱氮反应器设备本体的底壁,所述布水器固定连接在深度脱氮反应器设备本体的内侧底端;

12.通过上述技术方案,绕过环状缓冲条的污水和碳源从环形开口处进入环形管内的环状载体内部,环状缓冲条和环形挡板降低了环状载体内微生物母体受到的冲击,微生物母体有极强的耐受有毒物质和负荷变化的冲击能力,确保脱氮反应器的安全性和稳定性。

13.进一步地,所述碳源投加系统包括碳源罐和第三止回阀,所述碳源罐底部连通有出料阀,所述出料阀的左端与两个计量泵连通,所述计量泵的出水口连通有第二止回阀,所述第二止回阀的顶端连通有质量流量计,所述第三止回阀的右端与两个质量流量计连通,所述第三止回阀的左端与进水管连通,所述第三止回阀固定连接在深度脱氮反应器设备本体的底端,所述深度脱氮反应器设备本体的高度为13~16m,所述深度脱氮反应器设备本体的直径为2.5~3.5m;

14.通过上述技术方案,第一止回阀、第二止回阀和第三止回阀防止进水管内的水体返流,防止污水提升泵和计量泵受到污染,污水提升泵将供水管内的污水导入进水管内,打开出料阀,计量泵将碳源罐内的碳源导入进水管内,污水与碳源混合后沿进水管向上进入布水器,布水器将污水和碳源均匀分布在深度脱氮反应器设备本体内,污水和碳源在深度脱氮反应器设备本体内从下向上运动,固化载体微生物发生器向上产生微生物,微生物母体产生的微生物通过多个环形管和承托层上的通孔均匀进入组合式填料,组合式填料内的微生物对污水进行脱氮处理,脱氮效果均匀有效。

15.进一步地,所述排水系统包括集水罩和排水管,所述集水罩的底部连通有三通阀,所述三通阀的右端连通有蓄水罐,所述蓄水罐内侧顶端设置有液位计,所述三通阀的底端与排水管连通;

16.通过上述技术方案,经过脱氮处理的水体从环形出水堰处溢出至集水罩,三通阀左右两端导通,底端闭合,从集水罩流出的水体经过三通阀进入蓄水罐内,液位计配合控制器对蓄水罐内的液位高度进行检测,若液位上升至上限阈值,则三通阀的左端和底端导通,右端闭合,水体从排水管排出,若蓄水罐内的液位下降至下限阈值,则三通阀左右两端再次导通,底端再次闭合,蓄水罐内的水能够作为碳源罐中碳源的溶剂,排水系统对水资源进行回收利用,有利于环境保护。

17.进一步地,所述集水罩固定连接在深度脱氮反应器设备本体的顶部外侧,所述环形出水堰设置在集水罩的内部,所述环形出水堰的上部呈锯齿状;

18.通过上述技术方案,通过布水器和顶部为锯齿状的环形出水堰对水体进行整流,在深度脱氮反应器设备本体底部和顶部分别形成布水区和清水区,优化水利结构,保证水流均匀通过深度脱氮反应器设备本体,降低脱氮反应器承受的冲击负荷。

19.进一步地,所述第一硝酸根离子传感器、第一亚硝酸根离子传感器和第一cod传感

器均设置在深度脱氮反应器设备本体的底部内侧,所述第二硝酸根离子传感器、第二亚硝酸根离子传感器和第二cod传感器均设置在深度脱氮反应器设备本体的顶部内侧,所述控制器通过无线信号与污水提升泵、出料阀、计量泵、质量流量计、三通阀和液位计相连;

20.通过上述技术方案,控制器通过无线信号与污水提升泵、出料阀、计量泵、质量流量计、三通阀和液位计相连,控制器通过第一硝酸根离子传感器、第一亚硝酸根离子传感器和第一cod传感器以及第二硝酸根离子传感器、第二亚硝酸根离子传感器和第二cod传感器反馈的信息对污水提升泵、计量泵和质量流量计进行变频调节,实现前后多级反馈连锁控制,保证碳源的精准投加,有效防止从深度脱氮反应器设备本体所排水体的cod超标和总氮超标状况。

21.本实用新型具有如下有益效果:

22.1、本实用新型中,通过布水器和顶部为锯齿状的环形出水堰对水体进行整流,在深度脱氮反应器设备本体底部和顶部分别形成布水区和清水区,优化水利结构,保证水流均匀通过深度脱氮反应器设备本体,降低脱氮反应器承受的冲击负荷,通过环状缓冲条和环形挡板对污水进行缓冲,降低环状载体内微生物母体受到的冲击,微生物母体产生的微生物通过多个环形管和承托层上的通孔均匀进入组合式填料,保证脱氮均匀性,出水水质得到保障。

23.2、本实用新型中,通过配水系统和碳源投加系统向深度脱氮反应器设备本体内分别泵入污水和碳源,控制器通过第一硝酸根离子传感器、第一亚硝酸根离子传感器和第一cod传感器以及第二硝酸根离子传感器、第二亚硝酸根离子传感器和第二cod传感器反馈的信息对污水提升泵、计量泵和质量流量计进行变频调节,实现碳源的精准投加,有效防止cod超标和总氮超标。

24.3、通过液位计配合控制器对蓄水罐内的液位高度进行检测,并通过检测结果对三通阀的状态进行调节,控制从集水罩流出的水体的走向,蓄水罐内的水能够作为碳源罐中碳源的溶剂,排水系统对水资源进行回收利用。

附图说明

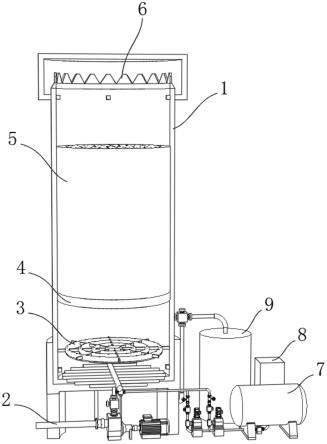

25.图1为本实用新型提出的一种污水深度脱氮反应器的主视立体图;

26.图2为本实用新型提出的一种污水深度脱氮反应器的内部结构示意图;

27.图3为本实用新型提出的一种污水深度脱氮反应器的配水系统主视结构图;

28.图4为本实用新型提出的一种污水深度脱氮反应器的固化载体微生物发生器内部结构示意图;

29.图5为本实用新型提出的一种污水深度脱氮反应器的碳源投加系统主视立体图;

30.图6为本实用新型提出的一种污水深度脱氮反应器的中控系统主视立体图;

31.图7为本实用新型提出的一种污水深度脱氮反应器的排水系统主视立体图;

32.图8为本实用新型提出的一种污水深度脱氮反应器的蓄水罐内部结构示意图。

33.图例说明:

34.1、深度脱氮反应器设备本体;2、配水系统;3、固化载体微生物发生器;4、承托层;5、组合式填料;6、环形出水堰;7、碳源投加系统;8、中控系统;9、排水系统;201、供水管;202、污水提升泵;203、第一止回阀;204、进水管;205、布水器;301、环形管;302、环状载体;

303、环形开口;304、环形挡板;305、环状缓冲条;701、碳源罐;702、出料阀;703、计量泵;704、第二止回阀;705、质量流量计;706、第三止回阀;801、控制器;802、第一硝酸根离子传感器;803、第一亚硝酸根离子传感器;804、第一cod传感器;805、第二硝酸根离子传感器;806、第二亚硝酸根离子传感器;807、第二cod传感器;901、集水罩;902、三通阀;903、蓄水罐;904、液位计;905、排水管。

具体实施方式

35.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

36.参照图1-8,本实用新型提供的一种实施例:一种污水深度脱氮反应器,包括深度脱氮反应器设备本体1和中控系统8,深度脱氮反应器设备本体1底部设置有配水系统2,深度脱氮反应器设备本体1下部内侧固定连接有固化载体微生物发生器3,固化载体微生物发生器3上侧设置有承托层4且承托层4固定连接在深度脱氮反应器设备本体1的内侧,承托层4顶端设置有组合式填料5,深度脱氮反应器设备本体1顶端固定连接有环形出水堰6,配水系统2与碳源投加系统7连通,深度脱氮反应器设备本体1与排水系统9连通,通过配水系统2向深度脱氮反应器设备本体1内泵入污水,通过碳源投加系统7向深度脱氮反应器设备本体1内泵入碳源,通过固化载体微生物发生器3配合组合式填料5对污水进行脱氮处理,通过排水系统9对环形出水堰6处排出的水体进行转移,通过中控系统8对污水脱氮进程进行监控调节;

37.固化载体微生物发生器3包括环形管301和环状缓冲条305,环形管301内侧设置有环状载体302,环形管301底部设置有环形开口303,环形开口303的内外两侧均设置有环形挡板304,中控系统8包括控制器801,控制器801通过无线信号与第一硝酸根离子传感器802、第一亚硝酸根离子传感器803、第一cod传感器804、第二硝酸根离子传感器805、第二亚硝酸根离子传感器806和第二cod传感器807相连,污水经处理后总氮稳定降至10mg/l,总氮最低能够降至1.5mg/l,固化载体微生物发生器3长期有效,微生物母体受到了特殊保护,能够持续释放微生物,避免衰减,使用年限达10年以上,脱氮反应器反应速度快,受到保护的载体固化微生物母体能在适合的污水中持续产生微生物,微生物在污水中以几何级数繁殖,短时间内,深度脱氮反应器设备本体1内的微生物就可直接参与脱氮处理工作,解决了传统技术每次启动时间长的问题。

38.相邻的环形管301通过连杆相连,多个环形管301的中心线呈圆形,多个环形管301的中心线共面且同心,相邻的环形管301的中心线的半径之差相等,最外侧环形管301通过连杆与深度脱氮反应器设备本体1相连,环状载体302内部设置有微生物母体,环形挡板304固定连接在环形管301的底部,环形挡板304的横截面呈圆弧形,环状缓冲条305通过连杆固定连接在环形管301的内部,环形管301的顶部和承托层4的内部均设置有均匀分布的通孔,污水经过固化载体微生物发生器3的过程中,通过环状缓冲条305和环形挡板304对污水进行缓冲,绕过环状缓冲条305的污水和碳源从环形开口303处进入环形管301内的环状载体302内部,环状缓冲条305和环形挡板304降低了环状载体302内微生物母体受到的冲击,微

生物母体有极强的耐受有毒物质和负荷变化的冲击能力,确保脱氮反应器的安全性和稳定性。

39.配水系统2包括供水管201和布水器205,供水管201与污水提升泵202连通,污水提升泵202的出水口连通有第一止回阀203,第一止回阀203的顶端固定连接有进水管204,进水管204与布水器205连通,进水管204贯穿深度脱氮反应器设备本体1的底壁,布水器205固定连接在深度脱氮反应器设备本体1的内侧底端,所述深度脱氮反应器设备本体1的高度为15m,所述深度脱氮反应器设备本体1的直径为3m。

40.碳源投加系统7包括碳源罐701和第三止回阀706,碳源罐701底部连通有出料阀702,出料阀702的左端与两个计量泵703连通,计量泵703的出水口连通有第二止回阀704,第二止回阀704的顶端连通有质量流量计705,第三止回阀706的右端与两个质量流量计705连通,第三止回阀706的左端与进水管204连通,第三止回阀706固定连接在深度脱氮反应器设备本体1的底端,第一止回阀203、第二止回阀704和第三止回阀706防止进水管204内的水体返流,防止污水提升泵202和计量泵703受到污染,污水提升泵202将供水管201内的污水导入进水管204内,打开出料阀702,计量泵703将碳源罐701内的碳源导入进水管204内,污水与碳源混合后沿进水管204向上进入布水器205,布水器205将污水和碳源均匀分布在深度脱氮反应器设备本体1内,污水和碳源在深度脱氮反应器设备本体1内从下向上运动,固化载体微生物发生器3向上产生微生物,微生物母体产生的微生物通过多个环形管301和承托层4上的通孔均匀进入组合式填料5,组合式填料5内的微生物对污水进行脱氮处理,脱氮效果均匀有效。

41.排水系统9包括集水罩901和排水管905,集水罩901的底部连通有三通阀902,三通阀902的右端连通有蓄水罐903,蓄水罐903内侧顶端设置有液位计904,三通阀902的底端与排水管905连通,经过脱氮处理的水体从环形出水堰6处溢出至集水罩901,三通阀902左右两端导通,底端闭合,从集水罩901流出的水体经过三通阀902进入蓄水罐903内,液位计904配合控制器801对蓄水罐903内的液位高度进行检测,若液位上升至上限阈值,则三通阀902的左端和底端导通,右端闭合,水体从排水管905排出,若蓄水罐903内的液位下降至下限阈值,则三通阀902左右两端再次导通,底端再次闭合,蓄水罐903内的水能够作为碳源罐701中碳源的溶剂,排水系统9对水资源进行回收利用,有利于发扬环境保护精神。

42.集水罩901固定连接在深度脱氮反应器设备本体1的顶部外侧,环形出水堰6设置在集水罩901的内部,环形出水堰6的上部呈锯齿状,通过布水器205和顶部为锯齿状的环形出水堰6对水体进行整流,在深度脱氮反应器设备本体1底部和顶部分别形成布水区和清水区,优化水利结构,保证水流均匀通过深度脱氮反应器设备本体1,降低脱氮反应器承受的冲击负荷。

43.第一硝酸根离子传感器802、第一亚硝酸根离子传感器803和第一cod传感器804均设置在深度脱氮反应器设备本体1的底部内侧,第二硝酸根离子传感器805、第二亚硝酸根离子传感器806和第二cod传感器807均设置在深度脱氮反应器设备本体1的顶部内侧,控制器801通过无线信号与污水提升泵202、出料阀702、计量泵703、质量流量计705、三通阀902和液位计904相连,控制器801通过第一硝酸根离子传感器802、第一亚硝酸根离子传感器803和第一cod传感器804以及第二硝酸根离子传感器805、第二亚硝酸根离子传感器806和第二cod传感器807反馈的信息对污水提升泵202、计量泵703和质量流量计705进行变频调

节,实现前后多级反馈连锁控制,保证碳源的精准投加,有效防止从深度脱氮反应器设备本体1所排水体的cod超标和总氮超标状况。

44.微生物母体的培养方法包括以下步骤:

45.s1.微生物驯化

46.将反硝化菌接种至装有去离子水的培养皿a中,将厌氧氨氧化菌接种至装有去离子水的培养皿b中,将脱氮硫杆菌接种至装有去离子水的培养皿c中,不向培养皿a、培养皿b和培养皿c中加入任何营养物质,使反硝化菌、厌氧氨氧化菌和脱氮硫杆菌进入休眠状态,8d后,将培养皿a中的反硝化菌接种至多个装有dm培养基的培养瓶a中,将培养皿b中的厌氧氨氧化菌接种至多个装有msf培养基的培养瓶b中,将培养皿c中的脱氮硫杆菌接种至多个装有脱氮硫杆菌标准培养基的培养瓶c中,向培养瓶a、培养瓶b和培养瓶c中加入污水处理厂中的含氮污水,并将多个培养瓶a、培养瓶b和培养瓶c放置在厌氧工作站内进行厌氧培养,39h后,从多个培养瓶a、培养瓶b和培养瓶c中筛选出长势良好的反硝化菌、厌氧氨氧化菌和脱氮硫杆菌;

47.s2.共生培养

48.将污水处理厂中的含氮污水加入多个培养瓶d中,向每个培养瓶d中接种s1中长势良好的反硝化菌、厌氧氨氧化菌和脱氮硫杆菌,并向培养瓶d中加入有机碳源及碳酸盐,进行共生培养,52h后,挑选出反硝化菌、厌氧氨氧化菌和脱氮硫杆菌均长势良好的培养瓶d,以该培养瓶d中的反硝化菌、厌氧氨氧化菌和脱氮硫杆菌接种至装有污水处理厂中的含氮污水、有机碳源和碳酸盐的培养罐内进行扩繁培养,5d后得到微生物母体,微生物母体经过驯化及共生培养,休眠能力强,能够对污水中的硝态氮进行多酶体系协同处理,出水水质得到保障。

49.工作原理:通过配水系统2和碳源投加系统7向深度脱氮反应器设备本体1内分别泵入污水和碳源,通过固化载体微生物发生器3配合组合式填料5对污水进行脱氮处理,通过排水系统9对环形出水堰6处排出的水体进行转移,通过中控系统8对污水脱氮进程进行监控调节,污水提升泵202将供水管201内的污水导入进水管204内,打开出料阀702,计量泵703将碳源罐701内的碳源导入进水管204内,污水与碳源混合后沿进水管204向上进入布水器205,布水器205将污水和碳源均匀分布在深度脱氮反应器设备本体1内,污水和碳源在深度脱氮反应器设备本体1内从下向上运动,固化载体微生物发生器3向上产生微生物,微生物母体产生的微生物通过多个环形管301和承托层4上的通孔均匀进入组合式填料5,组合式填料5内的微生物对污水进行脱氮处理,经过脱氮处理的水体从环形出水堰6处溢出至集水罩901,三通阀902左右两端导通,底端闭合,从集水罩901流出的水体经过三通阀902进入蓄水罐903内,液位计904配合控制器801对蓄水罐903内的液位高度进行检测,若液位上升至上限阈值,则三通阀902的左端和底端导通,右端闭合,水体从排水管905排出,若蓄水罐903内的液位下降至下限阈值,则三通阀902左右两端再次导通,底端再次闭合,污水经过固化载体微生物发生器3的过程中,通过环状缓冲条305和环形挡板304对污水进行缓冲,降低环状载体302内微生物母体受到的冲击,脱氮处理过程中,控制器801通过第一硝酸根离子传感器802、第一亚硝酸根离子传感器803和第一cod传感器804以及第二硝酸根离子传感器805、第二亚硝酸根离子传感器806和第二cod传感器807反馈的信息对污水提升泵202、计量泵703和质量流量计705进行变频调节。

50.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1