针内壁清洗系统的制作方法

1.本实用新型涉及化学清洗技术领域,特别涉及一种针内壁清洗系统。

背景技术:

2.针内壁清洗系统是全自动化学发光仪器常用的清洗系统,主要功能是利用泵对加样针的内壁进行冲洗。

3.现有的针内壁清洗系统通常采用输出压力较低的内壁泵,同时内壁泵与内壁阀之间的连接管路本身的耐压能力较为一般,且管路与内壁阀的连接处耐压更为不够理想,导致针内壁清洗流量受到限制,进而影响仪器的清洗、测试速度;另一方面,在临床当中,加样针会偶发血块或杂质堵塞针的情况,这时针内壁清洗压力会迅速升高,如果系统耐压不足就容易出现爆管、漏水等故障。

技术实现要素:

4.本实用新型的主要目的是提供一种针内壁清洗系统,旨在解决针内壁清洗流量不足的问题。

5.本实用新型提出一种针内壁清洗系统,用于清洗探针的内壁,所述针内壁清洗系统包括:

6.第一泵体,所述第一泵体设有第一接口;和

7.阀体组件,所述阀体组件包括相连接的耐压阀和转接座,所述转接座设有第二接口和第三接口,所述第二接口和所述第三接口通过所述耐压阀连通;

8.其中,所述第一接口处设有第一接头,所述第二接口处设有第二接头,所述第三接口处设有第三接头,所述第一接头和所述第二接头之间连接有第一耐压管,所述第一接头、所述第二接头及所述第三接头均为耐压接头。

9.在一实施例中,所述耐压阀内形成流道,所述流道连通所述第二接口和所述第三接口,所述耐压阀用于控制所述流道的通断。

10.在一实施例中,所述阀体组件还包括第一连通管和第二连通管,所述第一连通管连接所述第二接头,所述第二连通管连接所述第三接头,所述第一连通管和所述第二连通管伸入所述流道。

11.在一实施例中,所述针内壁清洗系统还包括第二泵体和第二耐压管,所述第二泵体和所述第三接头通过所述第二耐压管连接,所述第二泵体和所述探针之间通过所述第二耐压管连接。

12.在一实施例中,所述针内壁清洗系统包括多个第二泵体,所述转接座上设有多个所述第三接头,所述转接座上对应连接有多个所述耐压阀,一所述耐压阀内设有一所述流道,一所述第三接头连接一所述第二泵体。

13.在一实施例中,所述针内壁清洗系统还包括压力传感器,所述压力传感器设于所述第三接头和所述第二泵体之间,所述压力传感器连接所述第二耐压管,以检测所述第二

耐压管内的压力。

14.在一实施例中,所述第一泵体为隔膜泵、柱塞泵或注射器;

15.和/或,所述第二泵体为柱塞泵;

16.和/或,所述耐压阀为电磁阀;

17.和/或,所述第一耐压管为聚氨酯管,所述第二耐压管为特氟龙管;

18.和/或,所述第三接头为1/4-28unf接头。

19.在一实施例中,所述第一接头和所述第二接头均为快插式管箍接头,所述第三接头为螺纹孔接头。

20.在一实施例中,所述快插式管箍接头包括:

21.套筒,所述套筒连接所述转接座,所述套筒形成安装腔,所述安装腔连通所述流道,所述套筒的一端设有连通所述安装腔的连通口,以供所述第一耐压管伸入;

22.夹头,所述夹头设于所述连通口处,并活动套设于所述第一耐压管,所述夹头设有夹持部,所述夹持部设于所述安装腔内;及

23.密封圈,所述密封圈设于所述安装腔内,并套设所述第一耐压管。

24.在一实施例中,所述螺纹孔接头包括:

25.基座,所述基座连接所述转接座,所述基座设有安装槽,所述安装槽的底壁开口以连通所述流道;和

26.连接头,所述连接头活动套设于所述第二耐压管,所述连接头的侧表面与所述安装槽的侧壁螺纹配合;

27.其中,所述第二耐压管的一端设有限位部,旋转所述连接头顶推所述限位部,以使所述限位部抵接所述安装槽的底壁。

28.本实用新型技术方案通过采用转接座与耐压阀的配合,使得第一泵体与耐压阀可采用耐压接头,并可使用耐压管路进行连接,保证高压清洗过程中管路连接的可靠性,从而解决针内壁清洗流量不足的问题,实现较为彻底的清洗。

附图说明

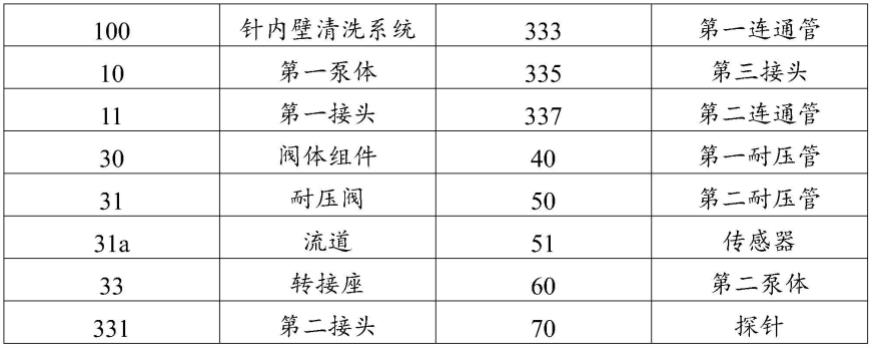

29.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

30.图1为本实用新型针内壁清洗系统一实施例的结构示意图;

31.图2为本实用新型阀体组件一实施例的结构示意图;

32.图3为本实用新型阀体组件又一实施例的结构示意图。

33.附图标号说明:

34.[0035][0036]

本实用新型目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

[0037]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0038]

需要说明,本实用新型实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

[0039]

另外,在本实用新型中涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

[0040]

现有的针内壁清洗系统通常采用输出压力较低的内壁泵,同时内壁泵与内壁阀之间的连接管路本身的耐压通常约0.3mpa,但管路与内壁阀的连接处通常通过倒锥式宝塔接头连接,这种连接方式耐压通常不超过0.3mpa,这会导致针内壁清洗流量受到限制,进而影响仪器的清洗、测试速度;另一方面,在临床当中,加样针会偶发血块或杂质堵塞针的情况,这时针内壁清洗压力会迅速升高,如果系统耐压不足就容易出现爆管、漏水等故障。

[0041]

鉴于此,本实用新型提供一种针内壁清洗系统100,用于清洗探针70的内壁,针内壁清洗系统100包括第一泵体10和阀体组件30,第一泵体10设有第一接口,阀体组件30包括相连接的耐压阀31和转接座33,转接座33设有第二接口和第三接口,第二接口和第三接口通过耐压阀31连通;其中,第一接口处设有第一接头11,第二接口处设有第二接头331,第三接口处设有第三接头335,第一接头11和第二接头331之间连接有第一耐压管40,第一接头11、第二接头331及第三接头335均为耐压接头。

[0042]

传统的清洗系统中,内壁泵与内壁阀的阀体直接连接,也因此,阀体接头是被限制的,无法实现更高的耐压需求,从而也就无法使用更为耐压的管路和内壁泵。

[0043]

参照图1至图3,在一实施例中,第一泵体10与阀体组件30连接,具体地,第一泵体10与阀体组件30中的转接座33相连接,第一泵体10与阀体组件30一同组成本实施例的针内壁清洗系统100中为探针70提供清洗动力与水源的装置,其中,耐压阀31用于控制之间通路的通断。本实施例中,第一泵体10的输出端设有第一接口,相应地,其输入端也设有进水的接口,这里不再详述。转接座33设有通过耐压阀31连通的第二接口和第三接口,可选地,第二接口和第三接口设于转接座33相对的两侧边,耐压阀31设于转接座33上方。第一接口处设有第一接头11,第二接口处设有第二接头331,第三接口处设有第三接头335,其中,第一接头11与第二接头331通过第一耐压管40连接。

[0044]

本实施例中,耐压接头是指包括但不限于管箍接头的接头,该接头至少相比于包括宝塔接头在内的原有接头更为耐压。第一耐压管40可以是包括但不限于pu(polyurethane tubing)管的管体,该管至少相比于包括pvc(polyvinylchlorid)管、硅胶软管在内的原有管更为耐压。在采用更为耐压的管和接头的基础上,第一泵体10也将可以采用更为高压的泵体,以满足清洗需求,可选地,第一泵体10可以是隔膜泵、柱塞泵或注射器。本实施例中,针内壁清洗系统内的压力最高可达0.7mpa,从而对探针70的内壁实现更为彻底的清洗。

[0045]

也就是说,本实用新型技术方案通过采用转接座33与耐压阀31的配合,使得第一泵体10与耐压阀31可采用耐压接头,并可使用耐压管路进行连接,保证高压清洗过程中管路连接的可靠性,从而解决针内壁清洗流量不足的问题,实现较为彻底的清洗。

[0046]

参照图3,在一实施例中,耐压阀31内形成流道31a,流道31a连通第二接口和第三接口,耐压阀31用于控制流道31a的通断。可选地,转接座33内也可以形成用于连通流道31a和第二接口、第三接口的通道,控制耐压阀31即可控制流道31a的通断,进而控制第二接口和第三接口的通断。即,当耐压阀31状态为开时,第一泵体10泵取的水得以流经第二接口和第三接口,再进入探针70内进行针内壁的清洗;当耐压阀31的状态为闭时,水流不再从第三接口流出,清洗操作不再进行。

[0047]

进一步地,在一实施例中,阀体组件30还包括第一连通管333和第二连通管337,第一连通管333连接第二接头331,第二连通管337连接第三接头335,第一连通管333和第二连通管337伸入流道31a,如此,可一定程度上提高输送效率和清洗效率,并节省加工成本。

[0048]

参照图1,在一实施例中,针内壁清洗系统100还包括第二泵体60,第二泵体60和第三接头335通过第二耐压管50连接,第二泵体60和探针70之间通过第二耐压管50连接。当系统执行探针70吸排液流程时,耐压阀31保持关闭,探针70在第二泵体60的动力作用下执行吸排液动作;当系统执行内壁清洗时,耐压阀31打开,之后第一泵体10打开,水流的流向依次为第一泵体10——阀体组件30——第二泵体60——探针70——外部,从而完成清洗操作。

[0049]

可选地,在一实施例中,针内壁清洗系统100包括多个第二泵体60,转接座33上设有多个第三接头335,转接座33上对应连接有多个耐压阀31,一耐压阀31内设有一流道31a,一第三接头335连接一第二泵体60。也就是说,转接座33上可以设有多个第二接口,一第二接口通过一耐压阀31连通一第三接口,通过切换不同的阀的开闭,使得自多个第三接口流出的水分别进入多个第二泵体60,再进入多个探针70进行清洗。可以理解地,也可以设一第二接口,转接座33内部设计多条通道,并通过多个耐压阀31内的流道31a连通与多个第三接

口对应连通。如此,可以同时进行多个探针70的清洗,高效便捷。

[0050]

进一步地,再一次参照图1,在一实施例中,针内壁清洗系统100还包括压力传感器51,压力传感器51设于第三接头335和第二泵体60之间,压力传感器51连接第二耐压管50,以检测第二耐压管50内的压力。压力传感器51具备监控针内壁清洗压力的功能,当监测到第二耐压管50内清洗压力超过正常值时会给出报警,即可能存在堵针现象,此时系统会连续执行两次内壁清洗,并监测压力是否回到正常范围,如回到正常说明堵针故障已经杯排除,如果未回到正常范围提醒堵针故障需要人工介入进行排除。通过设置压力传感器51,方便进行针内壁清洗系统100的运行检测。

[0051]

可选地,在一实施例中,第一泵体10为隔膜泵、柱塞泵或注射器,以提供足够的清洗动力;可选地,第二泵体60为柱塞泵;可选地,耐压阀31为电磁阀,结构简单,方便可靠。

[0052]

在一实施例中,第一接头11和第二接头331均为快插式管箍接头,进一步地,第一接头11和/或第二接头331可采用旋紧式倒锥管箍接头,第三接头335为螺纹孔接头,具体地,第三接头335为1/4-28unf接头。实现快速拆装的同时,使得针内壁清洗系统100可采用更为耐压的第一耐压管40和第二耐压管50,提高系统耐压性能。

[0053]

在一实施例中,第一耐压管40为聚氨酯管,第二耐压管50为特氟龙管或者fep(fluorinated ethylene propylene,氟化乙烯丙烯共聚物)管,提供更好的耐压性能,能够实现更为良好的清洗效果。

[0054]

在一实施例中,快插式管箍接头包括:套筒、夹头及密封圈,套筒连接转接座,套筒形成安装腔,安装腔连通流道31a,套筒的一端设有连通安装腔的连通口,以供第一耐压管40伸入;夹头设于连通口处,并活动套设于第一耐压管40,夹头设有夹持部,夹持部设于安装腔内;密封圈设于安装腔内,并套设第一耐压管40。

[0055]

具体地,夹持部为具有导斜面的夹齿结构,导斜面朝向安装腔的侧壁,以便于安装,使夹头可以较为顺利地穿过连通口。安装腔内设有限位台阶,第一耐压管40伸入安装腔的过程中,密封圈被限位台阶所阻挡,保证密封圈始终套设于第一耐压管40。将夹头朝远离套筒的方向拉伸即可使夹持部夹紧第一耐压管40,而相应地,将夹头向安装腔内按压即可放松夹持部,并将第一耐压管40抽离。

[0056]

在一实施例中,螺纹孔接头包括基座和连接头,基座连接转接座,基座设有安装槽,安装槽的底壁开口以连通流道31a;连接头活动套设于第二耐压管50,连接头的侧表面与安装槽的侧壁螺纹配合。其中,第二耐压管50的一端设有限位部,旋转连接头顶推限位部,以使限位部抵接安装槽的底壁。

[0057]

可选地,限位部可以是设于第二耐压管50端部的翻边,第二耐压管50还套设有垫片,旋转连接头顶推垫片,以使垫片抵接翻边,并使翻边压紧安装槽的底壁,保证密封。

[0058]

或者,限位部可以是设于第二耐压管50端部的锥形卡箍,所述连接头的端部设有倒锥式的卡槽,旋转连接头以使卡槽的槽壁抵接卡箍的侧表面,并使卡箍的底面压紧安装槽的底壁,以保证密封。

[0059]

可选地,上述垫片和卡箍由弹性材料制成。

[0060]

以上仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是在本实用新型的发明构思下,利用本实用新型说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1