絮凝剂动态评价实验装置的制作方法

1.本实用新型涉及煤气化灰水絮凝剂性能测试多功能集成装置技术领域,具体涉及絮凝剂动态评价实验装置。

背景技术:

2.本部分中的陈述仅提供与本公开有关的背景信息并且不构成现有技术。

3.煤气化是指煤或焦炭、半焦等固体燃料在高温常压或加压条件下与气化剂反应,转化为气体产物和少量残渣的过程。气化剂主要是水蒸气、空气(或氧气) 或它们的混合气,气化反应包括了一系列均相与非均相化学反应。所得气体产物视所用原料煤质、气化剂的种类和气化过程的不同而具有不同的组成,可分为空气煤气、半水煤气、水煤气等。煤气化过程可用于生产燃料煤气,作为工业窑炉用气和城市煤气,也用于制造合成气,作为合成氨、合成甲醇和合成液体燃料的原料。是煤化工的重要过程之一。

4.絮凝剂按照其化学成分总体可分为无机絮凝剂和有机絮凝剂两类。其中无机絮凝剂又包括无机凝聚剂和无机高分子絮凝剂;有机絮凝剂又包括合成有机高分子絮凝剂、天然有机高分子絮凝剂和微生物絮凝剂。絮凝剂是目前污水治理中应用最为广泛的一种药剂,絮凝过程是污水处理工艺中不可缺少的关键环节。絮凝沉淀法是选用无机絮凝剂(如硫酸铝)和有机阴离子型絮凝剂聚丙烯酰铵(pam) 配制成水溶液加入废水中,便会产生压缩双电层,使废水中的悬浮微粒失去稳定性,胶粒物相互凝聚使微粒增大,形成絮凝体、矾花。絮凝体长大到一定体积后即在重力作用下脱离水相沉淀,从而去除废水中的大量悬浮物,从而达到水处理的效果。为提高分离效果,可适时、适量加入助凝剂。处理后的污水在色度、含铬、悬浮物含量等方面基本上可达到排放标准,可以外排或用作人工注水采油的回注水。絮凝剂与废水处理设备相结合,使废水处理效果更加,有效解决了废水处理难题。

5.对煤气化灰水除浊及除硬主要有加药法,在当前的生产实践中,大多的生产厂家是直接将成品絮凝剂增加煤泥水中,为了提高混合作业效果,必须增加絮凝剂的添加用量,这个过程剂量不易控制,极易造成絮凝剂的过度浪费,且无法准确判断不同絮凝剂使用量与其产生的使用效果之间的动态变化规律。

技术实现要素:

6.本公开的目的在于提供絮凝剂动态评价实验装置,其解决了现有技术中无法得到不同使用量和使用效果之间的动态规律,从而导致的煤气化灰水过程中效果不好且产生原料浪费的问题。

7.据本公开的一个方面,提供絮凝剂动态评价实验装置,包括恒温系统、与所述恒温系统连接的plc集成控制系统以及位于所述恒温系统内的反应系统、加药系统、管路系统、调节系统,所述加药系统、所述管路系统、所述调节系统均与所述反应系统连接;其中,所述反应系统包括用于将灰水与液态絮凝剂混合均匀的搅拌混凝器和沉降罐,所述加药系统包括用于将粉末状絮凝剂与水混合制备均匀絮凝剂溶液的制备罐,所述管路系统包括相连的

补水罐和原水罐,所述调节系统包括结构相同的酸罐和碱罐。

8.本公开的一些实施例中,所述恒温系统包括可拆卸空气柜和与所述可拆卸空气柜连接的控温组件,所述plc集成控制系统包括集中控制操作台以及所述集中控制操作台电连接的运行监控触摸显示屏,所述运行监控触摸显示屏和所述集中控制操作台均与所述可拆卸空气柜连接;所述控温组件包括鼓风件、加热件和测温件;所述可拆卸空气柜具有控制门,所述控制门上具有观察窗。

9.本公开的一些实施例中,所述可拆卸空气柜内部从左到右依次设置有第一模块、第二模块和第三模块,通过第一板将所述第一模块从上到下依次划分为第一区和第二区,通过第二板将所述第二模块从上到下依次划分为第三区、第四区,通过第三板将所述第三模块从上到下依次划分为第五区和第六区;所述补水罐位于所述第一区内,所述原水罐位于所述第二区内,所述制备罐、所述酸罐和所述碱罐均位于第三区内,所述沉降罐位于所述第六区内,所述第三板下方悬挂有安装架,所述安装架上设置有所述搅拌混凝器。

10.本公开的一些实施例中,所述反应系统还包括清液罐和泥浆罐,所述清液罐和所述泥浆罐均与所述沉降罐连通,所述清液罐和所述泥浆罐均位于所述第三区内。

11.本公开的一些实施例中,所述制备罐包括制备桶、制备密封盖、制备支撑脚以及搅拌轴,所述搅拌轴穿过所述制备密封盖中心伸入所述制备桶中,所述搅拌轴伸入所述制备桶的一端具有搅拌桨,所述搅拌轴与所述制备密封盖之间通过连接组件转动连接,所述连接组件从上到下依次包括第一轴承、油封和第二轴承,所述制备密封盖与所述制备桶顶部卡口之间具有快卡件,所述制备密封盖上连通有第一管和第二管,所述制备桶底部中心连通有第三管;所述第三区设置有附加板,所述附加板上设置有与所述搅拌轴连接的制备电机,所述制备电机与所述搅拌轴之间设置有制备万象联轴器,所述搅拌轴与所述制备密封盖之间具有密封套。

12.本公开的一些实施例中,所述酸罐包括调节桶、与所述调节桶顶部开口连接的调节密封盖以及与所述调节桶侧壁连接的调节液位计,所述调节密封盖上开设有出入口。

13.本公开的一些实施例中,所述补水罐包括补水桶、用于支撑所述补水桶的补水支撑脚、以及分别与所述补水桶上下两端连接的上封盖和下封盖,所述补水桶侧壁连接有补水液位计,所述上封盖中心开设有上孔,所述上封盖连通有上管,所述下封盖中心开设有下孔,所述下封盖连通有下管;所述原水罐包括原水桶、用于支撑所述原水桶的原水支撑脚、以及分别与所述原水桶上下两端连接的上盖和下盖,所述原水桶侧壁连接有原水液位计,所述上封盖中心开设有上口,所述下封盖中心开设有下口。

14.本公开的一些实施例中,所述搅拌混凝器包括搅拌桶以及从上到下依次连接的搅拌电机、搅拌万向联轴器、搅拌杆、搅拌头,所述搅拌杆位于所述搅拌桶内且与所述搅拌桶同轴设置,所述搅拌电机设置于所述第三板上。

15.本公开的一些实施例中,所述沉降罐包括沉降桶、支撑架、支撑杆、支撑板、转耙以及沉降电机,所述沉降电机设置于所述第三板上,多个所述支撑板底部连接有所述支撑板,所述支撑杆顶部与所述第三板下表面连接,所述转耙顶端穿过所述支撑板与所述沉降电机连接,所述转耙通过转动轴承与所述支撑板连接。

16.本公开的一些实施例中,所述制备桶与所述搅拌桶之间、所述调节桶与所述搅拌桶之间、所述原水桶与所述搅拌桶之间、所述泥浆罐与所述沉降罐之间均通过输送泵和管

道连通。

17.本公开与目前公开的技术相比,具有如下的优点和有益效果:本公开的装置中设置有通过plc集成控制系统控制的搅拌混凝器、沉降罐、制备罐、补水罐、原水罐、酸罐和碱罐,其中:搅拌混凝器用于对多种物料进行搅拌混合,该多种物料包括煤气或煤泥、碱性试剂、酸性试剂、絮凝剂;通过制备罐用于在多种物料搅拌混合的同时将粉末状絮凝剂与水混合制得液态混凝剂,并且将制得的液态混凝剂根据检测系统所监测的数值反映定时定量的增加到搅拌混凝器中,同时实时检测搅拌混凝器中物料的状态;原水罐用于存储液体水或煤气或煤泥;补水罐用于给制备罐和原水罐中补充增加水;酸罐和碱罐用于根据的数据显示对搅拌混凝器中增加指定容积的试剂;沉降罐用于将搅拌混合之后的液体进行沉降处理得到需要的产物。本装置通过plc集成控制系统控制和实时反馈搅拌混凝器、沉降罐、制备罐、补水罐、原水罐、酸罐和碱罐的工作状态、物料出入量等参数,能够让使用者实时根据正在处理废水的体量智能、节能的增加絮凝剂、酸性试剂或碱性试剂,能够得到在煤气化灰水过程中各个时刻絮凝剂的使用量以及其使用效果,减小不必要的絮凝剂的浪费,减小生产成本,解决了现有技术中无法得到不同使用量和使用效果之间的动态规律,从而导致的煤气化灰水过程中效果不好且产生原料浪费的问题。

附图说明

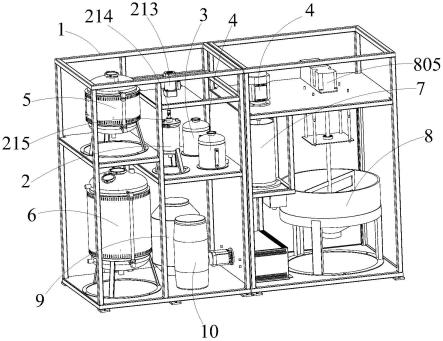

18.图1为本实用新型的结构示意图;

19.图2为本实用新型中可拆卸空气柜的结构示意图;

20.图3为本实用新型中制备罐的结构示意图;

21.图4为本实用新型中酸罐的结构示意图;

22.图5为本实用新型中补水罐的结构示意图;

23.图6为本实用新型中原水罐的结构示意图;

24.图7为本实用新型中搅拌混凝器的结构示意图;

25.图8为本实用新型中沉降罐的结构示意图。

26.图例说明:

27.1-可拆卸空气柜;101-第一区;102-第二区;103-第三区;104-第四区;105

‑ꢀ

第五区;106-第六区;107-第三板;108-安装架;109-附加板;2-制备罐;201

‑ꢀ

制备桶;202-制备密封盖;203-制备支撑脚;204-搅拌轴;205-搅拌桨;206

‑ꢀ

第一轴承;207-油封;208-第二轴承;209-快卡件;210-第一管;211-第二管; 212-第三管;213-制备电机;214-制备万象联轴器;215-密封套;3-酸罐;301

‑ꢀ

调节桶;302-调节密封盖;303-调节液位计;304-出入口;4-碱罐;5-补水罐; 501-补水桶;502-补水支撑脚;503-上封盖;504-下封盖;505-补水液位计;506

‑ꢀ

上孔;507-上管;508-下孔;509-下管;6-原水罐;601-原水桶;602-原水支撑脚;603-上盖;604-下盖;605-原水液位计;606-上口;607-下口;7-搅拌混凝器;701-搅拌桶;702-搅拌电机;703-搅拌杆;704-搅拌头;705-搅拌万向联轴器;8-沉降罐;801-沉降桶;802-支撑杆;803-支撑板;804-转耙;805-沉降电机;806-转动轴承;807-支撑架;9-清液罐;10-泥浆罐。

具体实施方式

28.请一并参考说明附图1-图8,本实施例提供了絮凝剂动态评价实验装置,该絮凝剂动态评价实验装置已经处于实际使用阶段。

29.在以下段落中,更为详细地限定了实施例的不同方面。如此限定的各方面可与任何其他的一个方面或多个方面组合,除非明确指出不可组合。尤其是,被认为是优选的或有利的任何特征可与其他一个或多个被认为是优选的或有利的特征组合。本实用新型中出现的“第一”、“第二”等用语仅是为了方便描述,以区分具有相同名称的不同组成部件,并不表示先后或主次关系。

30.实施例1

31.请参照图1-图8,本实用新型提供絮凝剂动态评价实验装置,包括恒温系统、与恒温系统连接的plc集成控制系统以及位于恒温系统内的反应系统、加药系统、管路系统、调节系统,加药系统、管路系统、调节系统均与反应系统连接;其中,反应系统包括用于将灰水与液态絮凝剂混合均匀的搅拌混凝器7和沉降罐8,加药系统包括用于将粉末状絮凝剂与水混合制备均匀絮凝剂溶液的制备罐2,管路系统包括相连的补水罐5和原水罐6,调节系统包括结构相同的酸罐3和碱罐4。

32.需要说明的是,目前大多的生产厂家是直接将成品絮凝剂增加到煤泥水中,为了提高混合作业效果,必须增加絮凝剂的添加用量,这个过程剂量不易控制,极易造成絮凝剂的过度浪费。本公开的装置中设置有通过plc集成控制系统控制的搅拌混凝器7、沉降罐8、制备罐2、补水罐5、原水罐6、酸罐3和碱罐4,其中:搅拌混凝器7用于对多种物料进行搅拌混合,该多种物料包括煤气或煤泥、碱性试剂、酸性试剂、絮凝剂;通过制备罐2用于在多种物料搅拌混合的同时将粉末状絮凝剂与水混合制得液态混凝剂,并且将制得的液态混凝剂根据检测系统所监测的数值反映定时定量的增加到搅拌混凝器7中,同时实时检测搅拌混凝器 7中物料的状态;原水罐6用于存储液体水或煤气或煤泥;补水罐5用于给制备罐2和原水罐6中补充增加水;酸罐3和碱罐4用于根据的数据显示对搅拌混凝器7中增加指定容积的试剂;沉降罐8用于将搅拌混合之后的液体进行沉降处理得到需要的产物。本装置通过plc集成控制系统控制和实时反馈搅拌混凝器7、沉降罐8、制备罐2、补水罐5、原水罐6、酸罐3和碱罐4的工作状态、物料出入量等参数,能够让使用者实时根据正在处理废水的体量智能、节能的增加絮凝剂、酸性试剂或碱性试剂,能够得到在煤气化灰水过程中各个时刻絮凝剂的使用量以及其使用效果,减小不必要的絮凝剂的浪费,减小生产成本,解决了现有技术中无法得到不同使用量和使用效果之间的动态规律,从而导致的煤气化灰水过程中效果不好且产生原料浪费的问题。

33.本公开的工作流程为,将补水罐5中的液体运送到原水罐6中,原水罐6 中的液体加入到搅拌混凝器7中,再将制备罐2中的物料加入到搅拌混凝器7 中,然后依据搅拌混凝器7中监测显示的ph值,将碱罐4中的碱性试剂和酸罐 3中的酸性试剂根据比例加入到搅拌混凝器7中,接着启动搅拌混凝器7使其开始搅拌工作,搅拌完成之后,将搅拌混凝器7中的物料运送到沉降罐8中,经过沉降罐8的工作得到清澈的液体和浑浊的泥浆并且对其进行分别回收。

34.实施例2

35.在实施例1的基础上,提供絮凝剂动态评价实验装置,具体为:恒温系统包括可拆

卸空气柜1和与可拆卸空气柜1连接的控温组件,plc集成控制系统包括集中控制操作台以及集中控制操作台电连接的运行监控触摸显示屏,运行监控触摸显示屏和集中控制操作台均与可拆卸空气柜1连接;控温组件包括鼓风件、加热件和测温件;可拆卸空气柜1具有控制门,控制门上具有观察窗。需要说明的是,可拆卸空气柜1优选采用不锈钢制作而成,可控温度可达室温-75℃,控温组件包括鼓风件、加热件和测温件,其中鼓风件具有散热风叶和风轮且通过高温长轴电机驱动;通过控制门上的观察窗能够观察可拆空气柜中各个结构运行的状态。详细的,通过集中控制操作台控制装置中各个结构运行的参数,运行监控触摸显示屏能够显示操作界面、历史数据、用户登录、报警设置、历史曲线、联系我们这六个按钮,用户可根据需求点击进入对应界面,其中操作界面能够显示有设备的主要流程,可以实时监测补水罐5和原水罐6的加热温度以及絮凝剂制备罐2、搅拌混凝罐和沉降槽的转速等数据;补水罐5及原水罐6的控温参数可手动设置,将实验所需的温度参数输入到对话框中,点击启动即可自动控温;搅拌混凝罐的ph值可实时监测,同时也可手动设置设定值及偏差值,这样可以对混凝罐中液体的ph值进行自动调节。具体的,流程界面中的三处电动阀可在界面上手动控制打开或闭合,点击阀门标志即可弹出是否选择关闭的选项,用户可根据需要自行控制阀门的开闭状态。历史曲线按钮可进入此界面,在此界面上可查看设备的历史数据,也可生成历史数据曲线。

36.实施例3

37.在实施例2的基础上,提供絮凝剂动态评价实验装置,具体为:可拆卸空气柜1内部从左到右依次设置有第一模块、第二模块和第三模块,通过第一板将第一模块从上到下依次划分为第一区101和第二区102,通过第二板将第二模块从上到下依次划分为第三区103、第四区104,通过第三板107将第三模块从上到下依次划分为第五区105和第六区106;补水罐5位于第一区101内,原水罐6 位于第二区102内,制备罐2、酸罐3和碱罐4均位于第三区103内,沉降罐8 位于第六区106内,第三板107下方悬挂有安装架108,安装架108上设置有搅拌混凝器7。需要说明的是,通过将可拆卸空气柜1通过第一板、第二板、第三板107划分成不同的区,则能够优选的各个容器整齐的放置,同时还能够减小整个装置所占用的空间。反应系统还包括清液罐9和泥浆罐10,清液罐9和泥浆罐10均与沉降罐8连通,清液罐9和泥浆罐10均位于第三区103内。详细的,清液罐9优先选用容积为60l高强耐用的塑料罐,清液罐9用于收集较清澈的液体,泥浆罐10用于收集较浑浊的泥浆。

38.实施例4

39.在实施例3的基础上,提供絮凝剂动态评价实验装置,具体为:制备罐2 包括制备桶201、制备密封盖202、制备支撑脚203以及搅拌轴204,搅拌轴204 穿过制备密封盖202中心伸入制备桶201中,搅拌轴204伸入制备桶201的一端具有搅拌桨205,搅拌轴204与制备密封盖202之间通过连接组件转动连接,连接组件从上到下依次包括第一轴承206、油封207和第二轴承208,制备密封盖 202与制备桶201顶部卡口之间具有快卡件209,制备密封盖202上连通有第一管210和第二管211,制备桶201底部中心连通有第三管212;第三区103设置有附加板109,附加板109上设置有与搅拌轴204连接的制备电机213,制备电机213与搅拌轴204之间设置有制备万象联轴器214,搅拌轴204与制备密封盖202之间具有密封套215。需要说明的是,制备桶201的容积优先选用3.5l,材质优选不锈钢316l,作用为粉末状絮凝剂与水混合,制备均匀的絮凝剂溶液,搅拌轴204最大搅拌转速大于等于400rpm,搅拌形式为变

频调速且具有转速显示。

40.实施例5

41.在实施例4的基础上,提供絮凝剂动态评价实验装置,具体为:酸罐3包括调节桶301、与调节桶301顶部开口连接的调节密封盖302以及与调节桶301侧壁连接的调节液位计303,调节密封盖302上开设有出入口304。需要说明的是,调节桶301优选容积均为20l、耐酸碱抗腐蚀高强耐用的塑料罐,酸罐3和碱罐 4的结构相同。

42.实施例6

43.在实施例5的基础上,提供絮凝剂动态评价实验装置,具体为:补水罐5 包括补水桶501、用于支撑补水桶501的补水支撑脚502、以及分别与补水桶501 上下两端连接的上封盖503和下封盖504,补水桶501侧壁连接有补水液位计505,上封盖503中心开设有上孔506,上封盖503连通有上管507,下封盖504中心开设有下孔508,下封盖504连通有下管509。需要说明的是,补水罐5的主要作用是利用高度差给原水罐6供水,补水桶501内具有自加热温度调节组件,即补水桶501为带有自加热控温装置(室温-110℃)的不锈钢水桶,容积优选为 40l。详细的,通过将整个补水桶501支撑在第一板上方,通过补水液位计505 检测和反馈补水桶501中的液体含量,通过设置的上孔506、下孔508、上管507 以及下管509为补水桶501提供多种加水和出水的方式,本实施例所提供的补水桶501能够同时多孔补水,也可同时多路出水且同时为不同的装置进行液体补给。具体的,上孔506上设置有盖子,该盖子通过卡紧组件将上空封闭,该卡紧组件包括锁紧螺母、螺母以及两个相配合的快卡卡箍,两个快卡卡箍的一端通过螺母转动连接、另一端通过锁紧螺母将其封闭为环形。补水桶501侧壁上下位置连接有用于连接液位计的延长管

44.原水罐6包括原水桶601、用于支撑原水桶601的原水支撑脚602、以及分别与原水桶601上下两端连接的上盖603和下盖604,原水桶601侧壁连接有原水液位计605,上封盖503中心开设有上口606,下封盖504中心开设有下口607。需要说明的是,原水桶601内具有自加热温度调节组件,即原水桶601为带有自加热控温装置(室温-110℃)的不锈钢水桶,其容积优选为100l,控温精度为

±

1℃,控温方式为pid,能够实现自动恒温,其上口606为进液口,下口607 为出液口,出液口连接有出液管,下盖604上还设置有取样口,该取样口上连接有取样件。补水罐5和原水罐6之间连接有离心泵,该离心泵能够实现自循环以保证原水罐6内的水充分混合,且其流量大于等于100l/h。上口606上具有与补水罐5上相同的卡箍组件。上盖603和下盖604上连接有用于连接液位计的延长管。

45.实施例7

46.在实施例6的基础上,提供絮凝剂动态评价实验装置,具体为:搅拌混凝器 7包括搅拌桶701以及从上到下依次连接的搅拌电机702、搅拌万向联轴器705、搅拌杆703、搅拌头704,搅拌杆703位于搅拌桶701内且与搅拌桶701同轴设置,搅拌电机702设置于第三板107上。需要说明的是,搅拌头704为方框型结构,搅拌桶701内底壁开设有缓解槽,该缓解槽用于缓解搅拌所带来的冲击力。搅拌桶701优先选用有机玻璃材料加工而成,其容积优选为20l,搅拌器最大搅拌转速大于等于1500rpm,搅拌的形式优先为变频调速,且搅拌器上连接有转速显示器和在线ph计,该转速显示器和ph计均与集中控制操作台和运行监控触摸显示屏信号连接。该搅拌电机702优选直角减速电机。

47.实施例8

48.在实施例7的基础上,提供絮凝剂动态评价实验装置,具体为:沉降罐8 包括沉降桶801、支撑架807、支撑杆802、支撑板803、转耙804以及沉降电机 805,沉降电机805设置于第三板107上,多个支撑板803底部连接有支撑板803,支撑杆802顶部与第三板107下表面连接,转耙804顶端穿过支撑板803与沉降电机805连接,转耙804通过转动轴承806与支撑板803连接。需要说明的是,沉降桶801优先选用有机玻璃材料加工而成,支撑板803为方形,则方形支撑板 803顶部四个角连接有四个支撑杆802,为保证转耙804穿过支撑板803伸入沉降桶801内,为保证转耙804能够正常转动,支撑板803中心开设有穿过孔,该穿过孔内设置转动轴承806,转耙804穿过该转动轴承806。沉降桶801的桶身为圆柱形且底部为锥形,容积优选80l、高径比优选为0.28,沉降桶801侧壁顶部开设有溢流口,该溢流口外连接有溢流堰,溢流口内穿设有溢流管,该溢流管连接有取样件。转耙804材质优选为不锈钢316l,沉降电机805能带动转耙804 能够处理粒径10cm以上的污泥,转耙804转速小于100rpm。详细的,转耙804 包括转杆和破碎头,该破碎头包括从上到下依次连接在转杆上的一杆、二杆、三杆、四杆,一杆、二杆长度相等,三杆长度大于四杆长度且小于二杆长度,一杆、二杆、三杆、四杆的两端通过围合杆连接形成封闭件。

49.实施例9

50.在实施例8的基础上,提供絮凝剂动态评价实验装置,具体为:制备桶201 与搅拌桶701之间、调节桶301与搅拌桶701之间、原水桶601与搅拌桶701 之间、泥浆罐10与沉降罐8之间均通过输送泵和管道连通。需要说明的是,泥浆罐10与沉降罐8之间连接的输送泵主要用于输送泥浆,其流量大于等于4l/h、容量优选为30l,优先选用高强耐用的塑料制作而成。制备桶201与搅拌混凝器 7之间的输送泵为流量精准且可调的泵,量程为0-2.0l/h,用于输送具有一定粘度的液态絮凝剂溶液。原水罐6与搅拌混凝器7之间的输送泵为隔膜水泵,其流量优选为10-30l/h,主要用于输送含细小颗粒的煤化工废水,该隔膜水泵出口位置连接有转子流量计,能够便于拆装,且量程为0-25l/h。各个桶之间连接的管道优选采用pe铝塑管、ppr铝塑管或蛇皮软管,且管道上均设置有阀门。详细的,调节桶301与搅拌混凝器7之间的输送泵优选耐酸碱抗腐蚀、流量精准可调、密封性好的泵,量程优选0-2.0l/h,调节桶301与搅拌混凝器7之间的管道选用耐酸碱的管道。补水液位计505、调节液位计303外均套设有保护壳。

51.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1