一种双层帘式MBR膜组装置的制作方法

一种双层帘式mbr膜组装置

技术领域

1.本实用新型具体涉及一种双层帘式mbr膜组装置。

背景技术:

2.目前,浸没式膜生物反应器mbr技术主要应用在污水处理行业,如城市污水处理与回用,高浓度有机废水、难降解工业废水以及公共敏感卫生区域废水等的处理领域。其主要功能部件是生物反应器和膜组器,平板膜组器和中空纤维膜组器是两种最为常用的膜组器。中空纤维膜组器填装密度远高于平板膜组器,投资低,适用处理规模可大可小,能满足不同行业不同规模的污水处理之需,应用最为广泛。

3.其中,应用在浸没式膜生物反应器中的中空纤维膜组器主要有帘式膜组器、海藻式膜组器和膜束式膜组器几种形式。而帘式膜组器因其浇筑工艺简单、单位填充面积高、生产成本低、单个膜组器膜面积灵活度高等优势,成为市场主流。帘式膜组器可以分为单排安装和双排安装两种形式,这两种形式的帘式mbr膜组器,大部分为单层膜框架,占地面积比较大,导致膜池投资成本较高。因此,急需一种装填密度高的双层帘式mbr膜组装置。

技术实现要素:

4.本实用新型的目的在于克服现有技术缺陷,提供一种双层帘式mbr膜组装置。

5.本实用新型的具体技术方案如下:

6.一种双层帘式mbr膜组装置,包括一第一膜框架、一第二膜框架、一第一产水管路、一第二产水管路、一曝气管路和彼此等间隔平行设置的若干帘式膜组件;

7.第一膜框架和第二膜框架均为由若干竖直管柱和若干水平横梁构成的矩形框架,第一膜框架装设于第二膜框架之上,若干帘式膜组件均设于第一膜框架和第二膜框架内;

8.第一产水管路集成装设于第一膜框架上,包括彼此连通的一第一产水总管、一第一上集水管、一第一下集水管和若干第一连接管,第一上集水管和第一下集水管通过若干第一连接管相连通,第一上集水管的两侧分别等间距设置一排第一上集水插口,第一下集水管的两侧分别等间距设置一排第一下集水插口,第一上集水插口和第一下集水管的数量和间隔均一致,若干帘式膜组件通过第一上集水插口和第一下集水插口连通第一上集水管和第一下集水管;

9.第二产水管路集成装设于第二膜框架上,包括彼此连通的一第二产水总管、一第二上集水管、一第二下集水管和若干第二连接管,第二上集水管和第二下集水管通过若干第二连接管相连通,第二上集水管的两侧分别等间距设置一排第二上集水插口,第二下集水管的两侧分别等间距设置一排第二下集水插口,第二上集水插口和第二下集水管的数量和间隔均一致,若干帘式膜组件通过第二上集水插口和第二下集水插口连通第二上集水管和第二下集水管;

10.曝气管路包括一进气管、二配气管和彼此等间隔平行设置的若干曝气件,二配气管分别装设于第二膜框架的两侧的下部,并位于第二膜框架中的若干帘式膜组件之下,若

干曝气件的两端分别通过若干曝气连接管连通二配气管。

11.在本发明的一个优选实施方案中,所述第一膜框架和第二膜框架的尺寸一致。

12.在本发明的一个优选实施方案中,所述曝气件为底部具有下开口的槽体。

13.在本发明的一个优选实施方案中,所述曝气件的数量为第二膜框架中的若干帘式膜组件的数量的一半。

14.在本发明的一个优选实施方案中,相邻二所述帘式膜组件的间距为40-100mm。

15.在本发明的一个优选实施方案中,所述第一膜框架和第二膜框架中的若干帘式膜组件的数量一致。

16.本实用新型的有益效果是:

17.1、本实用新型为上下两层膜框架,装填密度为传统双排安装帘式mbr膜组器的2倍,占地面积更小,膜池投资成本大幅降低;

18.2、本实用新型为上下两层帘式膜组件,曝气管路对应的帘式膜组件数量,为传统单层帘式mbr膜组器的2倍,意味着双层帘式mbr膜组器的曝气量减半,mbr曝气能耗大幅降低;

19.3、本实用新型中曝气件为双端进气,曝气更均匀。

20.4、本实用新型中产水管路和曝气管路集成装设于膜框架内,减少了upvc管、弯头、活接、三通、管支撑等的用量,提高安装效率,也降低了因upvc管路损坏导致泄露的风险。

附图说明

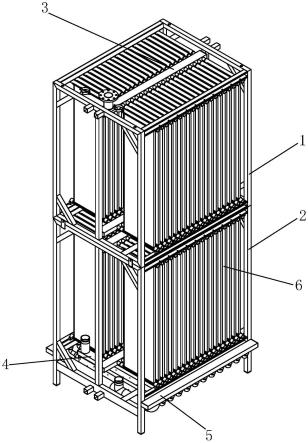

21.图1为本实用新型的结构示意图。

22.图2为本实用新型的的第一膜框架、第二膜框架、第一产水管路和第二产水管路的装配结构示意图。

23.图3为本实用新型的曝气管路的结构示意图。

24.图4为本实用新型的帘式膜组件的结构示意图。

具体实施方式

25.以下通过具体实施方式结合附图对本实用新型的技术方案进行进一步的说明和描述。

26.如图1所示,一种双层帘式mbr膜组装置,包括一第一膜框架1、一第二膜框架2、一第一产水管路3、一第二产水管路4、一曝气管路5和彼此等间隔平行设置的若干帘式膜组件6;

27.如图2所示,第一膜框架1和第二膜框架2的尺寸一致,均为由若干竖直管柱和若干水平横梁构成的矩形框架,第一膜框架1装设于第二膜框架2之上,若干帘式膜组件6均设于第一膜框架1和第二膜框架2内,第一膜框架1和第二膜框架2中的若干帘式膜组件6的数量一致,相邻二所述帘式膜组件6的间距为40-100mm;

28.第一产水管路3集成装设于第一膜框架1上,包括彼此连通的一第一产水总管31、一第一上集水管32、一第一下集水管33和若干第一连接管34,第一上集水管32和第一下集水管33通过若干第一连接管34相连通,第一上集水管32的两侧分别等间距设置一排第一上集水插口320,第一下集水管33的两侧分别等间距设置一排第一下集水插口330,第一上集

水插口320和第一下集水插口330的数量和间隔均一致,若干帘式膜组件6通过第一上集水插口320和第一下集水插口330连通第一上集水管32和第一下集水管33;

29.第二产水管路4集成装设于第二膜框架2上,包括彼此连通的一第二产水总管41、一第二上集水管42、一第二下集水管43和若干第二连接管44,第二上集水管42和第二下集水管43通过若干第二连接管44相连通,第二上集水管42的两侧分别等间距设置一排第二上集水插口420,第二下集水管43的两侧分别等间距设置一排第二下集水插口430,第二上集水插口420和第二下集水插口430的数量和间隔均一致,若干帘式膜组件6通过第二上集水插口420和第二下集水插口430连通第二上集水管42和第二下集水管43;

30.如图3所示,曝气管路5包括一进气管51、二配气管52和彼此等间隔平行设置的若干曝气件53,二配气管52分别装设于第二膜框架2的两侧的下部,并位于第二膜框架2中的若干帘式膜组件6之下,若干曝气件53的两端分别通过若干曝气连接管530连通二配气管52,曝气件53的数量为第二膜框架2中的若干帘式膜组件6的数量的一半,本实施例中,曝气件53为底部具有下开口的槽体。

31.如图4所示,每一帘式膜组件6,每一帘式膜组件6具有若干中空纤维膜丝61、一上膜壳62和一下膜壳63,每一中空纤维膜丝61的两端分别通过一胶体与上膜壳62和下膜壳63相连。胶体与上膜壳62的内腔围合形成连通中空纤维膜丝61的过滤膜孔的一上产水腔,且上膜壳62长度方向的一端具有连通该上产水腔的一上产水口621,上膜壳62长度方向的另一端封堵。胶体与下膜壳63的内腔围合形成连通中空纤维膜丝61的过滤膜孔的一下产水腔,且下膜壳63长度方向的一端具有连通该下产水腔的一下产水口631,下膜壳63长度方向的另一端封堵。上产水口621和下产水口631等间距插接于第一上集水插口320\第二上集水插口420和第一下集水插口330\第二下集水插口430。

32.以上所述,仅为本实用新型的较佳实施例而已,故不能依此限定本实用新型实施的范围,即依本实用新型专利范围及说明书内容所作的等效变化与修饰,皆应仍属本实用新型涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1